大坡度隧洞洞身混凝土衬砌关键施工技术

2022-08-26贾来喜

贾来喜

(中国水电建设集团十五工程局有限公司,陕西 西安 710065)

1 工程概况

韩城市侯家峪水库是一座具有村镇居民生活供水和农业灌溉功能的Ⅳ等小(1)型水利枢纽工程。溢洪洞洞身全断面衬砌,成型断面为城门洞型,宽4 m,高6 m。混凝土标号为C30W6F150,衬砌厚度50 cm,设计双层钢筋网片。洞身段衬砌按设计要求分段施工,每段长度6 m。每段分底板和边顶拱共2仓浇筑,先浇底板,后浇侧顶拱,底板浇筑带60 cm侧墙。

2 洞身衬砌方案

(1)洞身底板浇筑:采用组合钢模板,泵送入仓,人工振捣,人工收面。

(2)洞身段侧顶拱衬砌:采用定型钢模台车,泵送入仓,台车预留窗口,插入式振捣棒结合台车附着式振捣器振捣。由于洞身段坡度大,每段衬砌长6 m,上下端浇筑高差1.31 m(见图1),增加了衬砌难度,特别是对钢模台车的斜坡固定、斜坡牵引移位提出更高要求,必须确保安全万无一失。

图1 洞身段坡比及分段图(单位:cm)

(3)洞身衬砌自出口向进口(从低向高)依次进行,每段先浇底板,再浇侧顶拱。

3 液压钢模台车设计

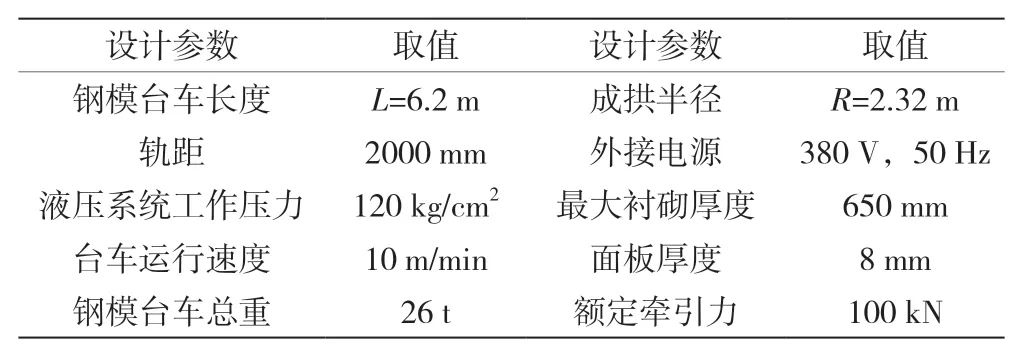

3.1 液压钢模台车主要设计参数。

表1 液压钢模台车主要设计参数表

3.2 钢模台车液压系统

钢模台车升降及脱模利用液压系统,设起升油缸4 个,顶模调升高度为300 mm,台车每侧设3 排18 根丝杠,两侧共计36 根丝杠,丝杠对撑固定两侧钢模。

3.3 钢模台车行车系统

钢模台车行车系统采用4 台2.2 kW锥形制动电机,断电时锁死,限制台车移动;两侧模板根据边顶拱不同,分别设有进料窗口、观察窗口、振捣窗口。

3.4 钢模台车振捣系统

钢模台车两侧均匀布设附着式振捣器,作业人员通过振捣口采用插入式软轴振捣器辅助振捣。

3.5 钢模台车牵引支撑系统应用

3.5.1 钢模台车牵引支撑系统

底板浇筑时预埋2 根长度1.5 m的Ф30 高强螺杆,外露50 cm;10 t慢速卷扬机固定在钢模台车上,用φ22 钢丝绳与上游底板预埋Ф30 螺杆相连,卷扬机牵引台车行走;另外在台车底部用2 台10 t导链连接φ22 钢丝绳,单独牵引台车,作为卷扬机断绳保证措施。同时台车自带行走轮(4 台2.2 kW锥形制动电机),为防止台车行驶时失控,在底部设置轨道,并将轨道与钢板连接。台车整体位置调整好后,安装轨道限位器,后端采用钢斜撑撑住地面将台车固定。

3.5.2 钢模台车牵引力验算

钢模台车自重26000 kg,即重力G=mg=26000×9.8=254.8 kN;

动摩擦系数:钢模台车行走轮与钢轨之间摩擦系数 =0.15;

Φ22 钢丝绳牵引力:最小破断拉力252 kN;

10 t慢速卷扬机额定牵引力:100 kN;

随着无线传感器技术的快速发展和安卓系统的普遍使用,在物联网、“互联网+”和云计算不断深入各个领域的今天,传统的生物研究受到了巨大的冲击,生物研究的技术和方式也发生了巨大的改变。

10 t导链额定牵引力:100 kN。

3.5.3 钢模台车行走过程中牵引力分析计算

钢模台车行走过程中受力图见图2。

图2 钢模台车行走过程中受力图

经计算,钢丝绳所受牵引力F=91.92 kN<100 kN,所配置10 t慢速卷扬机满足牵引力要求。为防止卷扬机断绳问题,在钢模台车底部用2 个10 t导链牵引,采用Φ22 钢丝绳与底板埋件固定,作为安全保障。

3.5.4 钢模台车安全运行

钢模台车在液压系统关闭后,模板内收,与混凝土分离,此时检查周边情况,一切正常后准备钢模台车向前行走。先铺设轨道,按测量定位的轨道线路铺设钢板及30#轻轨轨道,并与底板混凝土固定牢固。检查卷扬机正常后,缓慢启动卷扬机向前行走,原轨道限位器不能拆除,钢模台车行走过程中,后部支撑杆保持与底板混凝土接触支撑,台车行走到位后,安装限位器,调整2个10 t导链牵引,使钢丝绳受力,并将斜支撑与底板固定牢固。

4 安全技术保证措施

(1)台车安装完毕后,检测各部结构是否到位,检查各部位螺栓联结是否牢固,各联结销必须可靠且转动灵活,按相关要求给减速器加注润滑油、给液压油箱加注液压油、给千斤顶及其它调整丝杆等涂加润滑油,保证设备润滑良好;

(2)确定台车工作位置的轨面标高正确后,保证轨道相对隧道中心线对称,轨面平整;

(4)配合测量人员,通过调整,使模板外形达到施工要求;

(5)台车就位后,后部斜撑顶紧底板混凝土,并锁死。前部2 台10 t导链拉紧钢丝绳,使钢丝绳处于受力状态。同时锁好卷扬机,防止下滑;

(6)台车移动固定专门人员,必须先进行专门培训,熟悉台车移动步骤及安全操作规程,移动过程中无关人员撤离至上游安全区域;

(7)台车运行过程中,项目专职安全员现场全程监控安全运行情况。

5 混凝土衬砌技术

5.1 底板带60 cm边墙的混凝土浇筑

(1)采用跳仓法浇筑,模板采用组合钢模板,利用边墙工字钢与拉锚筋焊接,模板外侧采用架管纵横围檩加固,用燕尾卡对架管及模板进行固定[1]。溢洪洞洞身段坡度大,增加了衬砌难度,洞身衬砌自出口向进口进行衬砌,洞身衬砌每段分两仓进行浇筑,首先进行底板带60 cm边墙的混凝土浇筑,再浇筑边墙及顶拱。

(2)底板是坡度为21.89%的混凝土溢流面,要求平整度较高,自下游向上游浇筑砼,浇筑采用HBT90 拖式泵泵送入仓,Ф70 软轴插入式振捣器及平板振捣器振捣,振捣至混凝土不显著下沉,无气泡上升,表面出现薄而均匀的水泥浆为标准;在混凝土初凝前且不流淌时,人工抹面收光。

5.2 侧墙及顶拱混凝土浇筑

(1)边顶拱钢筋安装时,利用钢筋台车作为工作平台,测放钢筋安装高程和控制线。双层钢筋边顶拱钢筋安装顺序为:先外层、后内层。即先固定首尾断面样筋,再通过样筋拉5 条(或4 条)纵向控制线,并在样筋上标出其余钢筋位置,其余环向钢筋以控制线为基准逐根安装,再按样筋标记位置逐根安装顺流分布筋,并绑扎或点焊。环向竖筋与底板钢筋采用单面搭接焊,搭接高度为10 d,焊缝饱满无夹渣气泡。

(2)钢模台车就位固定。钢模台车就位前对底部侧墙施工缝凿毛清理,清理至表层骨料外露,无乳皮、杂物,呈湿润状态;钢模台车牵引支撑采用10 t慢速卷扬机固定在钢模台车上,用φ22 钢丝绳与上游底板预埋Ф30 螺杆相连,卷扬机牵引台车行走;同时台车自带行走轮(4台2.2 kW锥形制动电机),为防止台车行驶时失控,在底部设置轨道,并将轨道与钢板连接[2]。台车整体位置调整好后,安装轨道限位器,台车两端采用丝杠对撑,钢模紧贴已浇筑的侧顶混凝土,防止漏浆。堵头模板采用木模板,按设计断面分块制作,与围岩之间的缝隙及个别超挖部位采用木板堵塞,采用拉筋结合钢筋网固定。

(3)挡头模板安装[3]。钢模台车就位固定后,采用滚筒对台车内侧涂刷脱模剂,防止脱模时损害混凝土外观,涂刷完成后进行挡头模板安装,挡头模板分两层,内层为1cm厚竹胶板,竹胶板按照断面型式固定,外层通过方木与台车连接固定,进一步加强挡头木模的稳定性及密封性。

(4)混凝土拌合物和易性的控制。混凝土拌制严格按照配合比要求进行拌制,拌合楼称量系统每月复检,称量误差均在规范要求范围内。造成混凝土坍落度波动关键是骨料含水率超标或不稳定、检测频率不够,料场采用微波水分仪现场快速、准确检测砂石骨料含水率,进一步准确指导混凝土拌制,有效控制坍落度波动范围。通过在出料口、入仓口分别对混凝土坍落度进行检测,确保拌合物和易性良好,坍落度波动范围为17 mm~20 mm,满足设计配合18 cm±2 cm要求。

(5)混凝土入仓方式的控制。

浇筑采用HBT90 拖式泵泵送入仓,浇筑过程中及时挪动泵管,通过入料口调整下料位置,两侧混凝土由低向高均衡上升,下料高度小于2 m,减少混凝土骨料分离,有效地控制了混凝土分层铺设厚度及下料高度,避免骨料集中,浆液分部不均匀,确保混凝土和易性不发生变化。

混凝土浇筑过程局部人工平仓,减少入料口混凝土集中,严格控制下料分层在30 cm~50 cm范围,混凝土均衡上升,确保混凝土不因为隧洞坡度大而上升不平衡,减少入料口混凝土集中,混凝土分层厚度均匀,浆液分部均匀,平衡上升。

(6)拆模及混凝土养护

侧墙及顶拱混凝土浇筑完成18 h~24 h后移动钢模台车,首先钢模台车液压系统关闭后,模板内收,与混凝土分离,确定台车工作位置的轨面标高正确后,保证轨道相对隧道中心线对称,轨面平整,一切正常后准备钢模台车向前行走,台车移动过程中人员撤离至上游安全区域,台车下游严禁站人。

钢模台车移动固定至下一仓后,立即进行混凝土养护,养护采用布设养护管网,连接水源进行喷淋养护,并辅以人工喷水养护,连续养护28 天,混凝土表面始终保持湿润,达到按需要养护标准,养护效果显著提高。

6 结语

在混凝土衬砌施工过程中,通过一系列改进措施,混凝土质量大为提升,特别是外观质量优良。由于项目规模小,方法措施难免简单,施工中本着安全第一、质量至上的宗旨,施工过程中进行了一些探索,采取了一些必要的安全技术措施和质量管控措施,取得比较好的效果。