基于刀口扫描法的光学医疗器械光斑直径自动测试系统设计

2022-08-26陈一依丁锡燕冯乐菲范书健王春雨

蒋 硕,陈一依,丁锡燕,冯乐菲,范书健,王春雨,张 克

(山东省医疗器械和药品包装检验研究院医用电器室,济南250101)

0 引言

随着光学技术的不断发展和医学水平的日益进步,光学医疗器械产业在我国得到了快速发展,越来越多的光学医疗器械涌入市场,加强其质量控制成为了行业发展的重要前提。光学医疗器械在拥有其独特的治疗功能的同时也有其特殊的危害——视网膜伤害和热灼伤[1],尤其是激光产品。人们越来越重视光辐射的危害[2],因此从生产阶段到监管环节相关光学参数的测量十分重要。目前可供临床选择的光源种类越来越多[3-4],光学参数存在很大差异,测试难度也越来越大。光斑直径是光学医疗器械的主要性能指标之一,主要反映光在作用面的有效尺寸,其有效评价对于评估光学医疗器械的安全性和有效性有着重要意义[5]。但是光学医疗器械种类繁多,各类激光治疗设备、光谱治疗设备、辅助诊断与治疗的光学医疗器械等的波长、模式、调制方式、功率或能量各不相同[6],出光面尺寸更是能从毫米量级到分米量级不等,在实际的光斑直径测试中常常因为参数的变化导致测试困难。因此,研究不同尺寸、波段、模式、输出功率/能量、调制方式下的光斑直径的测试、评价方法具有很大的必要性。

最常用的光斑直径测试方法为CCD(chargecoupled device)法和刀口法。CCD 法是利用线阵CCD作为光电探测器采集光束信息,CCD 输出的光经放大和模数转化后通过计算机软件处理得到光束的能量分布,再根据需要计算符合相应取值方式的光斑直径值[7]。CCD 法测试中,直接用CCD 阵列采集光束图像测量光斑直径兼具效率和准确性,但是因CCD损伤阈值过低、适用波段窄、感光尺寸较小,许多光源须使用衰减器、缩束器后再入射到CCD 相机,不可避免地造成光斑畸变,大大降低了测试准确性。刀口法则是利用移动的刀片从最初光束未被刀片遮挡,再随着固定刀片的位移台逐渐运动导致光束被刀片遮挡越来越多,光功率计上的功率值越来越小,从而分析光斑截面功率分布,计算出光斑直径的一种方法。传统的刀口法需要实验人员手动测量刀片移动距离或是人工读取螺旋测微器的示值,容易引入人为误差,测试精度、效率都比较低。为了更好地满足测试需求,本文设计基于刀口扫描法的光学医疗器械光斑直径自动测试系统,通过光截面上相互正交的2 个方向的光强度自动扫描,并加以数据分析、优化,从而实现高适应性的光斑直径测试方法,将有效弥补CCD 法波长适用范围窄的问题,也将解决传统刀口法测试效率低、系统和人为误差大的弊端。

1 刀口法测试光斑直径原理

采用刀口法测试光斑直径的原理是:在被测光源截面上,利用沿光斑直径方向移动的刀口,记录透过功率为光源总输出功率的84%时的位置X1和透过功率为总输出功率的16%时的位置X2,从而计算出光斑直径为d=2|X1-X2|。需要指出的是,84%和16%的比例选取是一种通用的取值方式,对应不同的标准和不同的需求,这个值是可以变化的,光斑直径的计算公式也会产生相应的变化[8-10]。

2 系统设计

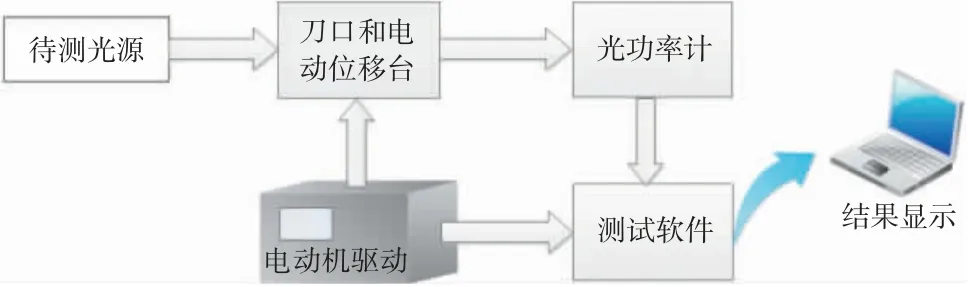

光斑直径自动测试系统的工作原理图如图1 所示。待测光源出射的光经过刀口入射到光功率计上,电动位移台通过电动机驱动控制位移,从而使位移台上的刀口缓慢移动,测试软件将同步记录刀片位置和各位置的光功率/能量,经过软件计算或者拟合后,将光斑直径测试结果显示在装有光斑测试软件的计算机上。

图1 光斑直径自动测试系统工作原理图

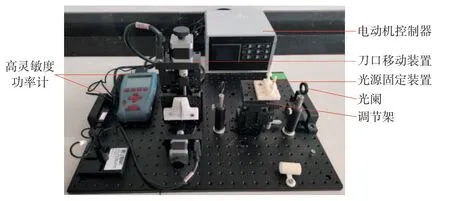

本测试系统主要由光斑直径测试软件、电动机控制器、刀口移动装置、高灵敏度功率计、光源固定装置和调节架、光阑等组成,实物图如图2 所示。

图2 光斑直径测试系统实物图

其中,高灵敏度功率计采用实验室现有的以色列OPHIR 公司生产的NOVAⅡ型激光功率/能量测试仪。该测试仪由表头和探头组成,表头和探头之间通过串口连接。一个表头可与多种探头兼容适配,并具有自动识别探头型号的功能,即只需要更换探头就可实现不同功率/能量的测试,无需另外增加光衰减器。电动机控制器和刀口移动装置采用北京赛凡光电仪器有限公司生产的7SC303 型三轴运动控制器和7STA1030 型电动平移台,二者联合实现刀口的自动、精准移动。调节架采用北京卓立汉光仪器有限公司生产的TSMW-XYZT-1 型五维调节架。光源固定装置固定在调节架上方,为自制光源夹持器,可根据光源实际尺寸调节上面的压片位置,再拧紧2 个紧固螺钉,从而实现光源的良好固定。光阑采用北京卓立汉光仪器有限公司生产的APID22-1 型可调光阑,孔径调节范围为1.5~22 mm,可满足调光需求。

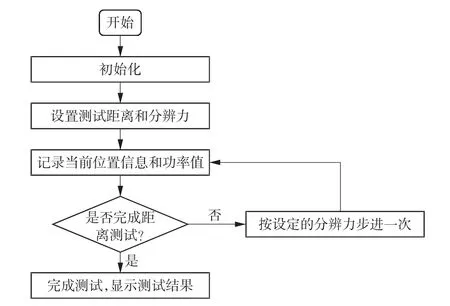

光斑直径测试软件主要是基于LabVIEW 开发,采用C++语言编程。光斑直径测试软件流程图如图3 所示。软件初始化后根据光源尺寸大小设置测试距离,即刀口将移动的总距离;再根据测试需要设置分辨力及刀口每一次的步进距离,软件将控制电动机按此设置逐渐移动,每移动一次,记录一次位置值和高灵敏度功率计测试的功率值,直至完成所设定测试距离的位置的测试。

图3 光斑直径测试软件流程图

3 系统功能

光斑直径自动测试系统的特点是在传统刀口法的基础上,通过计算机与电动机驱动控制器实现对刀口移动装置的控制,可自动、精准调控刀口的移动速度和移动距离,并同步采集光功率计测量的激光强度信号,具备以下功能优势:

(1)刀口位置自动控制:本测试系统可以通过高精度的电动平移台精准控制刀口位置,并根据实际需要预置各个方向的分辨力、测试距离、位移速度,且可实现2 个相互正交的方向的刀口位置的数字化、自动化测试。

(2)光源准直:本测试系统可通过调节光阑的孔径大小实现光源的准直,具体调节方法为将光源固定在调节架上方的光源固定装置上,缩小光阑的孔径,调节各方向位置,直至穿过小孔的光功率最大后再将光阑打开,即完成光路准直。

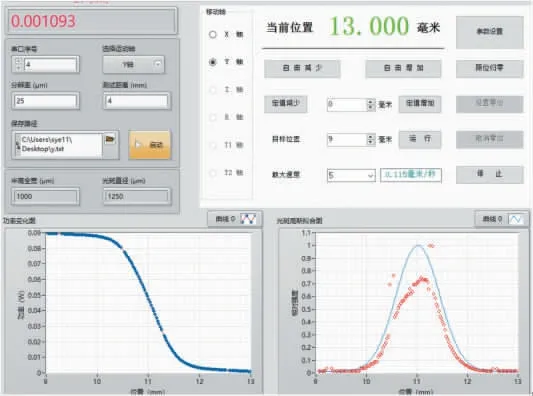

(3)显示功能:在完成一个方向的光功率扫描之后,软件界面上可以显示总功率-位置变化曲线图和光斑截面功率-位置变化曲线图。测试完成后的软件界面如图4 所示,结果栏会显示半高全宽和光斑直径测试结果。

图4 光斑直径测试结果

4 实验验证

4.1 仪器配置

选择中心波长为650 nm 左右的半导体激光器作为待测光源,该激光器的输出功率约为5.0 mW。激光功率/能量测试仪由表头和探头2 个部分组成。其中表头选用以色列OPHIR 公司生产的NOVA Ⅱ型的表头,可以通过搭配不同的探头,设置待测光源的波长范围以及根据实际情况设置待测光源的功率或能量范围,从而准确显示测得的功率或能量。探头选用以色列OPHIR 公司生产的PD300-1W ROHS型号的激光功率探头,此探头通常用于测试较小的光功率,分为有滤光片和无滤光片2 种模式。无滤光片的功率测量范围是5 nW~30 mW,而加上滤光片则可以增加到200 μW~300 mW。由于待测光源输出功率在5 nW~30 mW 量程范围内,所以选择无滤光片的模式。

4.2 实验过程

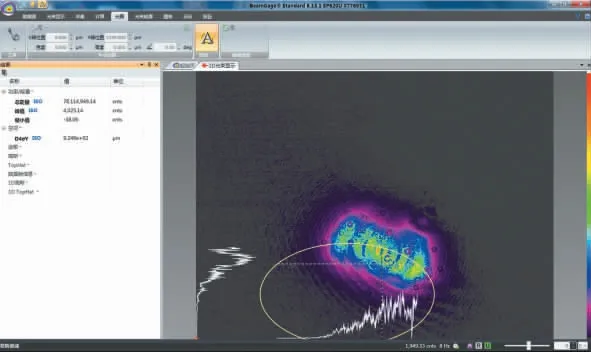

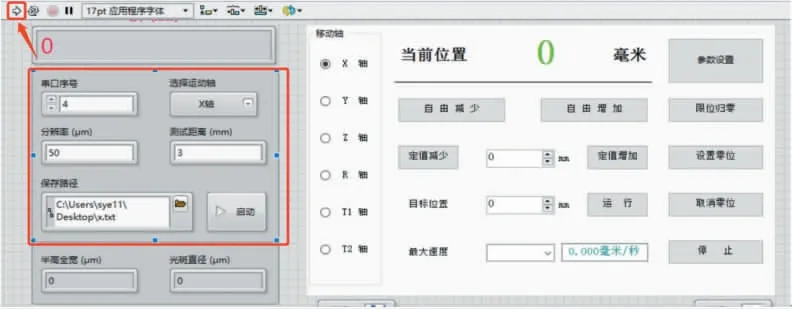

首先,调节光路,将待测光源的激光发射面固定在距离刀口10 cm 的位置,同时控制激光功率/能量测试仪探头距离刀口也是10 cm,并使激光光斑可以完整地投射到激光功率/能量测试仪的光敏传感器上,保证激光光斑不会由于溢出探测器的边界导致激光功率/能量测试仪探测到的激光强度测量值不准确。随后,将光源打开,为了确认激光光斑的形貌,采用CCD 相机对光斑进行测试。CCD 相机是以色列OPHIR 公司生产的型号为SP620U 的CCD 相机,搭配设备配套的Beamgage 软件,可根据光强直接显示出光斑直径,如图5 所示。左侧的“D4σY”即为CCD相机用内部自带的4σ 算法自动测出的光斑的短轴长度,为0.924 9 mm。接下来,利用光斑直径自动测试系统测量该光斑的短轴长度。在利用CCD 相机调整好光斑的角度后,打开系统电源和光斑直径测试软件,进入光斑直径测试软件界面,如图6 所示。通过“自由增加”或“自由减少”按钮,大致确定光斑位置,使刀口尽量靠近光斑,但不对光斑产生遮挡。然后,设置步进值,计算机将按此步进值自动读取刀口每次移动后激光功率/能量测试仪所测出来的数值并记录。设置完步进值后需要设置测试距离,即整个采集过程中刀片将要移动的总位移。最后,设置好保存路径,点击图6 左侧的“启动”按钮,刀片便开始以设置的步进值进行移动,并在完成设置的测试距离的移动后自动停止运行。

图5 CCD 相机下的光斑

图6 光斑直径测试软件界面

4.3 数据分析及结果

实时采集到的总功率随刀片位置的变化曲线如图7 所示。图7 的曲线特征非常明显,刀片的起始位置是29.95 mm,首先是一段较为平稳的直线,这是因为刀片刚刚开始移动时,刀片距离光束仍有一段距离,因此在最初采集数据时,刀片并不会遮挡到光斑,所以激光功率/能量测试仪的读数基本不会产生变化。随后,当刀片的位置在30.80 mm 时功率会开始有一段非常短暂的缓慢下降过程,原因是刀片开始遮挡光束的外沿,而这些光束的外沿是由于光束的发散甚至衍射造成的,因此其强度较弱,被刀片遮挡时虽然会造成激光功率/能量测试仪读数的下降,但是由于功率太低,所以功率值下降得比较缓慢。紧接着,当刀片的位置处于31.10 mm 时,曲线进入到了一段功率随着刀片的位置的移动而急速下降的阶段,这是由于刀片开始遮挡光斑中能量较大的部分,鉴于激光准直性好这一特点,光斑的功率迅速下降。直到刀片的位置到达31.60 mm 处时,刀片再次开始遮挡功率较小的光束外沿部分,功率的下降再次减缓。最后,当刀片位置到达31.90 mm 时刀片完全将光束遮挡,激光功率/能量测试仪的读数变为0,并不再随刀片的位置变化而变化。

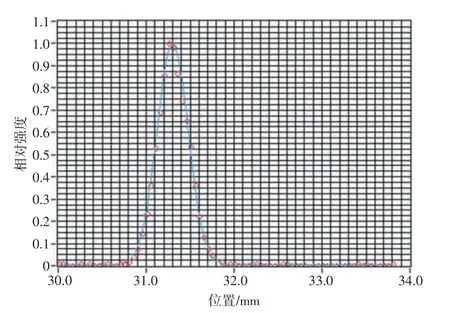

将刀片移动的全过程中实时采集的激光总功率进行微分并进行归一化后得到的激光光束在不同位置处的激光相对强度的变化曲线如图8 所示。由图8 还可看出激光光斑截面上激光强度的变化规律,并明显地看出激光能量最强的中心点在31.30 mm位置处,且激光的光斑边缘的位置在30.80 mm 和31.90 mm 位置处。结合图7 可以计算出整个激光光束的光斑直径为0.9 mm。此数值与CCD 法所测得的数值接近,进一步证明了本测试系统的准确性。

图7 总功率-位置变化曲线图

图8 光斑截面功率-位置变化曲线图

5 结语

本测试系统是基于刀口扫描法原理对光学医疗器械光斑直径进行测量的实验装置,具有刀口法测量光斑直径的传统优势,同时通过软件的全自动控制,可以更精确地对刀片的移动距离进行把控。另外,本测试系统可测量功率与位移的关系,还可以直接读出光斑中心与光斑直径,有效解决了传统光斑直径测试方法存在的问题。

但是本测试系统仍存在一些不足:(1)待测光源形状、尺寸多样,样品夹持部件的设计有待进一步完善;(2)测试光路仅能实现水平方向的测试,不能满足须竖直方向测试的需求。下一步将针对以上问题进行优化,以满足更广泛的测试需求。