大跨度钢结构BIM综合测量技术

2022-08-26王宏浩

施 勇 王宏浩 蔡 毅

(中国建筑第二工程局有限公司,合肥 230000)

引言

随着国家现代化建设的发展,各种大型钢结构的应用越来越广泛。由于外界环境等因素的影响,钢结构不可避免地会产生损伤积累和抗力衰减。要保障这些大型钢结构的正常使用,对其安全状况进行监测和预警具有重要的社会和经济意义。尤其是随着大型展馆的建设日趋增加,结构形式多样化,对测量工作要求的精确度也越来越高。钢结构质量严重影响着整个工程的结构,而测量成果的精准度将直接影响钢结构工程质量和施工的进度。因此,利用BIM技术与现场实际相结合的方式是保证现场工程进度的重要原因,同时可以利用BIM技术对场地受限的工程使用临时小坐标系拼装钢结构。本文的测量方法和BIM技术的应用为同类工程提供了借鉴作用。

1 工程概况

合肥滨湖国际会展中心作为综合性展馆,为大跨度张弦桁架[1]结构体系。综合展馆主体结构平面尺寸为190m×170m,总面积约3.2 万m2,最高点建筑高36m; 展厅为单层,室内净高为18m,夹层部分建筑高度不超过24m,主体高度为35.2m; 总体一层,局部二夹层; 钢结构包括有钢管柱、H 型钢梁、管桁架、钢支撑、钢拉索撑杆、倒三角抗风柱以及悬挑弧形外檐。标准展馆采用卧式拼装、翻转吊装的方式,弥补了场地受限的缺点,加快了现场的施工进度。综合展馆效果图如图1所示。

图1 综合展馆效果图

2 工程特点和难点

(1)工程占地面积大,在城市繁华地段,可利用面积小

本工程基础为承台框架梁基础,上部结构为纯钢结构,场馆占地面积大,为国内同类型场馆第一大跨度。本工程二期工程在繁华地段,可利用面积有限,且测量精度要求高,只有建立小坐标系[2]辅助完成地下的拼装,才能充分利用有限空间,解决各单体同步施工安装的工作;

(2)跨度大,竖向钢柱对接焊次数多,累计偏差要求小

单榀桁架最大跨度为144m,一端为固定支座,另一端为可移动支座,水平调节偏差为0.04m,因此在地面拼装时的误差和工厂构件的尺寸必须控制在可允许的范围内; 竖向钢柱为三节柱对接焊而成,根据规范单节柱允许偏差H/1000,且小于0.01m,柱全高允许偏差小于0.035m。如何定位、如何控制焊接偏差,都需要提前做好分析;

(3)倒三角抗风柱,圆弧杆件较多,外形顺滑,平整度要求高

东西立面为倒三角形,且为三节对接立焊,上部为悬挑形态,在传统CAD软件中无法直接获取三叉单节柱管顶坐标与标高,需要繁杂的计算过程才能获得数据。南北立面为圆弧形杆件和外挑圆弧组合而成,对工厂要有杆件弧度一致要求,且对现场安装要有成型面一平的要求。

如何利用BIM在三维图形中的优势解决现场空间测量定位的难题,是本项目测量精度控制的一大应用。

3 BIM组织与应用环境

(1)BIM测量应用目标

作为工程技术手段,解决在设计和施工过程中出现的测量问题,提高工程的建设质量和缩短建设周期。

(2)实施方案

在本项目单体施工开始前,制定了完整的BIM测量实施方案,包括地面上小坐标系的桁架的分段拼装深化图纸、高空中分段吊装的定位坐标以及外悬挑圆弧的分节点复核深化。

(3)团队组织

为实现上述目标,施工总承包方中国建筑第二工程局有限公司、专业分包方中建科工集团有限公司均组织了专项BIM团队,一起相互协作,将设计BIM模型转换为施工BIM模型,在施工现场应用BIM技术解决测量难题,辅助各方协调,真正做到BIM技术为项目服务。

(4)BIM软件配置

本项目的BIM软件以Autodesk Revit 2016作为主要的BIM建模软件平台,以Tekla作为钢结构深化建模软件,以Autodesk Naviworks Manage 2016作为模型整合与浏览软件,以Autodesk 3ds Max作为测量数据的导出。

4 施工阶段BIM应用

4.1 场内平面控制网的建立

(1)现场踏勘

根据建筑坐标图纸现场踏勘,再结合场平布置图,选择无材料堆放区,地势较高,相互通视视野开阔,土质较坚实,无车辆过往的地点作为控制点如图2所示的位置。

(2)控制点制作

选用L型钢筋,长度约为1m,挖机挖一个深度为1m、长和宽均为80 cm的坑,采用C20混凝土浇筑,经过两天的观察监测,直到不发生沉降和位移为止,在钢筋头刻十字丝,开始做闭合导线的精准测量[3]。

(3)数据导出

将测得数据进行导线闭合差计算,满足一级控制网要求,如图2所示,计算结果如图3所示。

图2 场内一级控制网布置点位图

图3 闭合导线及平差计算

4.2 综合展馆地面立式拼装

(1)BIM模型定位

基于BIM模型中拼装胎架的定位,在场内选取硬化过的区域且监测改区域沉降稳定位置。建立与BIM模型中相同的小坐标系,依次定位出立式胎架放置钢管的支撑点,通过火焰切割调整出符合BIM中的标高位置,为后续的工作做好标准化模板[1],如图4~图5所示。

图4 拼装胎架效果图

图5 现场立式拼装胎架图

(2)现场实际应用

地面桁架的整榀预拼装是基于BIM模型中每一段钢管的节点坐标和标高进行定位,需要利用全站仪实时跟踪测量调节[2],直至达到设计中的坐标与标高,可大大节省内页计算人员时间和现场测量拼装的进度[3],如图6所示。

图6 桁架分段预拼装完成图

(3)支撑胎架

安装胎架由8段支撑体系组成,每4段支撑的高低各不同,胎架标高精度直接影响成型后的整榀桁架的精度,胎架的定位和垂直度也直接影响桁架成型后的美观度。利用BIM得出相关数据进行临时支撑体系[4],可有效地控制结构在安装过程中的变形,如图7~图8所示。

图7 BIM模型支撑胎架图

图8 分段吊装现场展示图

(4)高空成型

八段分段桁架在高空支撑胎架中拼接成一整榀桁架,支撑胎架的定位精度直接影响到预起拱值(L/800)。桁架卸载[5]值落位在允许调节范围内的精度(0.04m),焊接变形等一系列的数值,如图9所示。

图9 拼装完成的整榀桁架图

(5)撑杆安装、拉索张拉

通过BIM技术平台进行施工工况,预先在楼板弹好拉索的正投影和桁架撑杆的对接定位,要求达到整体撑杆垂直度(1/1000)且整体完成后在统一线上,索球的螺栓连接面统一向上,如图10所示。

图10 撑杆与拉索展示图

4.3 地面卧式拼装

(1)BIM建模

在本项目钢结构的深化设计过程中,标准展馆跨度最大跨度72m,可采用地面整体拼装、整体吊装的方式进行施工,整体拼装时充分发挥了BIM模型的优势。利用BIM平台与相关各方就结构施工采用最精准高效的方法施工,卧式拼装[6]无疑是最好的方案。

(2)BIM深化

根据BIM深化设计胎架分段图纸,分别定出分段弧形的中线。通过校正拼装胎架,进行测量拼装胎架的标高,并随着线锤配合杆件吊装到位,实时跟踪测量焊接产生的应力变形(≤0.005m),从而精确测量拼装胎架的标高,如图11所示。

图11 BIM模拟图形展示

(3)现场拼装控制措施

地面拼装完成就是整体的成型效果,因此,对地面的质量要求把关要严苛,且要符合BIM模型数据导出的数值。首先,地面放样的弧形节点控制点需要清晰,复核弧形控制点与设计值要一致; 其次,H型钢支撑横杆的标高复核[7]要符合上弦杆之间距离及上弦杆至下弦杆之间的距离,拼装时要利用线锤控制各节点的焊接位置,全站仪复核整体焊接变形控制在可允许范围内(0.02); 最后,履带吊吊装至支座上时,要跟踪测量桁架是否就位,一段就位后再调整另外一边直至桁架安装完成,此时也要复测桁架的下挠变形,控制在可允许范围内(L/ 800),现场拼装如图12所示。

图12 卧式拼装完成的桁架图

(4)桁架翻身吊装

受场地小的限制,利用倒退式吊装翻身桁架的施工模式[8],对拼装完成的桁架进行吊装到位; 桁架吊装前预先贴6个反光片至焊接节点上,在整榀焊接完成后,用260T履带吊脱胎,吊装至2台13t板车,更换至两上弦杆的吊点,测量人员持续跟踪测量至桁架吊装至支座上(≤0.04m),如图13所示。

图13 倒退式桁架翻身吊装

4.4 钢柱安装测量

(1)控制变形

在钢结构安装过程中,由于结构为承重钢结构,结构自重变形以及平台区域大跨度结构变形相对较大,施工时必须设置合理的临时支撑体系[9],确保结构安装过程中的变形为最小,以免安装累积变形导致钢柱倾斜及平台构件无法精确定位。利用BIM模型输出相关数据进行临时支撑体系设置,可有效控制结构在安装过程中的变形。

(2)现场校正

利用全站仪的悬高测量原理去测量每个螺栓的标高,进行调节和定位; 在螺栓焊接时需利用全站仪跟踪测量,在混凝土浇筑前还需复核一次,以防人为走动而破坏了原先调节好的螺栓; 在混凝土浇筑完毕后,进行最后一次的坐标和标高测量,以防出现较大误差,如图14所示。在安装钢柱前,先在混凝土面上放样柱子“十字”交叉线,钢柱吊装就位后,确保钢柱的柱中线与“十字”交叉线重合; 在安装完成后,使用经纬仪复核钢柱的垂直度[10]; 二节柱及以上钢柱的测量钢柱; 在二节柱吊装就位后,需要检查本节钢柱与一节柱接口是否错位,工人手持小型棱镜,利用全站仪对钢柱上的耳板(“十字”交叉中线)进行测量校正,再利用千斤顶对偏位的钢柱进行调整,后续需要对标高进行校正; 依据本节柱的实际长度偏差值和一节柱的柱顶标高确定本节柱的调整值,再次利用千斤顶调节标高,钢柱轴线调整就位后利用耳板零时固定; 利用已经平差过的控制点对钢柱整体的柱顶轴线和标高进行复核,以复核相关规范的要求; 在焊接完成后,通过全站仪测量本节柱的轴线和标高偏差值,将数据收集整理后报监理验收,为下节柱的安装和测量校正提供依据,如图15所示。

图14 预埋螺栓BIM工况模拟图

图15 钢柱安装BIM模拟调节

4.5 倒三角抗风柱拼装及定位

(1)模型输出

针对构造复杂的钢构模块,需要提前规划和模拟好现场的拼装测量数据。对于体量重、构造节点多的问题,需要多个支撑节点来辅助拼装,以免发生变形,同样需要BIM模型输出相关数据进行临时支撑体系设置。

(2)现场实际应用

支撑体系的现场定位,通过建立临时坐标系,后方交会法进行每次拼装的测量,在不发生沉降变形后开始抗风柱的安装。由于是两节钢管对接拼装而成,故需要对单节柱的定位要求精度高。通过各个管口的最高点进行定位和标高调整,直至整榀桁架的拼装完成复核各管口节点的坐标在允许范围内(≤0.005),如图16所示。

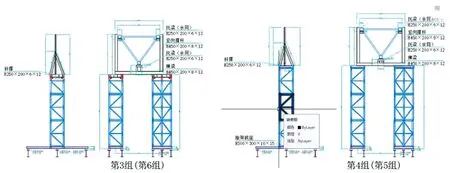

(3)节点输出

倒三角抗风柱的吊装拼装是一项难度较大的施工工序,且风险系数较高,对接难度大; 整体由三段对接完成,且为外悬挑状态,顶部为圆弧悬挑檐,因此,对每一道前置的拼装工作都必须控制在允许的误差范围内(0.005); 对每一个测量节点都需要在BIM模型中选取节点突出、测量方便的点构成,如图17所示。

图16 抗风柱地面拼装图

5 结论

本项目的BIM技术应用在测量工作中,利用BIM模型可直接获取每个测量点的空间三维坐标,结合钢结构自身特点和施工工艺,遵循以“加工精度控制安装精度”的原则,通过BIM技术平台进行施工模拟测量,可在虚拟空间中模拟各种实际施工方案中可能隐藏的问题,提前做出调整和优化,避免实际施工中对项目实施造成不利影响,实现动态、集成和可视化的4D施工管理,达到“精细化管理”的目标。