超薄硅片制备工艺的优化

2022-08-26汲国鑫宋德陈卫军

汲国鑫,宋德,陈卫军

(长春理工大学 物理学院,长春 130022)

硅是制作许多半导体元件的材料,在光电探测器、半导体激光器、光电池等半导体器件中作为核心结构,被广泛应用于微光夜视、信息通讯和新能源领域[1],而硅片的制备加工工艺也得到了长足的研究和发展[2]。目前国内使用的主流减薄工艺是硅片自旋转磨削,设备和工艺参数均有相关的研究和报道[3-4]。国外采用的工艺较多:化学机械研磨、切割减薄、中心刻蚀减薄等,已达到了100 μm以下的厚度[5-7]。2019年,江苏光伏科技中心采用铜辅助化学刻蚀,制备出厚度19 μm左右的超薄硅片[8]。

随着器件微型化和高性能化的发展,硅晶片的厚度更薄,对机械应力和振动越敏感,超薄厚度的超薄晶圆的机械稳定性将大大降低,从而由于自身重力的影响,可能导致弯曲甚至断裂[9],超薄化硅片的制备会出现破碎、裂纹、表面粗糙等问题,现有的减薄工艺渐渐无法满足器件制备的需求和发展[10]。如何实现超薄硅片的制备和加工,成为了半导体领域研究的重点问题。

本文针对超薄硅片的减薄制备工艺进行了研究优化,对比不同粘合剂的制备效果,不同压力制备的超薄硅表面粗糙度的变化。本文的研究结果可为超薄硅结构的器件的制备提供理论和工艺支撑。

1 制备过程

本文选择化学机械抛光工艺(CMP)制备超薄硅片进行研究。化学抛光工艺是机械和化学双重作用结合,能够极大程度保证表面平整度和抛光均匀性等表面精度,使用的仪器是UNIPOL-1202自动精密研磨抛光机。结构如图1所示,样品载具上方可施加和调节压力,工作时平台旋转和滴放减薄浆料,摆动臂带动样品摆动,样品随之自旋转达到整体均匀减薄。样品较厚时,通常使用颗粒尺寸较大的金刚砂(SiC)与水混合,在压力作用下样品达到物理磨削;当样品渐渐超薄化,改用粒径小的作用成分颗粒配置的研磨液,进行精细研磨减薄,最后使用抛光液抛光。

图1 自动精密研磨抛光机设备简图

单一的CMP工艺已很难达到超薄硅片工艺的制备,所以采用键合技术辅助化学机械抛光工艺进行减薄制备,其作用是固定保护样品,提高其可承受工艺加工的机械性能。键合技术分为直接键合、间接键合、金属键合等,在其中选择了操作较为简单的胶粘键合技术。实验材料选择初始厚度500 μm左右的单晶硅片。首先将粘合剂均匀涂抹在玻璃基片表面,再将硅片粘在玻璃基片上,待硅片粘牢后,加热载物盘和硅片,载物盘加热到预定温度后,均匀涂抹石蜡,之后将带有玻璃基片的硅片放在载物盘上,结束加热,样品冷却后开始减薄。

硅样片经过研磨后,表面存在大量研磨颗粒和废料杂质,依次在无水乙醇和去离子水中超声清洗10~15 min,干燥箱烘干,显微镜观察表面无杂质后,进行抛光操作。将清洗过的硅片再次粘贴到载样盘上,将磨砂革抛光垫换到研磨机上,并换上适合滴注二氧化硅悬浮液的滴料器,首先将盘面浸润,然后将清洗过的样品放在抛光盘上开始抛光,在整个减薄过程中,需要间断性,多点测量样品厚度,并记录时间、压力、转速等参数,每半小时监测一次厚度。最终制备出表面光滑的超薄硅片。

减薄过程结束后,依次用丙酮和乙醇溶液、去离子水进行清洗,去除石蜡粘合剂。最后超声清洗,烘干样品,后续使用SEM和AFM显微镜研究不同工艺和减薄条件对硅片总厚度偏差和表面形貌的影响。

2 实验结果与分析

2.1 不同减薄工艺对硅片表面形貌的影响研究

图2为三个减薄阶段硅片表面SEM观察图,扫描面积200 μm×200 μm。在粗研磨阶段,使用铸铁材质的底盘,颗粒直径8~12 μm的SiC(硬度大)粉末与水按照1∶10的比例配置成研磨液。粗磨过程将硅片厚度去除至100~150 μm左右。硅片经过粗磨后的表面SEM观察图,经过大直径尺寸和高硬度的SiC磨粒的物理磨削,虽然减薄效率高,但硅片表面出现大量损伤、划痕、桔皮等严重缺陷。样品未出现过深损伤层,减薄厚度较均匀。

图2 三个减薄阶段硅片表面SEM图

精研磨阶段将铸铁盘换为软质的聚氨酯研磨垫,研磨液是颗粒直径3 μm左右的氧化铝与水按1∶5比例混合配置而成。硅片厚度已经减薄至70 μm左右,粗磨阶段造成的表面损伤和桔皮等缺陷减少,这是由于颗粒直径变小,大尺寸磨粒留下的损伤层和缺陷被研磨掉,但同时产生了新的细小划痕。在精磨过程中,由于硅片厚度降至70 μm左右,所以采用低压力减薄,减薄速率降低,但会提高硅片减薄的稳定性,使粗磨损伤层均匀去除,硅片表面部分区域已经较平整,无明显损伤。

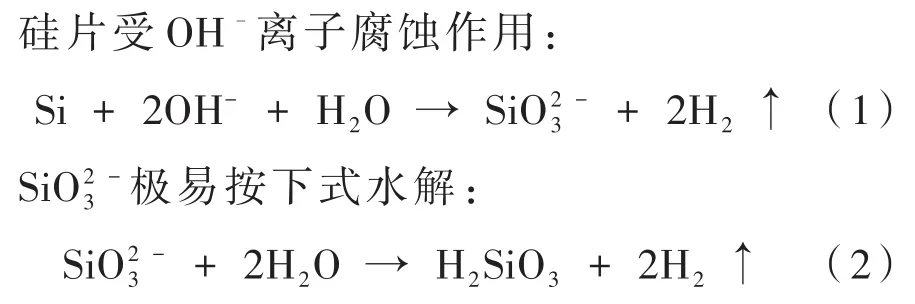

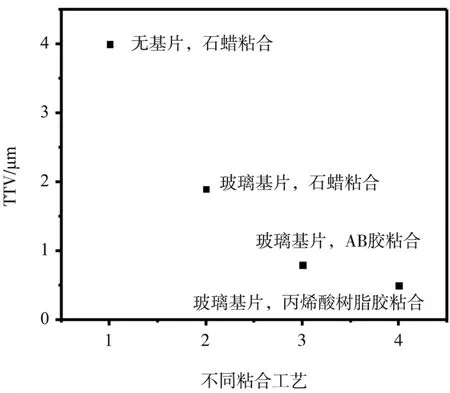

图2(c)为硅片抛光减薄处理的观察图,此阶段使用的是磨砂革抛光垫和碱性二氧化硅抛光液。碱性二氧化硅抛光液对硅片产生化学作用,化学反应如下:

水解产物H2SiO3能部分聚合成多硅酸粒子,同时另一部分H2SiO3电离生成,结果形成如下结构的胶体:

这层胶体硬度比硅基体的硬度低(称为软质层),去除相对容易。在浆料中的SiO2磨粒机械作用下被去除,从而露出新的表面,接着又继续反应生成新的反应膜,这个过程反复循环,研磨使硅片表面产生的划痕、损伤等缺陷经过CMP抛光后已经消失,整体区域光滑平整,只有微量的化学作用留下的微小腐蚀坑。

2.2 不同粘合剂的制备对硅片表面TTV的影响研究

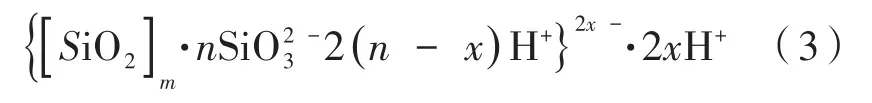

采用不同粘合剂固定样片,保持其他工艺参数相同,在XP-1型台阶仪扫描硅片高度,得到硅片总厚度偏差。硅片的总厚度偏差(TTV)是指在连续扫描或一系列电的厚度测量中,最大与最小厚度的差值。

图3是四种工艺的TTV对比。无基片减薄的工艺1缺乏支撑基片保护,总厚度差(TTV)较大,硅片减薄后,硅片载具与研磨底盘距离过小,石蜡粘合剂层变薄,导致研磨液体在硅片和载具之间粘滞,使减薄不均匀,尤其是边缘部分,TTV高达4 μm。样品2加上了基片保护,TTV减小至1.9 μm,但高度曲线仍变化不均匀,石蜡层过薄,部分脱落导致硅片失去固定,受力不均,硅片边缘受机械作用而碎裂,对硅片表面造成损伤。

图3 不同支撑粘合工艺对TTV的影响

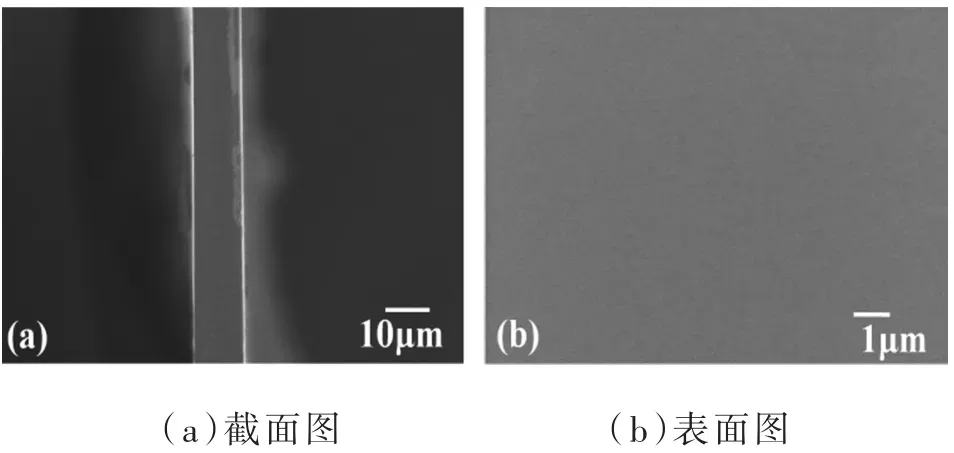

工艺3采用的AB胶粘度硬度均优于石蜡粘合剂,所以从高度轮廓曲线上看,减薄较均匀,TTV达到了0.8 μm。最后的样品4高度轮廓曲线基本为一条直线,丙烯酸树脂胶虽然黏度比AB胶低,但足够支撑硅样片减薄不会脱落,而更高的硬度使硅样片具有更高的机械性能,更好的均匀性减薄,减薄过程的三个阶段中,硅片在精磨阶段因为超薄厚度受到的应力影响增加,应力致使超薄硅片轻微形变,继而影响抛光阶段,无法有效控制硅片表面总厚度偏差和表面形貌等。丙烯酸树脂胶使得硅片和衬底基片更加紧密键合,在一定程度上缓和研磨所带来的应力影响,保证制备的超薄硅片总厚度偏差不会过大。所以工艺4的TTV缩小至0.5 μm,约为总厚度5%。满足其他工艺要求。图4给出了最终工艺制备厚度10 μm的硅片表面和侧面SEM图像。

图4 CMP工艺制备样品SEM截面及表面图

2.3 不同表面抛光压力对硅片表面形貌的影响研究

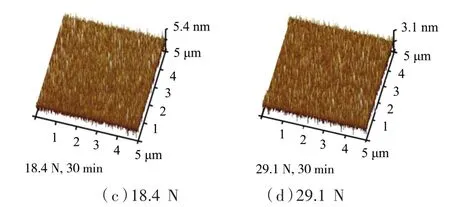

图5给出了不同压力下抛光样品得到的表面形貌图。从三维图中可以看到,当低压力(7.5 N)短时间抛光样品时,抛光效果低,表面仍残存划痕杂质缺陷,化学和机械作用效用低,均未对样品表面产生明显抛光作用。长时间低压抛光样品后。从表面形貌图可以看出,划痕缺陷减少。但化学作用过大,使样品表面出现明显腐蚀缺陷痕迹,样品的粗糙度较大。增加压力(18.4 N)抛光的样品虽然机械作用有所提升,但由于机械作用远小于化学作用,腐蚀硅材料后未能及时机械去除,表面抛光不均匀。施加强压力(29.1 N)抛光的样品整体形貌均匀,这表明其机械作用和化学作用机理效能结合且有效的相互作用,使得样品D表面粗糙度减小。

图5 不同压力下抛光样品的三维AFM图像。

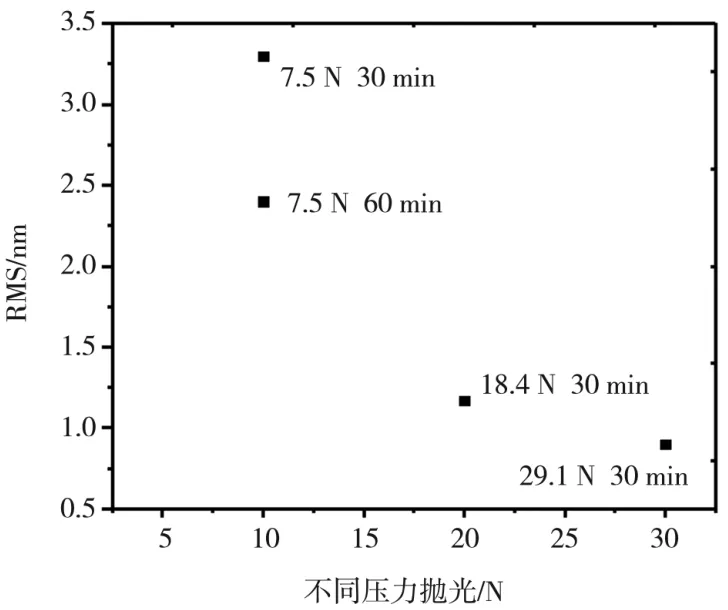

图6是不同压力抛光样品的表面粗糙度,结合图5可以得出结论:在样品抛光阶段,低压力反而使工艺机械作用效能低,化学作用主导抛光样品表面,使制备的超薄硅片表面粗糙度过大,如图 5(a)和图 5(b)所示,机械研磨损伤去除效率低,化学腐蚀严重;加大压力后,抛光工艺机械性能提升,样品表面粗糙度降低;当压力达到29.1 N时,化学作用腐蚀硅材料表面,同时机械作用及时去除腐蚀层,最终样品表面粗糙度为0.5 nm,处于10-1量级,表面非常光滑。

图6 不同压力抛光的样品表面粗糙度

相比于其他减薄工艺,CMP工艺最突出的就是机械和化学双重作用机理,但是两种机理互相作用使得减薄过程变化复杂。在不同压力下抛光硅片并测量表面粗糙度,对比发现,不同于机械作用主导的研磨减薄阶段,抛光阶段适当的提高压力会使机械作用和化学作用结合性更强,高压力附带的应力影响被抛光液化学腐蚀作用消除,这种作用机理的工艺极大程度降低了硅片表面粗糙度。

3 结论

本文研究了超薄硅片的制备工艺,采用键合工艺辅助,可以制备出厚度10 μm左右且表面光滑的超薄硅片。通过研究对比不同粘合剂工艺对TTV的影响,发现采用丙烯酸树脂胶可以极大程度提高硅片加工的机械性能,保证加工后硅片表面较低的粗糙度;通过研究不同压力对硅片形貌的影响,发现提高压力可以使化学作用和机械作用高效结合,从而提高抛光效率和降低硅片表面粗糙度。CMP工艺过程机理复杂,涉及机械摩擦磨损、溶液化学等,系统的理论尚未形成。本研究将为未来减薄工艺的深入开发提供理论依据,也为硅半导体器件的制备与性能提升提供工艺技术支持。