基站备用电源用燃料电池能量管理单元设计

2022-08-26袁学飞刘照智张广孟

袁学飞,刘照智,张广孟,杨 琰

(北京航天发射技术研究所,北京 100076)

0 引言

在基站通信电源领域,要求电源系统高可靠供电,其可靠性通常由备用电源系统保证[1]。为了保证基站不中断供电,一般采用铅蓄电池搭配柴油发电机的方式备电,当基站市电自然中断,备用电源启动,为基站通信设备供电。固定式或移动式油机,无论是柴油发电机还是汽油发电机,都存在噪音大、废气污染严重、大量消耗一次能源等缺点[2]。

随着可持续清洁能源技术的快速发展,燃料电池供电技术及其衍生直流电源变换器技术的研究受到了越来越多的关注[3]。搭载燃料电池电源变换技术的基站备用电源系统具备能量转换方式简单、效率高、能量密度大、工作温度低、工作热辐射小、噪声低、过载的承受范围宽、对环境适应性强、连续工作寿命长、维护要求低、排放无污染等特点,与固定式发电机组备用电源相比,在技术上具有很多优势[3]。

燃料电池是一种高效的电化学能量转换装置,它直接将燃料的化学能转化为电能。然而,由于其输出特性较软、动态响应慢、输出电压波动较大的特点,往往不能直接应用于设备发电,难以直接与负载连接,因此需要辅助的能量转换设备进行负载设备与燃料电池电推之间的转换[4-6]。基于通信基站场所自身具备市电转直流(以下简称“市电”)、铅酸电池电源的特点,设计一种燃料电池能量管理单元(以下简称“能量管理单元”或“系统”)来同时匹配市电、铅酸电池以及燃料电池等3种输入电源,在燃料电池启动之前使用市电或铅酸电池进行辅助供电,而一旦燃料电池输出稳定,则完全使用燃料电池进行供电,实现基站备用电源的无污染可靠不间断供电及能量切换。

1 工作原理及组成

1.1 功能描述

能量管理单元是一个多输入单输出电源变换系统,完成以燃料电池电堆为主电源、市电和铅酸电池为辅助电源的能量切换管理与变换功能。市电供电正常时,能量管理单元控制市电输入回路对负载供电,同时对铅酸电池进行充电,停止燃料电池供电回路。铅酸电池主要用于燃料电池系统启动时为燃料电池提供辅助电源,同时在市电供电回路和燃料电池供电回路切换期间,提供短暂的负载功率支撑,并在燃料电池供电时负载功率突变提供能量补偿[7]。

1.2 系统要求

能量管理单元承担市电、铅酸电池、燃料电池之间的能量切换管理,并实现燃料电池输出向直流母线电压转化的功能,电气规格如下:

1)市电输入:43.2~57.6 V DC;

2)铅酸电池输入:43.2~57.6 V DC;

3)燃料电池输入:35~80 V DC;

4)控制电源输入:12 V DC;

5)额定输出48 V DC/5 000 W,输出电压误差小于0.15 V,功率误差小于0.05 kW,电压可在43.2~57.6 V范围内调节;

6)具备远程监控及无人值守功能,接收外部CAN通讯指令控制选择3种输入电源中任意一种作为输入,完成备用电源的待机、发电、在线维护发电、停机等工作状态;

7)具备多机并联功能。

1.3 系统方案及组成

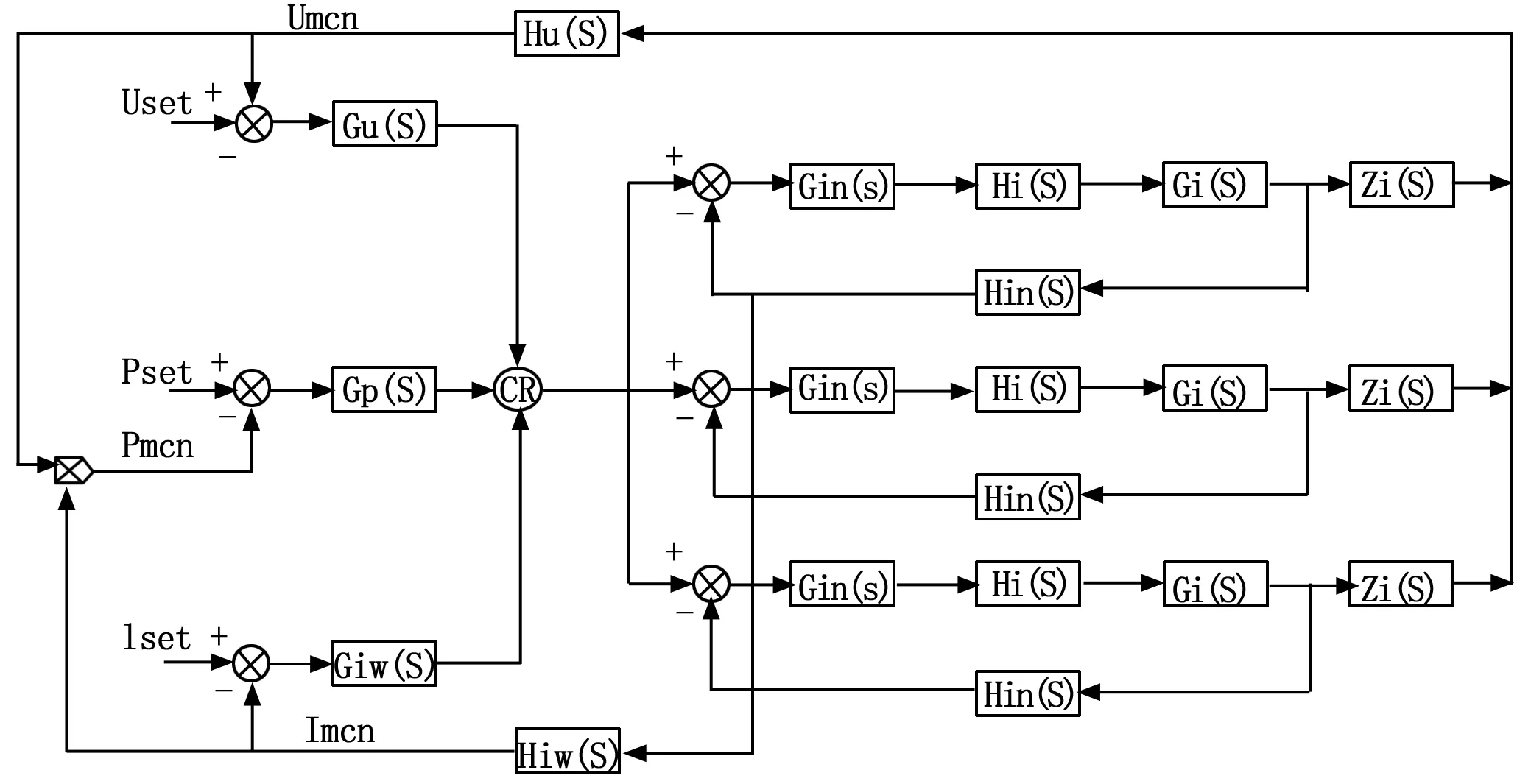

能量管理单元由功率主电路、控制电路和霍尔传感器等组成,接收远程控制终端的CAN通讯指令并执行既定的控制逻辑,实现市电、铅酸电池、燃料电池之间的能量变换管理及输出,提高备用电源的可靠性;并且实时上报告警信息,具备远程监控和无人值守功能[8]。为实现基站备用电源的清洁化供电,当燃料电池具备发电条件时,是系统首选的供电方式。系统原理如图1所示,能量管理单元通过霍尔传感器测量市电、铅酸电池、燃料电池等3种输入的电压电流参数,综合评估其具备供电能力的情况,经继电器调整保护,最后通过功率主电路和控制电路完成闭环控制,输出负载所需功率。

图1 系统原理图

2 硬件设计

燃料电池输出电压较低且范围较宽,初始阶段能量不稳定,这些特性给能量管理单元的硬件设计带来了难度。燃料电池的输出电流一般由负载功率所决定,在负载突变的时候,燃料电池的输出功率往往跟不上电流的变化,要经过较长一段时间(秒级)才能建立起来[9-10]。因此,硬件不但要设计合理的功率电路和控制电路,在元器件选型方面也要十分考究。

2.1 功率主电路设计

燃料电池输入的发电启动阶段,由于电堆还不能稳定持续的输出电能,能量管理单元的控制用电完全依赖于市电或铅酸电池供给,因此,功率主电路的设计要同时满足以上3种输入。

基于燃料电池输入的电压低、范围宽及动态相应慢等缺点,系统设计BOOST升压电路来提高平台工作电压,并且在燃料电池输入电压波动大的情况下,仍能保持输出电压恒定。同时,该电路还可限制燃料电池输出电流,确保燃料电池利用率在限定范围内[11]。此外,BOOST升压电路的设计也有利于能量管理单元元器件的选型,否则将导致其输入级的所有功率器件参数按照35 V/5 000 W进行选择,无疑增大了设计难度。BOOST开关调整电路非常适合在燃料电池系统中作为初级辅助电源的变换器[12]。

如图2所示,功率主电路由燃料电池输入,经前级BOOST电路升压到96 V,再经中间级逆变进行隔离,最后通过后级BUCK降压电路输出。前级BOOST电路实现母线电压稳压和抬升,解决宽输入电压范围导致的功率器件设计与选型问题;中间级采用LLC全桥实现降压和隔离输出,采用LLC谐振软开关技术,降低开关损耗,提高效率;后级采用BUCK电路降压输出,控制MOSFET管的占空比实现精准的输出电压控制。

图2 功率主电路原理

2.2 控制电路

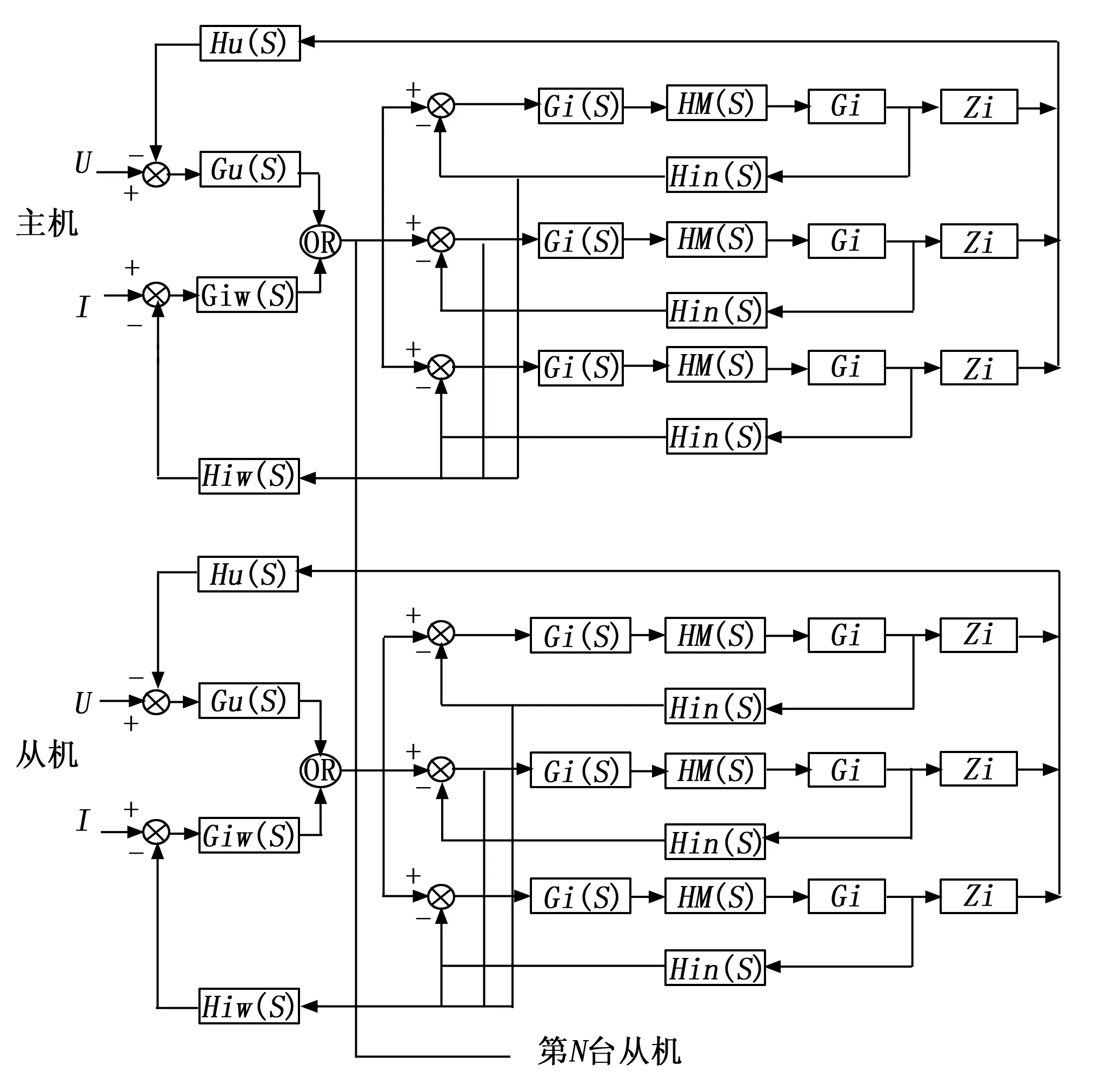

控制电路采用由电压-电流-功率外环和电流内环组成的内-外双闭环控制方法,外环控制稳压输出,内环控制并机均流。采用该方法可以提高系统的线性调整率,并加快系统的输入输出动态响应速度;同时便于模组并联扩容从而提高备用电源系统功率,并机时,主机外环接管从机内环,主从控制方式实现并机均流。功率模组控制原理如图3所示,并机连接原理如图4所示。

图3 功率模组控制原理

图4 并机连接原理

2.3 控制器设计

能量管理单元的控制器实现采用硬件控制器设计和软件编程相结合的方式。控制核心采用英飞凌的16位微处理器XC164CS,主要完成控制算法的计算以及PWM (pulse width modulation)波形的产生、信号检测、故障保护及数据传输等功能。

XC164CS 处理器内部资源丰富,集成度较高,使得外部电路的扩展设计变的简单。XC164CS主频可达40 MHz,拥有16 MB 线性地址空间,内部集成128 kBROM/FLASH,程序可通过串口和JTAG 接口直接下载到片内FLASH 中,有14 路最高转换时间达2.15 μs 的10 位精度片上A/D 转换通道,片上还集成了2 路用于产生PWM信号的CAP/COM 接口及用于CAN总线通讯的Twin CAN 功能模块[13-14]。

控制器的功能框如图5所示。

图 5 控制器功能框图

2.3.1 复位电路及硬件看门狗

采用硬件看门狗芯片MAX706,为处理器提供上电复位信号,并对控制器电源进行检测,当检测到电源电压降低到工作电压下限时,PFO会发出一个中断信号,处理器检测到中断时将重要的运行信息保存到存储器中。软件中,为防止程序“跑飞”,处理器XC164CS以1 s的周期向MAX706的WDI引脚发送方波,当处理器超过1.6 s没有向WDI引脚发送方波则MAX706的WDO引脚发送一个复位信号,使处理器复位,重启能量管理单元。看门狗电路使整个系统的工作不间断,对于提高系统的可靠工作具有重要意义[15]。

2.3.2 存储器电路

采用RamTron公司的铁电存储器芯片FM25640-G,存储容量64 Kb,通过SPI接口与处理器通信,用于存储能量管理单元的重要配置信息。

2.3.3 ADC采样电路

为增强控制器的抗干扰性,对4~20 mA电流模拟量输入进行了信号隔离,隔离电路模块采用TPS08U电量采集模块,其自带电流检测电阻、内部隔离电源,精度为0.1%,通过SPI与微处理器通信。

2.3.4 PWM驱动电路

PWM信号由微处理器XC164CS产生,经光耦隔离后控制三极管MMBT5551工作在开关状态,三极管集电极经上拉电阻接到输入电源正极,发射极接到输入电源负极,保证PWM参考地为输入电源地。

2.3.5 CAN总线通讯电路

微处理器XC164CS 内部集成双通道CAN总线控制器,为了提高通讯的可靠性,将两路CAN 总线进行冗余设计,当主链路CAN总线通讯出现故障时,自动切换到另外一路。总线驱动器选用飞利浦公司的PCA82C250T,速度高达1 Mbit/s。每路CAN通讯的前后级均采用总线隔离器ISO7221 进行隔离并单独供电,以避免线路信号串扰,提高总线抗干扰能力[16]。

2.4 关键器件及参数的设计

前级BOOST电路实现母线电压稳压和抬升,可有效解决宽输入电压范围导致的功率器件设计及选型问题,BOOST电感是本系统的关键器件。

2.4.1 BOOST电感值确定

电感由绕组和磁芯构成,如果电感值过大,则会使输出功率降低,而且易造成磁饱和;电感值过小则会使输出电流纹波变大,射频干扰强烈,控制回路不稳定。电感的设计对电路的效率及稳定性有着非常重要的意义[17]。电感的取值一般由输入电流最大值、占空比、工作频率和输入电流纹波峰峰值等因素共同决定。

1)输入电流最大值确定。最大输入电流出现在输入电压最低、输出功率最大时,电感在最大电流时应避免饱和。所以,最大输入电流Ipk为:

(1)

其中:效率取η=0.85。

设计中采用两个电感并联的方式,每个电感通过的电流为84 A,则:纹波电流峰峰值△I为:

ΔI=0.5Il_PK=42(A)

(2)

2)最大占空比确定。输入电流值最大时,输入电压最小,对应的占空比Dpfc-Ipk为:

(3)

3)理论电感量确定。输入电压最小值VINPK为35 V,工作频率为56 kHz,因此,电感值Lpfc为:

(4)

实际电感器按照10 μH进行设计。

2.4.2 BOOST电感器设计

升压电感是直流电感,电流脉动较小,为了使升压电感能以最小的体积储存最多的能量,一般选择具有分布气隙的磁粉芯或导磁率低的磁芯[17]。

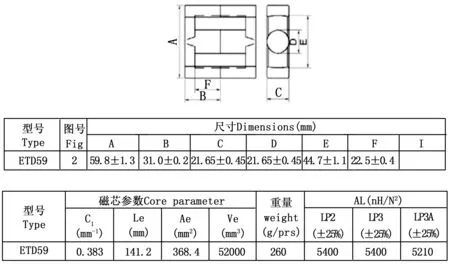

1)磁芯参数:选用的磁芯材料为ETD59,其磁芯结构如图6所示。

图6 ETD59磁芯结构

窗口面积AW:

AW=(E-D)·F=

(44.7-21.65)×22.5=518.625(mm2)

(5)

磁芯有效面积Ae为368.4 mm2,饱和磁密Bw为0.4 T。

2)计算导线裸面积:

(6)

取电流密度J= 5 A/mm2。

3)计算匝数:

(7)

实际选用N=8匝。

4)计算气隙:

(8)

5)核算最高工作磁密:

流过电感的最大电流:

(9)

电感中电流单方向流动,流过绕组的电流具有较大的直流分量,并叠加一个较小的交流分量。

(10)

经核算,实际工作磁密为0.356 T,接近于饱和工作磁密0.4 T,满足使用要求。

2.5 开关器件的选择及考虑

本设计中电子开关器件要求的电压和电流应力分别为96 V和52 A,综合系统设计裕度情况,最终选择的MOSFET 型号为IRFP4568(150 V/171 A),选用MOSFET管作为开关器件主要基于以下考虑。

2.5.1 减小体积

基于能量管理单元的实际使用环境,体积小和质量轻是系统设计的一个重要考量。为有效减小变压器、输出滤波电感等磁性器件以及大容量电解电容的体积和重量,能量管理单元的开关频率设计为123 kHz。由于目前常用的IGBT器件关断速度较慢,不足以支撑100 kHz的开关频率,因此选用功率MOSFET管作为主开关器件,开关速度快,驱动电路简单。

2.5.2 减小开关损耗

MOSFET管的导通和关断是需要时间的,即存在开关损耗,频率越高,MOSFET 管的开关损耗越大。为了保证转换效率,应尽可能减小其开关损耗,因此选择导通电阻小的MOSFET 管作为电子开关器件[18]。

3 控制策略与控制软件

3.1 控制策略

备用电源供电的快速性及稳态性能的优劣取决于所采用的控制策略,控制策略是能量管理单元的重点。能量管理单元接收远程控制终端下发的控制命令,采集系统的所有参数并上传,实现整个备用电源系统的控制管理。系统根据燃料电池的发电功率、铅酸电池剩余容量、市电输入情况及负载功率要求等因素,协调各功能电路协同工作,使其工作在待机、发电、在线维护发电及停机等模式,使能量合理调配与流动,保证后端负载设备的不间断供电[8]。系统原理图及符号代号如图1所示。

3.1.1 待机模式

当能量管理单元检测到市电输入电流A5不等于0,且未接收到CAN总线的远程电池维护通知命令,为待机状态;同样,当A5不等于0,即使收到远程电池维护通知命令,由于此时基站铅酸电池处于维护状态,母线电压会发生较大的波动,燃料电池系统仍保持待机状态。控制器控制G1、G2为关闭而G3为打开,此模式下,铅酸电池输入为负载供电。

3.1.2 发电模式

当检测到市电输入电流A5等于0,且未接收到远程电池维护通知命令,进入燃料电池发电状态。控制器控制G1、G2打开,能量管理单元的燃料电池DC/DC变换部分工作,对功率主电路的输出电压V2和输出电流A2进行监测、跟随和调节。

根据燃料电池电堆从启动到额定功率输出需要一定的时间的特性,远程端按照其性能曲线计算合理的理论功率拉升台阶ΔP,并通过CAN总线发送到能量管理单元。能量管理单元开始对电压V2进行跟随控制,并逐渐增大A2,当实际功率变化值Δ(V2*A2)与设定值ΔP相等时,则继续提升ΔP,直至输出功率达到负载所需功率。该状态下,燃料电池工作于发电模式,负载功率完全由燃料电池提供。

3.1.3 在线维护发电模式

远程控制方式与3.1.2发电模式类似,但通过调节远程端的输出功率预设值,改变现场输入稳定在该目标值。在一个电堆维护周期内,预设目标值在一段时间内由远程控制终端发出并更新。一般地,电堆输出功率增大时,其电压降低、电流增大;电堆输出功率减小时,电压升高,电流减小。

3.1.4 停机模式

市电恢复时,铅酸电池电压V3会因充电而升高,同时能量管理单元会检测到A5有充电电流。此模式下,市电为铅酸电池充电,需要停止燃料电池电源输出,以减少燃料消耗。

3.2 控制软件

3.2.1 软件设计思路

能量管理单元周期性的采集系统中各位置霍尔传感器的电压、电流数据,并通过CAN总线通讯方式与远程控制终端进行数据交换,接收远程控制终端的控制指令,完成相应的模式控制。对于备用电源的能量管理与分配来讲,软件设计非常重要。本系统的软件设计主要包括:

1)系统初始化:主要完成CAN总线、铁电存储器、PWM及定时器等微控制器内核及外设功能的初始设置,确保能量管理单元在启动时工作于默认状态,保障系统工作的安全性。

2)数据采集与处理:实时采集到系统中的传感器数据并进行解析、数字滤波和转换。由于在A/D转换读取数值时会存在干扰,影响测量结果,因此首先需要滤波。本软件采用防脉冲干扰值滤波法,不仅能有效克服因偶然因素引起的波动干扰,还可以防止突发性脉冲干扰和周期性干扰,对数据有良好的滤波效果。防脉冲干扰平均值滤波法的思想就是对某个信号连续采样N次,然后去掉其中的最大值和最小值,再进行算术平均,结果作为滤波值[19]。

3)数据通讯与指令接收:能量管理单元通过CAN总线与远程控制终端进行数据通讯,上传采集参数并接收远程控制终端的控制指令。

4)控制策略实现:接收远程控制终端的控制指令,完成3.1节所述的待机、发电、在线维护发电及停机等功能。

5)数据存储:能量管理单元将系统配置信息及工作过程中的重要数据保存到铁电存储器中。配置信息对能量管理单元的正常工作至关重要,因此,单个配置信息存储于存储器的3个不同位置,处理器每次读取时,都通过“三取二判决”仲裁法则进行使用,确保配置信息使用的正确性[20]。

系统的主程序流程如图7所示。

图7 主函数流程图

4 试验结果与分析

在理论分析的基础上, 根据系统结构原理图研制了一台能量管理单元试验样机。输入电压35~80 V,输出48 V,额定功率5 kW。试验过程中,使用电子负载代替实际负载设备,重点考核电源输出电压及功率的精度指标、满载工况下LLC原边电压电流稳定性及老化试验时能量管理单元关键部位的温升情况。

4.1 精度测试数据

对试验样机进行输出电压和输出功率的精度测试。额定输入条件下,输出电压分别设定为43.20 V、48.00 V、52.80 V和57.60 V,输出功率分别设定为2.0 kW、3.0 kW、4.0 kW、5.0 kW等几种工况,测试结果见表1和表2。由数据分析可以看出:输出电压误差≤0.05 V,输出功率误差≤0.01 kW,满足±0.15 V和±0.05 kW的精度要求。

表1 电压测试

表2 功率测试

4.2 满载工况LLC工作稳定性测试

为降低开关损耗,提高电源效率,能量管理单元采用了LLC谐振软开关技术,LLC原边电压、电流的波动情况是衡量本系统工作性能稳定性的重要指标。在5 kW满载工况下对试验样机的LLC原边电压、电流的稳定性进行测试。图8、图9分别为满载工作时的BOOST驱动波形和LLC原边电压、电流波形。可以看出,加载工作时尖峰电压较小,性能稳定。

图8 输入BOOST驱动信号

图9 满载时LLC原边电压电流波形

4.3 老化试验数据

对电子设备进行老化试验的目的是为了检验其稳定性及改善其故障率、可靠性、稳定性[21]。在环境温度40 ℃时,对能量管理单元试验样机进行带载老化试验测试。测试时,设置燃料电池输入电压为50 V,输出48 V/100 A,分别在2 h、4 h、6 h和8 h时对输出电压、输出电流及工作情况进行记录,测试结果见表3。可以看出,带载老化试验过程中,能量管理单元工作正常,没有出现故障且性能稳定。

表3 老化试验数据

5 结束语

针对基站备用电源系统在使用过程中存在的短板及燃料电池良好的应用前景,提出了一种燃料电池能量管理单元的设计方法,完成了基站备用电源在市电、铅酸电池和燃料电池之间的能量变换管理,实现了负载的无污染可靠不间断供电。从硬件设计角度对能量管理单元的各主要功能电路及关键器件的设计进行了分析,并对能量管理策略及软件实现过程进行详细说明。研制的试验样机性能稳定,各项指标满足通信电源标准要求。燃料电池作为一种绿色、高效、节能的发电设备[6],随着技术的发展,该管理单元在基站备用电源领域有着很好的应用前景。