TO法治理环己酮装置VOCs技术研究

2022-08-25鲁华

鲁华

(中石化巴陵石化公司,湖南岳阳 414014)

挥发性有机物(VOCs)包括各种脂肪烃、芳香烃和烃的衍生物等,来源十分广泛。除了植物挥发等自然源外,人为源包括各种工业源、农业源、交通源和生活源,其中以工业源的排放量和影响最大[1-3]。随着我国环境保护工作进入以保护环境优化经济增长阶段,VOCs达标排放已成为制造企业市场准入的决定性条件,是企业合法依规生产的最基本要求。国家出台的《大气污染防治行动计划》明确规定要加强VOCs的控制与治理[4],与化工企业密切相关的法规有《中华人民共和国大气污染防治法》、《石油化学工业污染物排放标准》(GB31571-2015)等。

某石化企业炼油部环己酮装置采用氧化法工艺,其反应复杂、工艺流程长。因使用空气氧化和负压精馏工艺,存在氧化尾气和精馏尾气等VOCs气体;因苯加氢工序使用的氢气中存在杂质,加氢工序也存在VOCs气体排放情况,装置外排VOCs气体中有机物浓度高,不满足法规标准。

1 100 kt/a环己酮装置VOCs排放情况

100 kt/a氧化法制环己酮主要工序包括苯加氢、氧化、烷精馏、精制、脱氢等,VOCs主要有三股:氧化尾气、精馏尾气和加氢尾气,其组成和含量见表1。

根据2015年国家环保部发布《石油化学工业污染物排放标准》(GB31571-2015)和湖南省生态环境厅公布的特别限值地区范围,环己酮装置运行需满足非甲烷总烃<100 mg/m3、环己烷含量<100 mg/m3等要求。表1结果显示,装置非甲烷总烃、环己烷等有机物含量均大幅超过标准限值,装置VOCs排放不满足相关标准规范要求。其中氧化尾气气量最大,装置LIMS分析数据系统中氧化尾气环己烷含量曲线见图1。

图1 氧化尾气-环己烷含量

表1 环己酮装置VOCs排放现状 mg/m3

由图1可知,氧化尾气气量较大,有机物浓度波动明显。精馏尾气和加氢尾气分析数据没有录入LIMS系统,从日常监控数据反馈,精馏尾气流量平稳,有机物浓度波动区间在0.3%~0.6%;加氢尾气氢含量在40%~70%区间波动,波动幅度较大且为间断排放。综上,环己酮装置整体VOCs总量平稳,有机物含量和氢含量波动较大。

2 环己酮装置VOCs处理路线选择

VOCs目前的处理技术主要有回收法和破坏法。回收法是通过物理方法调节温度、压力,或采用选择性吸附剂和选择性渗透膜等方法来收集游散有机污染物的方法,具体技术路线包括吸附、吸收、膜分离、冷凝等,吸附回收法等对工业有机废气的净化率一般≥95%[5]。破坏法是通过化学或生化反应,用热、光、催化剂或微生物等将有机化合物转变为二氧化碳和水等无毒害无机小分子化合物的方法。装置地处湖南省政府划定的污染物排放特别限值地区,VOCs去除率要求≥97%。为全面满足政府法规要求,在处理路线上仅考虑破坏法。主流的破坏法主要有催化氧化法、直接燃烧法、蓄热式热氧化法。

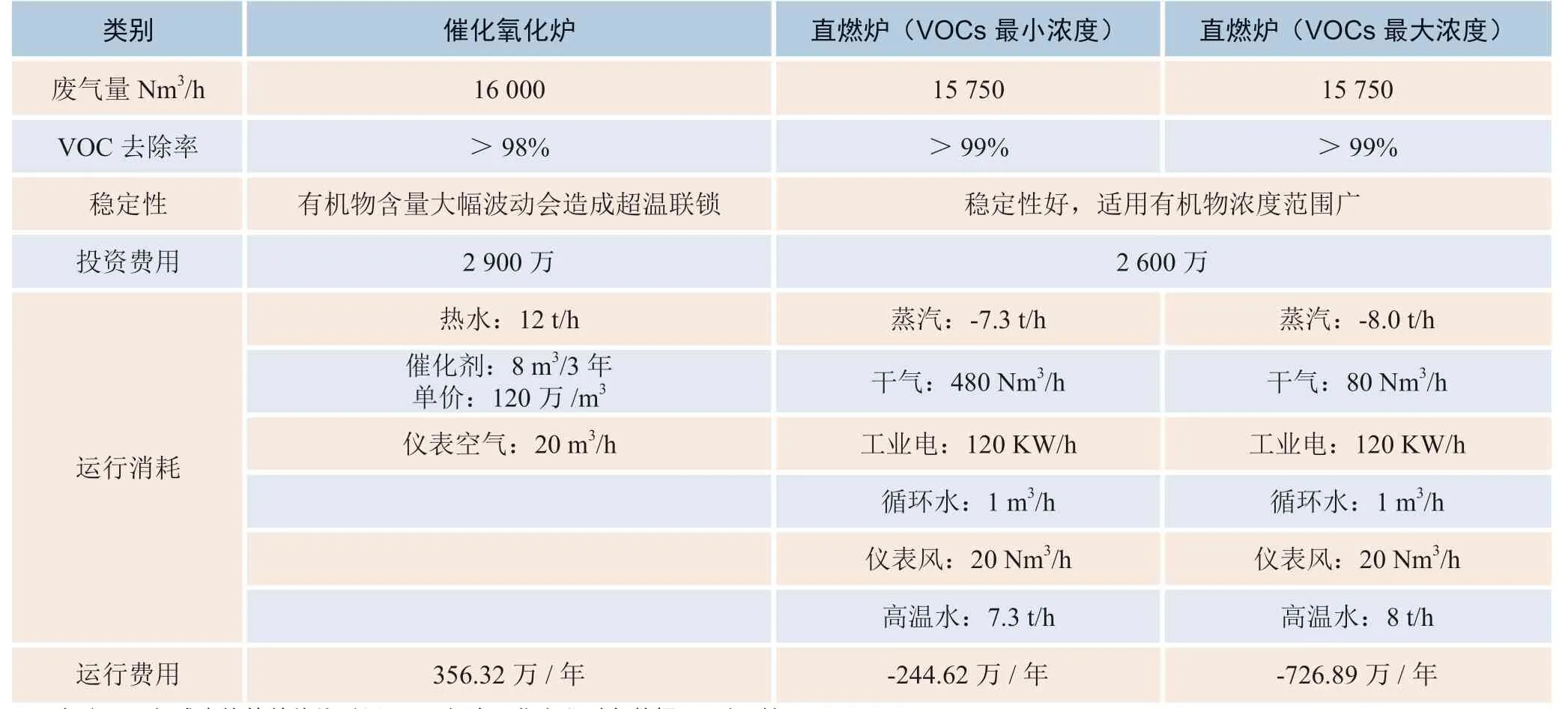

将催化氧化法和直接燃烧法进行对比分析。催化氧化法的运行成本和适用性主要由催化剂的性质决定,但催化剂通用性较差、易失活、成本昂贵[6]。使用VOCs催化氧化法处理装置和直接燃烧法进行运行情况对比,结果见表2。

表2 催化氧化法与直接燃烧VOCs治理路线比较

除更加稳定、适应性更强外,与催化氧化法相比,直接燃烧炉的主要优势是运行成本,相较于催化氧化工艺的年运行成本356.32万,直接焚烧工艺装置年效益在244.62~726.89万元之间,运行经济性优势十分明显。

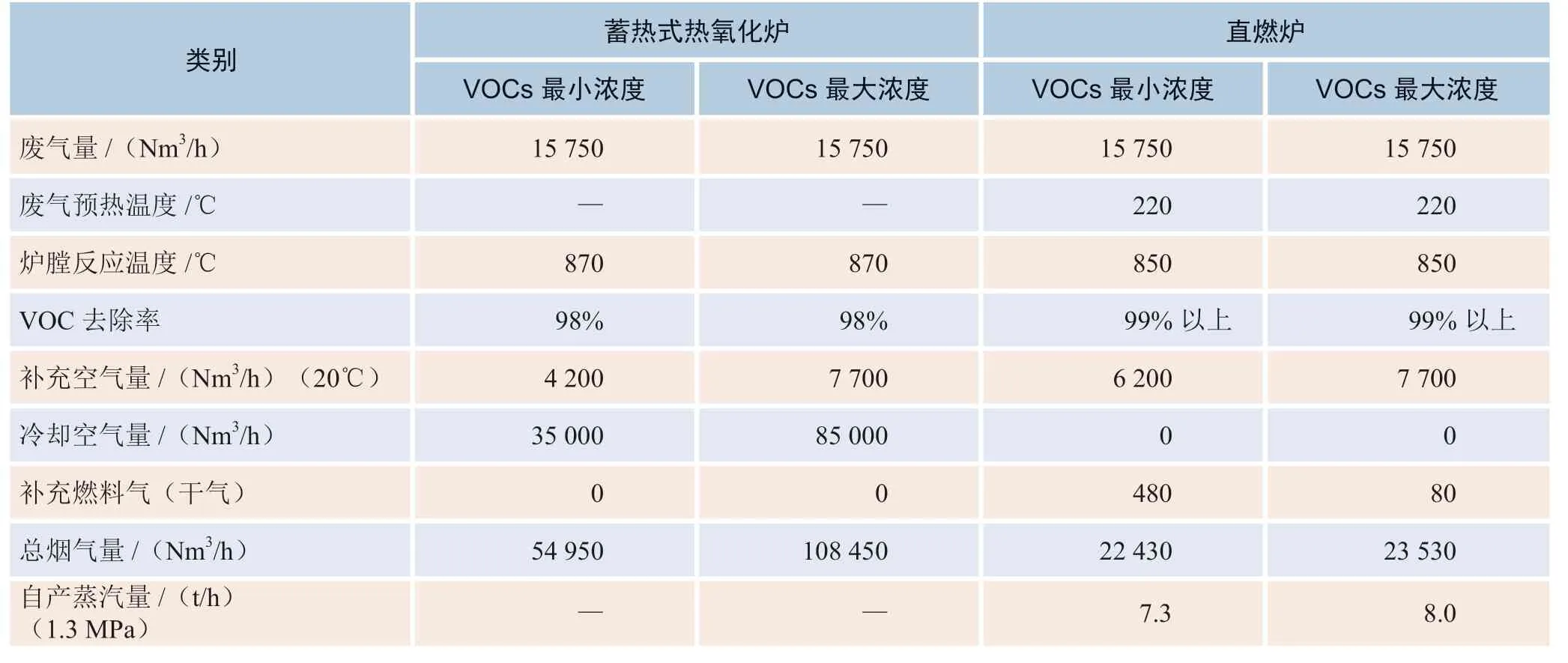

蓄热式热氧化法和直接燃烧法对比分析详见表3。

表3 蓄热式热氧化炉与直接燃烧炉VOCs治理路线比较

根据表2、表3分析,为满足蓄热式热氧化法蓄热和冷却需求,最低冷却风量达35 000 Nm3/h,装置体积大且后续电力运行成本高;采用直燃炉技术路线布置非常紧凑,还能产生244.62~726.89万元/年的效益,直燃焚烧炉系统还具有可靠性高、有机物去除率高、一次投资低等优点。

基于以上分析,炼油部环己酮装置VOCs治理技术选用直接燃烧工艺。

3 TO法治理环己酮装置VOCs路线

根据选定的VOCs治理工艺路线,依据VOCs主要有机物组成,参照设计规范中的VOCs销毁效率与时间和温度表,确定了环己酮VOCs治理装置炉膛温度≥850℃,停留时间≥2 s两个关键参数。

3.1 燃烧炉温控制方式

装置使用燃料燃烧确保炉膛温度,VOCs在设定温度下去除有机物后达标排放。VOCs气体中加氢尾气热值较高且间断排放,为最大限度发挥加氢尾气热值,并减少其对炉膛温度的影响,在PID设计上将加氢尾气进炉控制方式确定为压力控制,并根据加氢尾气流量对焚烧炉膛温度的影响,设定压力调节阀开度上限,既不影响加氢尾气的排放,又控制加氢尾气对炉膛温度的影响。

3.2 烟气换热流程优化设计

环己酮装置VOCs烟气热值较大,若仅与焚烧废气和燃烧空气换热,外排烟气温度高达480℃。考虑装置需要1.0 MPa低压蒸汽,设计路线中烟气优先产出1.0 MPa过热蒸汽后再与燃烧空气、补加水、VOCs尾气换热。烟气换热的介质顺序依次为:锅炉水→饱和蒸汽→燃烧空气→锅炉补加水→VOCs气体,流程见图2。

图2 环己酮VOCs治理流程

4 环己酮VOCs治理效果

4.1 VOCs达标排放

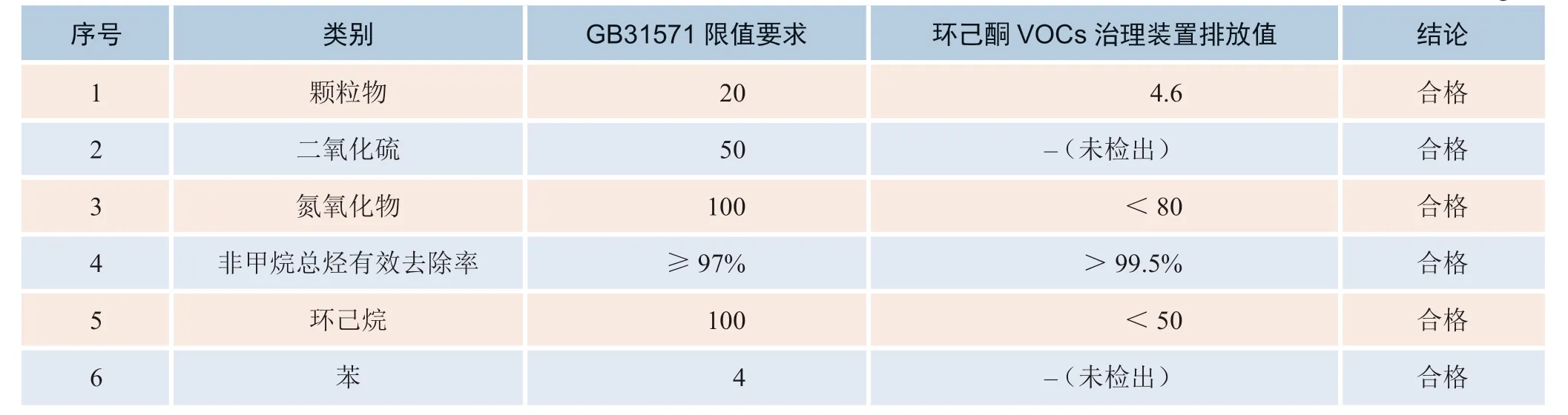

环己酮装置VOCs治理装置投用后,外排烟气各项指标均满足国家标准,其中NOx检测值<80 mg/m3,非甲烷总烃检测值均<50 mg/m3。对比之前VOCs有机物含量17 775.6 mg/m3,改造后废气外排有机物浓度下降比例超过99.5%,烟气检测合格率100%。

VOCs治理装置运行后,排放点检测数据见表4。

表4 VOCs排放点检测数值 mg/m3

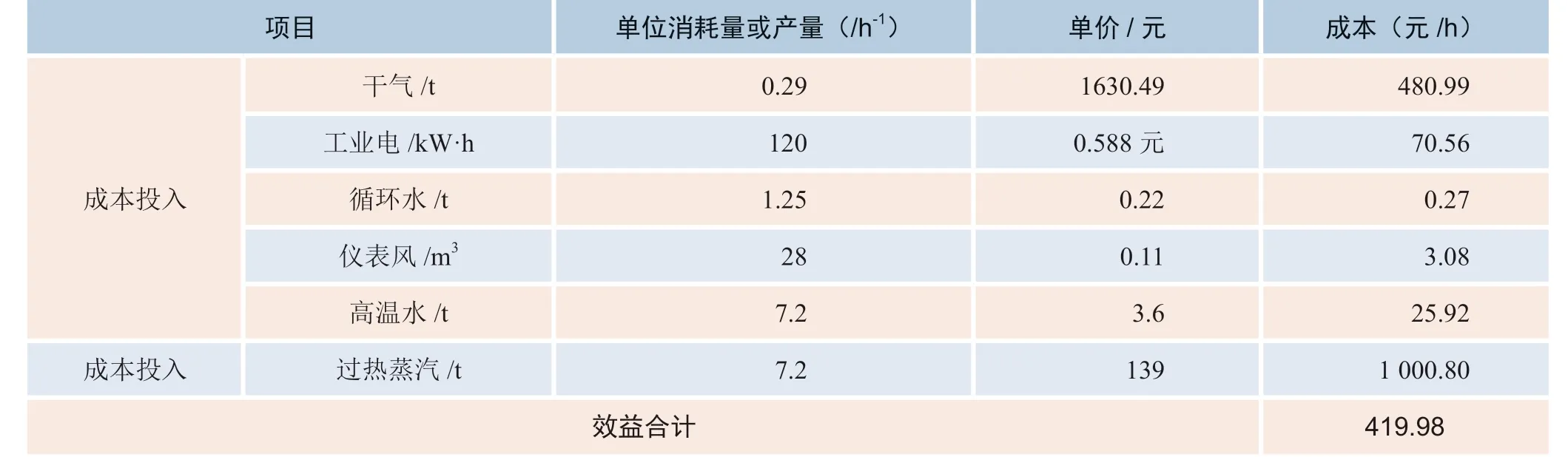

4.2 经济效益

VOCs治理装置运行成本和成品产出见表5,可计算出VOCs装置每小时效益为419.98元,年运行时间取8 000 h,年化效益为335.98万元。

表5 VOCs处理装置运行成本表

5 结论

(1)氧化法环己酮装置VOCs排放特点为:总量平稳,有机物含量和氢含量波动较大。

(2)相比于催化氧化法和蓄热式热氧化法等技术路线,TO法治理环己酮VOCs技术路线具有布局紧凑、运行稳定、可靠性高、有机物去除率高、一次投资低等优点。TO法治理环己酮VOCs是十分理想的技术路线。

(3)TO技术路线治理环己酮VOCs后废气排放排放满足GB31571限值要求,烟气检测合格率100%;且效益明显,每年可产生335.66万元运行效益。