复合材料自动铺放技术在航空航天领域的研究进展*

2022-08-25王显峰段少华唐珊珊马煜亮

王显峰,段少华,唐珊珊,,马煜亮

(1.南京航空航天大学,南京 210016;2.中航西安飞机工业集团股份有限公司,西安 710089)

复合材料因具有耐高温、耐腐蚀、抗疲劳以及较高的比强度、比刚度、比模量等优良性能,成为航空航天结构件的理想材料,也一直得到各国专家的认可。同时,复合材料也从作为一些次结构件逐渐发展为主结构件或主承力件,并且结构件也呈现向大型化、整体化发展的趋势,先进复合材料的占比也成为航天航空器件先进性的标志之一。目前,复合材料的应用逐渐趋向智能化、高功能化和轻量化等,在航空航天领域、兵器领域和船舶领域的应用得以快速发展[1–3]。

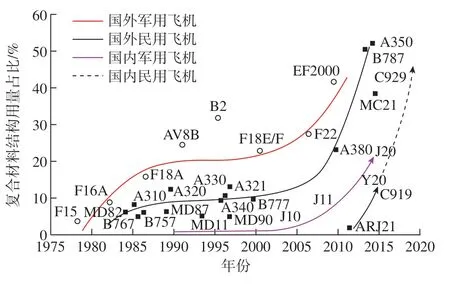

目前,复合材料在飞机上的应用已非常广泛,并且其在民机上的应用占比也在增加。空客公司的A380上,仅碳纤维复合材料的用量就达32 t左右,加上其他复合材料整体占结构材料的25%;波音787飞机复合材料的用量达到了一半之多;此外,复合材料在军用飞机上的占比也在增加,普遍占结构重量的25%~50%[4–6]。

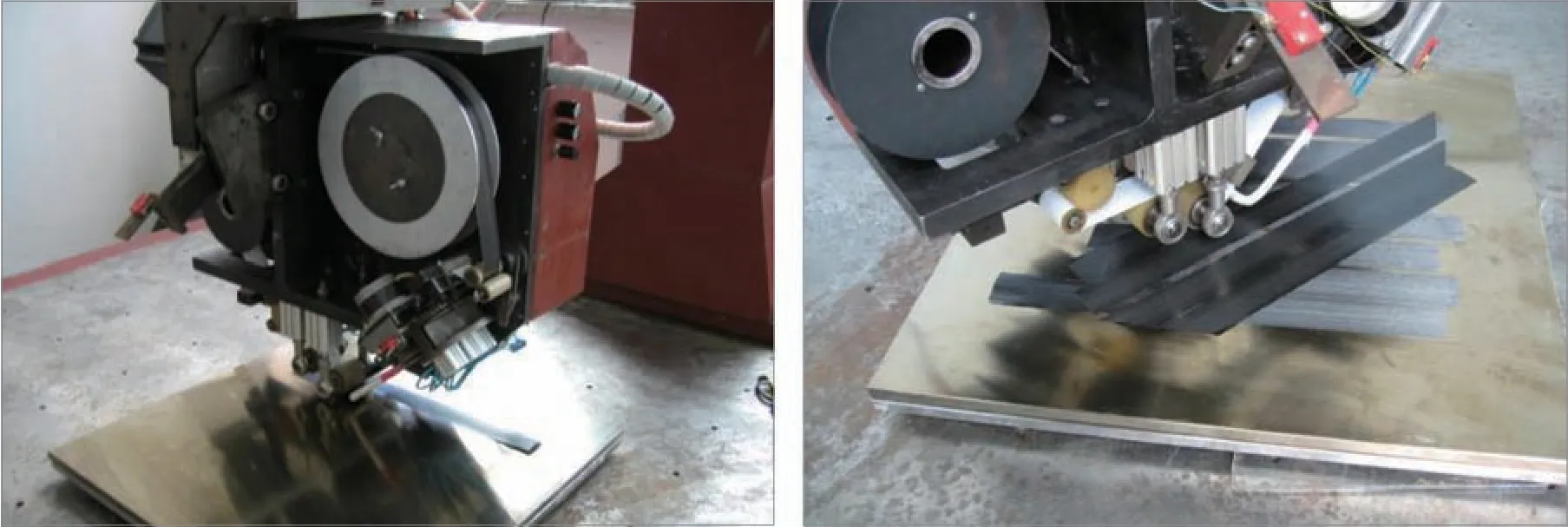

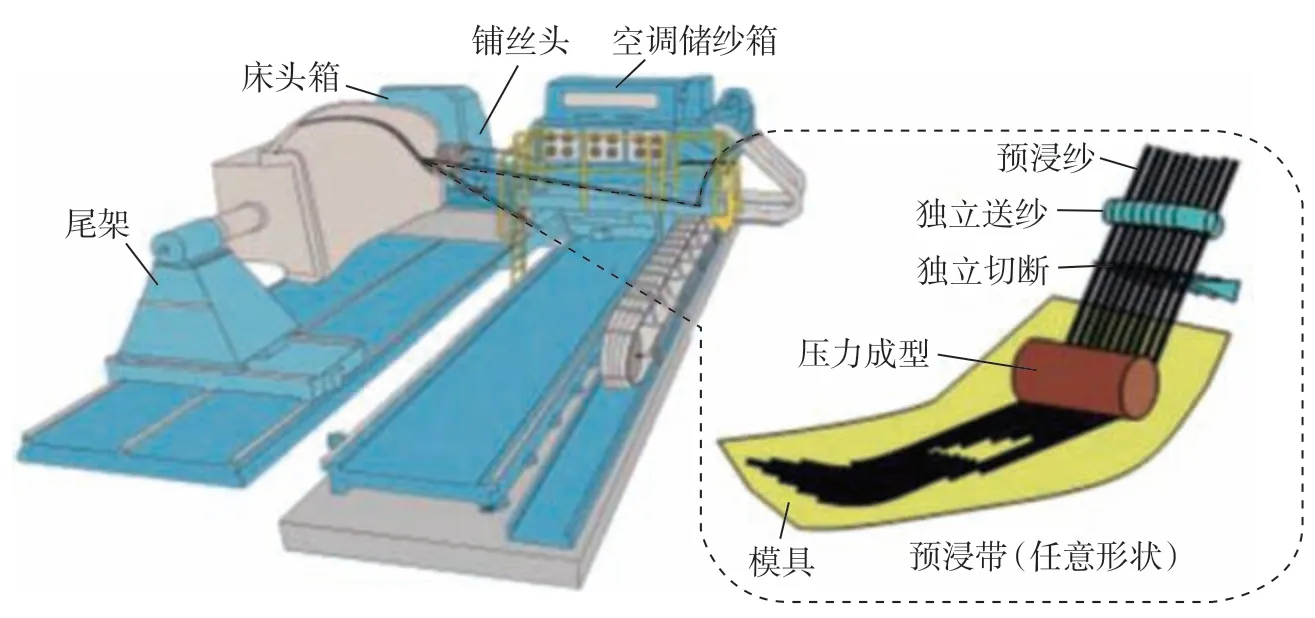

随着飞机的大型化和复合材料的大量应用 (图1),自动铺放技术获得了快速发展,复合材料用量的大幅提升离不开自动化铺放设备和技术的强力支撑 (图2)。与传统的手工成型工艺相比,自动铺放制造技术的优点在于不仅可以减少材料及人工成本,更能减少时间成本,并且能在铺放过程中实现对工艺参数的准确控制。当铺放程序固定之后,就可以利用机床对铺放程序重复执行,在相同程序下铺放便可以保证成形件质量的稳定可靠。自动铺放技术可根据预浸料的不同分为自动铺带技术和自动铺丝技术 (图3和4)。

图1 大型飞机复合材料用量Fig.1 Composite materials usage in large aircrafts

图2 自动铺放技术在大型飞机中的应用Fig.2 Application of automated placement techology in large aircrafts

图3 A350机翼自动铺带机Fig.3 Automated tape laying of A350 wing

图4 Coriolis公司自动铺丝机Fig.4 Automated fiber placement of Coriolis

自动铺带技术主要用于铺放小曲率的大型复合材料构件,如飞机小曲率机翼、尾翼等结构件的制造,也可铺放大尺寸和复杂形状的复合材料制件。此技术不仅可以保证制件质量稳定,而且减少了铺层及装配时间。与手工铺带相比,自动铺带技术可使制造成本降低30%~50%,同时还提高了飞机构件中复合材料构件的占比。

自动铺丝技术是集合了纤维缠绕技术和自动铺带技术的特点而发展的一种全新的复合材料自动化制造技术。能完成凹/凸曲面的铺放工作,也可以完成加筋板、变厚度制件的铺放及开口补强等操作,并且自动铺丝技术铺放时的轨迹有了很大的变化,能够满足大尺寸、大曲率复杂制件的变角度铺放要求。铺放设备是由多自由度机器人匹配上能够实现预浸纱 (宽度为6.35 mm或12.7 mm)的自动化精准止送切功能的铺丝头构成,自动化的铺放设备可以在节约人工及时间成本的情况下,提高成形件质量的稳定性和可靠性。在铺放效果方面,铺层的均匀性以及预浸料铺放角度的把控都远远高于手工铺放的效果,进而使飞机的复合材料用量得以提高[7–10]。

1 典型的自动铺带设备

自动铺带机系统由台架系统(平行轨道、横梁及立杆)和铺带头组成 (图5)。自动铺带技术是集工艺、装备、CAD/CAM软件技术于一体的综合技术。其中装备的先进性成为了工艺技术研究的前提条件,软件技术为基础条件,而应用的关键则是材料工艺技术[1]。

图5 自动铺带机系统Fig.5 Automated tape laying machine system

(1)台架系统。铺带头固定于台架设备上,台架系统是五轴联动的台架型机器。台架系统由对立而站的两条平行轨道以及能够沿着平行轨道精准移动的横梁、负责安装铺带头并带着其上下移动的竖直立杆组成。

(2)铺带头。作为整个铺带设备的核心部件,包含3个可旋转轴。铺带头拥有一套完整的预浸带传送轴与切断设备,能够实现预浸带自动化精准的止送切功能。铺带头的主要功能部件包括预浸带的装夹与释放系统、衬纸回收系统、缺陷检测系统、预浸带输送位置控制系统、预浸带止送切系统、温度控制系统、压力控制系统和预浸带张力控制系统[11]。

1.1 自动铺带技术国内外研究现状

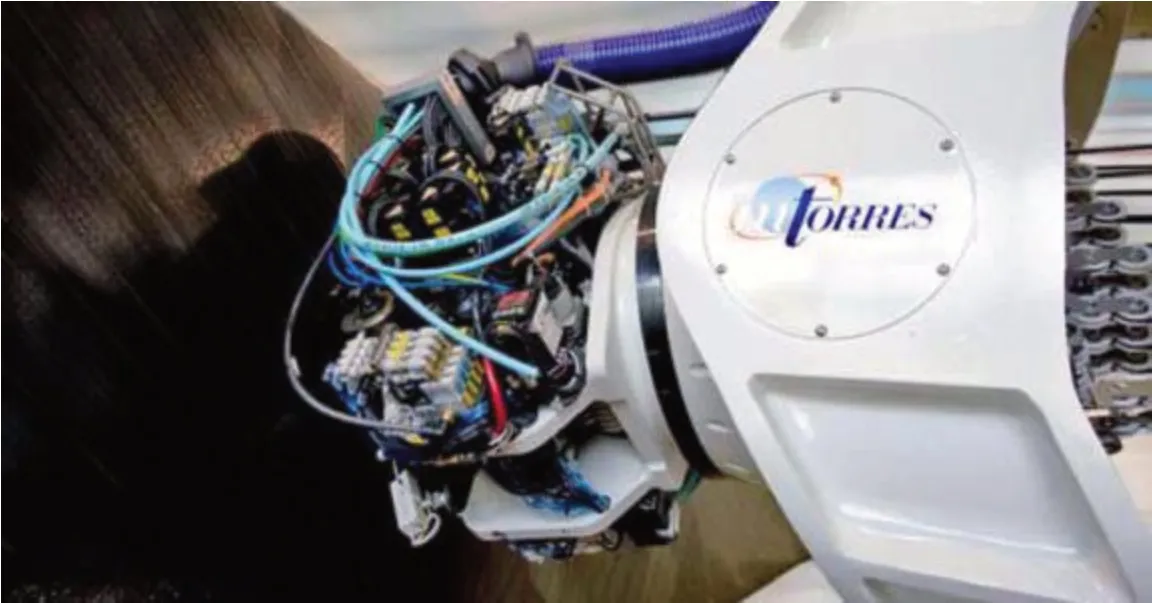

从1960年开始美国就在研究自动铺带技术,第1台数控型龙门铺带机是由美国Vought公司生产制造,并且用于生产F–16 战斗机的机翼蒙皮。后续美国、西班牙、法国等国家也开展了自动铺带技术的研究。发展至今,美国的铺带机已经研发到了第5代,各项功能齐全,并研发出了多铺带头,可实现铺带头的快速更换,提高工作效率。美国的Ingersoll公司 (图6)和西班牙的M-Torres公司 (图7)经过几十年的发展,各自研发了不同特色的自动铺带机和自动铺丝机,并广泛应用于航空航天制造领域[12–13]。

图6 Ingersoll自动铺放设备Fig.6 Automated placement equipment of Ingersoll

图7 M–Torres自动铺带机Fig.7 Automated tape laying machine of M–Torres

由于国外技术封锁,禁止出口有关设备到我国,因而国内自动铺放技术研究及工程应用都处于起步阶段。南京航空航天大学、中国航空制造技术研究院、西安交通大学、武汉理工大学等科研院校都各自开展了复合材料自动化制造技术相关的研究工作。2004年南京航空航天大学制造了第1台复合材料小型自动铺带机原理样机 (图8),形成了与自动铺带相关配套的预浸料材料工艺技术和专用的CAD/CAM软件技术,初步达到了自动铺放的基本功能。南京航空航天大学后续进行了大型自动铺带机的研制工作,并完成了相关试验样件的成型制造工作。北京航空材料研究院应用上述设备对环氧及双马树脂体系下自动铺带预浸料的铺覆性能和关键技术指标进行了研究。天津工业大学以某直升机主旋翼大梁自动铺带为应用背景,进行了大量自动铺带系统结构的概念设计和仿真验证,以及自动铺带数控插补运算的研究[14–15]。

图8 国内第1台自动铺带原理样机及预浸带的工艺试验Fig.8 First principle prototype of automated tape laying in China and the process test of prepreg tape

南京航空航天大学叶进等[16]以自行研制的10轴龙门式自动铺带机进行运动学分析,获取了铺带机的逆运动学解,结合数控技术编制了铺带机数控加工代码生成系统,实现了铺带轨迹规划加工信息点的位姿到数控加工代码的直接转换及铺带机曲面数控加工代码的自动编制;基于VC++6.0平台开发了曲面铺带数控代码生成系统,具有文件读取、参数设定、指令生成等功能,以及友好的人机交互界面;通过实物试铺试验证明所生成的数控代码能够完成小曲率、大尺寸的曲面铺放,如凸台和小曲率构件的铺放。还大军等[17]研究了平面凸多边形构件的自动铺带加工指令和算法,并在AutoCAD平台上利用Object ARX技术开发了相应的CAD/CAM软件,在满足设计要求的基础上,尽可能提高铺放效率,保证铺放质量,节约材料,降低了制造成本。文立伟等[18]对自动铺放成形的红外加热系统进行了研究。收料、放料机构作为大型复合材料铺带机关键功能部件,铺带头的重要组成部分不仅影响铺带效率,还对铺带质量有重要影响。通过对收放料工序特点的分析,赵金鑫等[19]设计了一套将力矩电动机与气胀轴相结合的收放料机构,并在实际应用中取得了良好的效果,不仅提高了产品的质量,还保证了铺带过程的顺利进行。复合材料自动铺带的边界处理是满足复合材料构件成形要求、降低制造成本、实现高效生产的关键,还大军等[20]研究了基于弧长的自动铺带边界处理方法,通过实际铺放飞机水平尾翼验证了算法的有效性。解五一[21]在六轴机械臂安装铺带头的基础上研制了复合材料自动铺带机器人,深入研究了铺带功能的稳定性和工艺参数的控制,自主研究了铺带头与机器人的联合控制系统,并完成了复合材料自动铺带机器人样机的研制,最后通过设计铺带试验,验证了其设计的复合材料自动铺带机器人具有完备的铺带功能,工艺参数控制准确且曲面适应性好,满足实际铺带需求。黄当明[14]基于机翼壁板蒙皮的制造,对铺带轨迹规划与控制、铺放过程的仿真以及铺放质量实时监测技术进行了研究,实现了复合材料机翼蒙皮的低风险快速制造。南航通过研制实现了任意曲面自适应均匀加压及其精确控制,研制了5轴双超声切割系统,实现了复杂产品外廓预浸带切割;研究铺放过程中加热温度、时间及压力对铺放质量的影响规律,研制了速度自适应加热系统,提高了铺带材料适应性[22–24]。中国航空制造技术研究院开发了大型自动铺带机系统和具有自主知识产权的铺带数控编程系统,并形成成套自动铺带技术,目前已经用于多种飞机构件研制与批量生产[25–27]。Clancy等[28]通过自主设计的装置进行了热塑性预浸带在连续铺放过程中自主改变宽度的试验,结果表明,试验件没有产生性能上的不利影响,反而改善了力学性能。Chanteli等[29]研究了热塑性复合材料的激光辅助自动铺带(LATP)原位固化技术。

1.2 自动铺带技术在大飞机领域的应用状况

20世纪80年代,自动铺带机主要用于军用航空航天领域复合材料制件的制造。但是近些年,除了军用领域会大量运用铺带机进行生产制造以外,越来越多的民机也在使用自动铺带机,而且这种现状还将持续。例如波音787的机翼蒙皮、空客A350的机翼蒙皮和中央翼蒙皮、A400M机翼蒙皮等;也可以通过平面铺带结合热成型工艺进行2类大型复合材料构件的自动化制造,如A400M机翼大梁、A350的机翼长桁筋条。

波音商用飞机是世界上最早使用自动铺带机制造的飞机之一。最早使用美国Vought公司研制的铺带机,主要是用于F–16 战斗机尾翼的铺放。随着复合材料在飞机上用量的增加,到20世纪80年代,波音公司为生产大型复合材料结构B–2轰炸机而大力发展自动铺带系统。波音777商用飞机采用全复合材料尾翼,并采用自动铺带机制造水平和垂直安定面蒙皮壁板 (图9)。空客的687架A330/A340飞机均采用自动铺带机,制作了1512块大型蒙皮壁板,这种壁板长9 m,宽2 m,重200 kg(图10)。Vought飞机公司应用自动铺带机生产包括军用C–17运输机的水平安定面蒙皮、全球鹰PQ–4B大展弦比机翼。EADS–CASA在欧洲最早使用自动铺带技术生产复合材料构件,如A330和A340水平安定面壁板、A340–600尾翼壁板、Dornier728喷气飞机的水平面和垂直安定面壁板以及翼梁、A350XWB机身板 (图11)以及A380的水平安定面壁板[10,30]。

图10 采用自动铺带机制造的A330/A340蒙皮壁板Fig.10 A330/A340 skin panels made by automated tape laying machine

图11 采用自动铺带工艺制造A350XWB的机身板Fig.11 A350XWB fuselage plate is manufactured by automated tape laying process

国内哈飞、成飞、沈飞、西飞、商飞等也相继从国外进口了自动铺带机,开始开展相关工艺研究。哈飞于2007年购买了西班牙M.Torres公司的复合材料自动铺带机,也是国内第1台,并基于此设备开展了复合材料自动铺带制造技术的相关研究,此后与空中客车公司合作完成了A320方向舵前、后梁的生产。北京航空材料研究院开展了基于自动铺带的材料性能和工艺研究、复合材料构件成形模具设计和制造,采用中温环氧预浸带实现了某型号无人机前翼外段壁板蒙皮的自动铺带制造。中国航空制造技术研究院也研制出了适用于自动铺带的高温环氧和双马复合材料预浸带体系,开展了基于自动铺带的材料性能和工艺研究 (图12)。图13为航空工业西飞利用自动铺带机在新舟700飞机壁板零件上的自动化生产应用情况[31]。大飞机C919、国产大型运输机运20和隐身战斗机歼20的大量列装服役离不开自动铺放装备和技术的发展。液体成型的VARTM和RTM技术,在船舶船体以及风电叶片 (图14)上的预制体自动化制造方面有着广阔的应用前景,干纤维自动铺放–液体成型技术,也有助于避免在高生产率环境中的预制件瓶颈[32]。

图12 中国航空制造技术研究院的大型多坐标自动铺带机Fig.12 Large-scale multi-coordinate automated tape laying machine of AVIC Manufacturing Technology Institute

图13 MA700尾翼壁板[31]Fig.13 Aircraft tail panel of MA700[31]

图14 风电叶片[32]Fig.14 Wind blade[32]

2 典型的自动铺丝装备

自动铺丝技术(Automated fiber placement,AFP)是近年发展速度最快、成形效果最好的复合材料自动化成形制造技术之一。自动铺丝技术基于多自由度自动铺丝机,由多个固定宽度的预浸纱卷送出的预浸纱通过铺丝头的牵引与约束功能,将多窄带集中在柔性压辊上变成可变宽度的预浸带(集合后的预浸带宽度由预浸纱的宽度和程序控制下的预浸纱的数量决定),之后凭借铺丝头相应的功能在铺丝程序以及数控系统的作用下将预浸料加热并铺放在模具表面且压实定型,最后加热固化成型[6,15,31],常见的自动铺丝机设备如图15所示。相比于自动铺带技术,自动铺丝技术有两个显著的优点: (1)每根预浸丝均采用独立的输送形式,故在铺放过程中,可以对预浸丝进行夹持、切断和重送操作,使得铺丝机能够对每根丝以独立的速度进行输送,铺放几何形状复杂的形面; (2)可以根据构件的形状以及边界条件自动完成预浸纱的止、送、切功能以适应复杂的构件形状,达到铺放满覆性要求的同时也节约了成本,可以完成局部加厚/混杂、加筋、铺层递减和开口铺层补强来满足多种设计要求[33–34]。

图15 典型的自动铺丝机设备Fig.15 Typical automated fiber placement equipment

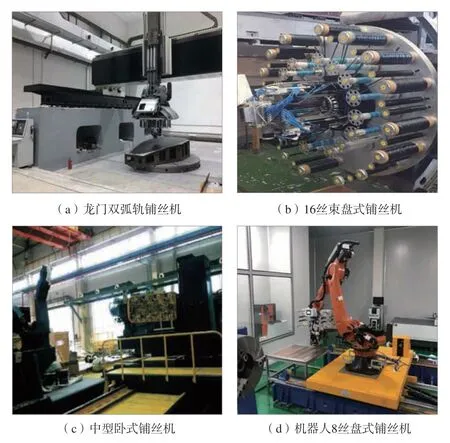

铺丝工艺兼具铺带工艺和缠绕工艺的优点,因此铺丝设备具有广泛的工艺适用性。为实现工艺过程的顺利实施,铺丝设备结构比较复杂,能够实现复杂构件的铺丝制造。以南京航空航天大学的龙门式铺丝机为例,联动轴数达到8个,其中包括3个平动轴、4个转动轴和1个送丝轴。对于机械手臂式铺丝机,其对应的联动轴数可能更多,这类设备在铺放轨迹设计时往往存在冗余情况,此时需要在算法上进行限定,并且后置处理后进行冗余干涉分析。目前自动铺丝机构型按机床构型可分为龙门式铺丝机、卧式铺丝机和机械手臂式铺丝机,如图16所示。

图16 常见的铺丝机构型Fig.16 Common automated fiber placement type

不同构型的铺丝机具有不同的特点,适用于不同的场合,如机械手臂式铺丝机灵活性高、设备成本低,但受机械手臂末端承载能力限制,可同时铺放的丝束少,生产效率较低,且要求机械手臂具有较高的运动精度和定位精度。因此机械手臂式铺丝机更适合于产品验证或尺寸较小、形状较为复杂且对生产效率要求不高的复合材料构件的铺放。而龙门式和卧式铺丝机则可以避免机械手臂式铺丝机生产效率和铺放精度不高的缺点,其铺放精度由机床本身精度决定,且可以通过铺丝头、纱箱分离的方式增加铺丝束的数量,大大提高了生产效率。因此可以轻松地完成大型复合材料构件的成型。但是,上述两种铺丝机的设备成本较为昂贵,若想利用龙门式铺丝机完成形状复杂、曲率变化大的复合材料构件铺放成型需为模具单独增加旋转主轴,且龙门式铺丝机占用的空间和面积远大于卧式铺丝机[6]。

不同的设备构型,对应的适用对象也不相同。一般来讲,机械手臂式铺丝机适用于复杂构件的批量化铺丝成型;龙门式铺丝设备适用于自由曲面类构件的铺丝成型;而卧式铺丝设备适用于回转类构件的铺丝成型。另外还有一些针对特定构件的专用铺丝设备(如机身、进气道等构件的专用铺丝设备),这些设备的构型针对构件的尺寸和形状而设计,针对性强,因此该类设备的实用性、加工效率、加工精度等综合性指标都比较高。

铺丝头是自动铺放设备的核心部件,典型的自动铺丝设备中,铺丝头一般包括送进、夹紧、剪切、重送、加热、滚压等装置,以此实现自动铺丝设备的各项铺放工作,如图17所示。

图17 铺丝头结构组成Fig.17 Automated fiber placement head structure

(1)裁切机构。裁切机构每一条丝束可独立切割,要求每把刀的切割运动均为程序自动控制,切割刀应易于更换和清洗。该机构能够在纤维铺放过程中,对任意纤维束进行切断、调用,因此允许通过增加或减少纤维束的数目来改变铺放纤维束带的宽度和构成形式。通过对纤维束带宽度的调整可控制相邻带间裂缝或相互交叠覆盖区的大小。

(2)重送轮机构。丝束重送轮机构用来实现每束丝束在裁断后重新独立送到压辊铺放位置。重送机构一方面在一条程序走完、下一条程序开始前通过系统控制送纱滚将预浸纱送出以实现铺放;另一方面,如在铺放过程中遇到开口区,会先将不需要的几路预浸纱切断,在穿过开口区时再通过重送机构将预浸纱重新送出。

(3)止纱轮机构。由于纤维束具有张力,对某一纤维束进行剪切时需要夹住后面的纤维束,从而保证纤维被剪断之后不会被后面的张力发生装置牵引而收缩。当重送机构工作时,压紧机构会松开,重送机构对纤维定位重送。

(4)导向轮机构。导向轮机构用于将每束丝束独立传输到送进、裁断、铺放等机构,并保持相邻丝束间的间隙一致性。导向机构中不应产生树脂堆积,导丝槽要易于清理。

(5)压实机构。压实机构包括压实气缸、压辊等。纤维束需要通过滚压辊压实以保证纤维束可紧贴在工件表面。其中,压紧压力可通过编程控制。此装置用于控制纤维束的黏度,以保证滚压装置能够有效压紧纤维束并挤走层间空气。

(6)辅助机构。辅助机构主要有加热机构以及送压缩风、通道冷却系统等,典型自动铺放设备的加热装置可控制纤维束升温 (27~32 ℃)产生必要的黏度,并由滚压辊压紧在工件表面。在此之前纤维束温度需保证不高于21 ℃,才能使纤维束保持低黏度或无黏度状态,从而能够无障碍地从纱架系统中抽出并传送至铺丝头。目前,对于热固性基体复合材料的铺放多采用红外加热的方式。高温时,在工作过程中,送压缩风机构的功能主要是通过施加一定的风力实现纤维的重送辅助功能;送冷风机构主要是利用冷风对纤维降温,降低树脂的黏度,从而确保纤维在重送、剪切和压紧的过程中不发生黏连[35–37]。

2.1 自动铺丝技术国内外研究现状

早在20世纪70年代,美国航空制造业针对缠绕技术的不足进行创新,提出了自动铺丝概念并对其技术进行开发研制,用于复合材料机身结构制造。自动铺丝技术的核心就是铺丝头的功能与结构设计研制,以及相对应的预浸料体系与设计制造工艺研究。20世纪80年代中,波音公司研制了第1台铺丝原理样机AVSD铺放头,解决了预浸纱切断、重送和集束压实的问题。4年之后,美国辛辛那提·米拉克龙公司设计出第1台自动铺丝系统并投入使用。1996年,英格索兰公司研制出1台六轴六丝束自动铺丝机。随着技术的进步,自动铺丝技术广泛应用,自动铺丝设备也发生了很大的技术改变。其中,图18和19分别为M-Torres公司和美国EI公司研制的自动铺丝机。自动铺放技术是数控机床技术、CAD/CAM软件技术和材料工艺技术的高度集成。CAD/CAM软件和CATIA集成更利于自动铺丝技术的发展[38]。国外Peeters等[39]进行了热塑性复合材料对闭合截面欧米茄加劲肋加强筋的设计与制造。目前,高通量、最小缺陷叠加和原位热塑性叠加已成为自动铺丝机的重要研究方向,以此降低铺放成本和提高铺放效率[40]。

图18 M–Torres公司的自动铺丝机Fig.18 Automated fiber placement machine of M-Torres

图19 美国EI公司的自动铺丝机铺放进气道Fig.19 Laying air inlet by automated fiber laying machine of American EI company

随着现代大型飞机复合材料主结构件设计制造尺寸的增大及复杂程度的提高,对自动铺丝机的研制又有了新的挑战,自动铺丝机也逐渐大型化并且出现了铺丝–铺带于一体的复合型机床。复材构件铺放设备制造商将现代数控机床的多主轴加工、加工单元以及复合加工等技术概念扩展应用到ATL/AFP机床上,通过集成复合化铺放工艺技术以进一步提高复材构件铺放生产率,并已成为大型ATL/AFP机床发展的一种新趋势。

国内对自动铺丝技术的研究起步较晚,南京航空航天大学在第9个五年计划期间就开始对自动铺丝技术进行研究,与上海万格复合材料有限公司合作完成了国内第1台8丝束预浸纱铺放试验系统及铺丝用精密低张力测控系统,开发了基于CATIA的自动铺丝CAD/CAM软件原型,形成了自动铺丝技术与基础设备的技术储备。2010年,南航完成了两型高柔性8丝束铺丝机的研制工作。同时,为突破中国铺丝材料匮乏瓶颈,南航率先研制铺丝专用预浸纱分切–卷绕系统及热熔直浸预浸纱制备技术 (图20[6]),突破了预浸纱含胶量宽度精确控制等瓶颈。自2013年以来,南航已完成16丝束直传纱双弧轨型铺丝机、24丝束长传纱型尾锥铺丝试验机、8丝束直传纱型机器人铺丝机的制造工作,完成了火箭舱段、卫星承力筒、尾锥试验件等构件的铺丝工作,实现了自动铺丝技术的基本工业化应用 (图21[15])。

图20 预浸纱分切–卷绕机[6]Fig.20 Split prepreg cut–winding machine[6]

图21 南航研制的铺丝机及工程试验应用[15]Fig.21 Fiber placement machines from Nanjing University of Aeronautics and Astronautics[15]

西安交通大学研制了纱架和铺丝头集成为一体的盘式铺丝头(用于机器人式自动铺丝机)(图22[41])和箱体式自动铺丝头 (用于机床式自动铺丝机)。2008年以六轴机器人为平台,研制出了 8 丝束、16 丝束铺丝机器人,对铺丝头、铺丝工艺影响因素等展开研究,开辟了国内低成本铺丝的新方向。武汉理工大学在自动铺放成形的数控系统、成形机构等方面展开了相关研究。2006年,田会方等[42]完成了丝束铺丝原理样机研制工作(图23)。哈尔滨工业大学也进行了铺丝机的研制工作,富宏亚等研制出4丝束铺丝机(图24),完成了对铺丝仿真、张力控制方法、工艺缺陷等的基础研究[43–44]。

图22 西交大研制的机器人式自动铺丝机[41]Fig.22 Robot automated fiber placement machine from Xi’an Jiaotong University[41]

图23 武汉理工研制的铺丝机Fig.23 Fiber placement machine from Wuhan University of Technology

图24 哈工大研制的4丝束铺丝机[43]Fig.24 Fiber placement machine with 4 tows from Harbin Institute of Technology[43]

除高校外,中航复材、上海飞机制造厂、中国商飞北研中心、恒神股份、新万兴、西飞等公司也拥有了自动铺丝机,并已经陆续开展了相应构件的自动铺丝试制的研究工作。

2.2 自动铺丝技术的典型应用状况

自动铺丝技术最早应用于波音747及767客机的发动机进气道整流罩试验件上。该整流罩试验件在制造过程中采用自动铺放与固化分立技术。A350机身制造代表了当前自动铺放技术的进展,A350XWB机身92%的翼梁都采用自动铺丝技术制造,且随着自动铺丝技术发展和自动铺带/自动铺丝一体机的出现,机翼蒙皮的制造也逐渐由自动铺带转为自动铺丝。为实现787客机机身的整体制造,波音公司创造性地使用自动铺丝方法分段制造787机身,堪称是航空制造技术和复合材料技术的里程碑。对新一代飞机而言,自动铺丝正在成为制造复合材料机身的首选方法。近年来,自动铺丝技术也从军用制造技术逐渐转向大型商用飞机的制造上,如A380的后机身所有蒙皮壁板19段都是采用Viper FPS自动铺丝机制造的。采用自动铺丝技术制造的各种复合材料零件如图25所示。

图25 采用自动铺丝技术制造的各种航空航天核心零部件Fig.25 Various aerospace core parts manufactured by automated fiber placement technology

3 复合材料自动铺放工艺

复合材料自动铺放工艺参数的选取是保证铺放质量和成型质量的关键,若选取不当,在铺放过程中容易产生铺放缺陷[41]。这些缺陷随着复合材料构件固化成型,最终在复合材料构件内部形成褶皱、富树脂区等缺陷,进而影响其力学性能[45–48]。

自动铺放工艺技术包括模具技术、铺放过程的工艺参数协调控制技术与后期的构件成型工艺技术。在铺放过程中,通过对自动铺放速度、铺放压力、铺放温度等因素的协调控制,使预浸料处于适宜的工艺窗口,提高铺放效率。铺放控制软件在自动铺放过程中无比重要,主要包括离线编程软件和铺放运动控制软件等。离线编程软件主要是进行铺放路径轨迹规划并生成数控代码程序。铺丝路径规划和后置仿真可以按照设计要求自动规划出铺放路径,进行仿真以检查铺放设备与工件是否有干涉。铺放运动控制软件主要是按照程序代码进行铺放设备的运动控制,实现铺放设备的各个功能[49]。

自动铺丝工艺参数主要包括铺放压力、铺放速率、铺放张力和铺放温度等。合适的铺放工艺参数是获得良好铺放质量的保证。铺放温度对铺贴质量的影响最显著,首先需要一个温度较低的环境减少丝束树脂基体的黏性保证顺利的输送。铺放时,为了保证丝束与模具 (丝束铺层)的良好粘接,需要提高温度,适宜的温度可以减少架桥、丝束的褶皱等工艺缺陷,但铺放温度不宜过高,否则会造成丝束变形过大,容易出现气泡等缺陷[50–51]。铺放压力过低,预浸丝与底下铺层的贴合质量降低;而铺放压力过大,将导致成型件厚度宽度发生变形,甚至将预浸丝压散。铺放速率主要影响铺放效率以及铺放温度、铺放压力对预浸丝的作用时间,铺放速率越大,成型效率越高,但铺放温度和铺放压力的作用时间变短,铺层贴合质量会有所降低。

由于不同预浸料体系所用树脂不同,最佳铺放工艺参数也不同,因此需对所用材料体系的铺放工艺参数进行优化。

大量研究表明,铺放工艺参数对预浸料的性能影响显著,与铺放质量、成型质量密切相关[52]。谢林杉等[53]针对T700碳纤维/双马树脂材料,研究了不同工艺参数 (铺放温度、铺放压力、铺放速度)在不同转向半径下对铺放质量的影响,并提出一种新的铺放质量评定方法。蔡立成等[45]通过自主设计搭建的试验平台进行了变铺放工艺参数与变铺放半径的预浸料丝束曲线铺贴试验。徐强等[54]通过有限元和试验相结合的方法,进行了自动铺放红外热源方程的建立与试验验证。Lichtinger等[55]研究了红外加热系统对自动铺丝过程中铺层加热区域的影响。赵盼等[56]研究分析了纤维铺放时的压辊变形。原崇新等[57]分析了自动铺丝过程中的典型缺陷。宋清华等[58]通过自研的一种自动铺放装置和单向预浸带剥离力测试夹具,测试了环境时效对预浸料自动铺放工艺黏性的影响。杨洋等[59]通过研究连续纤维增强的聚苯硫醚 (PPS)预浸料的结晶行为和基本工艺,建立了改复合材料的自动铺丝工艺控制方法。彭啸[60]探究了自动铺放工艺参数对丝束转向铺贴质量的影响规律与机理,并进行了有限元建模仿真。

宋清华等[61]基于热塑性复合材料自动铺放平台,以连续玻璃纤维增强聚丙烯预浸纱为原料进行层合板的铺放,对热塑性复合材料自动铺放工艺参数进行分析与优化。哈尔滨工业大学孙守政等[62]以机器人为载体,开展了热塑性复合材料铺放设备关键技术及工艺优化研究。大连理工大学梁宜楠等[63]研究了热塑性复合材料点阵铺放工艺对层间剪切强度的影响并得到了试验范围内的最优工艺参数组合。高士杰[64]研究了PEEK热塑性复合材料一次加压成型和二次加压成型铺放的主要工艺参数。

4 展望

复合材料的大量应用推动了自动铺放设备的研制与发展,国外自动铺放技术已经成熟,而且还在发展与进步,国内还在起步发展阶段,还需要不断追赶,加强研发。国产大飞机C919、运20、AG600、歼20的研制生产,加快了国内自动铺放技术和设备的发展。作为航空航天等制造业的重要工艺,未来自动铺放技术主要有以下5个发展趋势。

(1)高效率、智能化、低成本。为降低整个制造成本,面向产品的专用铺放装备发展迅速,不仅能够降低装备成本,而且能提高装备使用效率。尤其是采用机器人为平台的铺放装备,可以使装备成本大幅度下降。

(2)铺带–铺丝界限模糊化。不再统一丝宽或带宽的规格,基于工件的铺放角度与铺放效率考虑,设备有一定带宽适应性。多带铺带和宽纱铺丝使得自动铺丝与自动铺带技术差别减小,增加了多用途铺放头的应用。

(3)热塑性自动铺放技术的发展与应用。热塑性纤维增强复合材料的固化时间短,大大缩短了生产周期,且具有抗冲击韧性强,焊接性能良好等特点。

(4)多工位、多工序集成化作业。多工位多工序的连续集成化作业,节省转运周期,高效高精度,设备运行空闲率低,有利于成本控制。如自动铺放与其他技术 (超声切割、热成形等)结合,实现复杂构件低成本制造。

(5)“干铺丝”技术的发展与应用。采用部分浸渍热塑性树脂(≤8%)的预浸纱,铺丝形成预制件后再液体成型制造大型构件。“干铺丝”技术综合了预浸料成型和液体成型两种方法的优点,已经在俄罗斯的MC-21机翼得到应用,显示出极强的生命力。

(6)轨迹规划与后置处理软件系统的开发。国外已经拥有了成熟的轨迹规划及后置处理软件,国内发展还不够成熟,应该加强研发和投入。

希望国内继续加大对相关产业的支持力度,引入高端自动铺放技术与装备,同时加大对材料和工艺工程化的应用研究,从而促进我国航空航天工业和复合材料产业的不断进步和发展。