智能设计技术在机械研发制造中的应用

2022-08-25芮雪

芮 雪

(长治职业技术学院,山西 长治 046000)

在科技水平与经济发展效率不断提升的背景下,为有效开展各种复杂多样的工程项目,各行各业对机械制造产品的质量要求越来越严格,因此机械研发制造行业在应用智能设计技术时需要保证该技术能够有效提高产品质量[1]。在日渐激烈的市场竞争中,效率是确保企业能够占据优势地位的关键因素之一,而智能设计技术的应用能够有效提高机械制造的生产效率,同时降低人工作业强度。

1 智能设计技术在机械研发制造中的应用

1.1 数控车床智能设计平台系统

机械研发制造智能设计系统主要由两部分组成,一部分是以遗传算法为核心技术的优化方案系统,另一部分是以实例推理技术为核心的智能CAD详细方案设计系统。机械产品具有结构复杂化、层次多样化等特性,对其分解后的设计方案可以利用遗传算法技术进行编码,同时利用遗传优化构建出完善的设计方案。对设计方案进行深入分析,利用以实例推理技术为核心的智能CAD系统对具体的零部件结构进行详细设计[2]。智能CAD系统主要包括推理分析与模型构建两部分,利用实例推理对过往相关成功案例进行搜索,合理选用成功案例中的系统知识,以此完成新系统结构的设计;利用参数化建模对零部件结构进行模型构建,同时支持模型修改操作,利用数据库将推理和建模有效关联。本研究结合数控车床的特点与机械研发制造智能设计系统,构建了数控车床智能设计平台。

1.2 数控车床结构分析

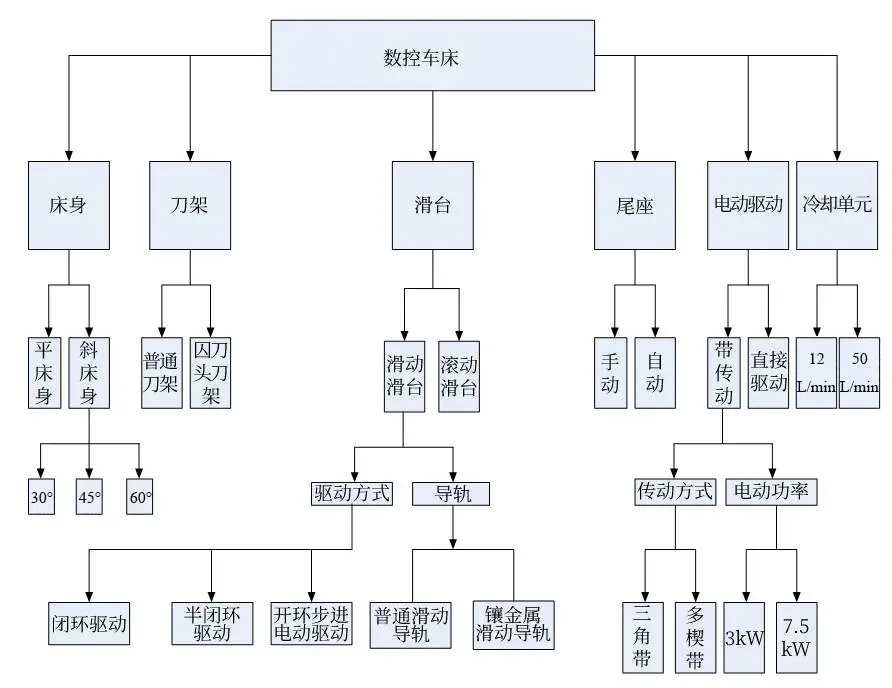

数控车床的系统设计通常利用模块化方法。该方法能够有效提高产品的多变性和实用性,其在实际应用中对机械产品进行科学的层级分解,对各模块重新组构,以此生成机械产品整体规划方案,利用遗传算法对数控车床进行重组的思想同时符合模块设计基础思想。数控车床由众多机械零件共同构成,具有一定的层次性,可以依据这一特点对数控车床进行多层次分解。数控车床包括冷却系统、数控系统、润滑系统以及机械系统等[3]。其中,冷却系统主要包括12 L/min以及50 L/min的冷却单元;机械系统包括刀架、机床主体、滑台以及尾座等结构;机床主体包括平床身与多角度斜床身,如30°、45°、60°斜床身等。数控车床结构具体情况如图1所示。

图1 数控车床结构图

将分解后的数控车床数据导入数据库,每一个实例都代表一项可选择的方法,数据储存方法采用方案编码形式进行,对数据节点进行统筹编码。数控车床中每一项实例层次的不同会导致其位置不尽相同,方案数据库依据遗传算法构建[4]。通过车床零部件数据库和结构信息数据库构建数控车床的结构属性与功能属性,功能属性数据库主要应用在机械产品零部件设计当中,结构属性数据库主要应用在零部件参数建模当中。

1.3 数控车床智能设计平台框架结构

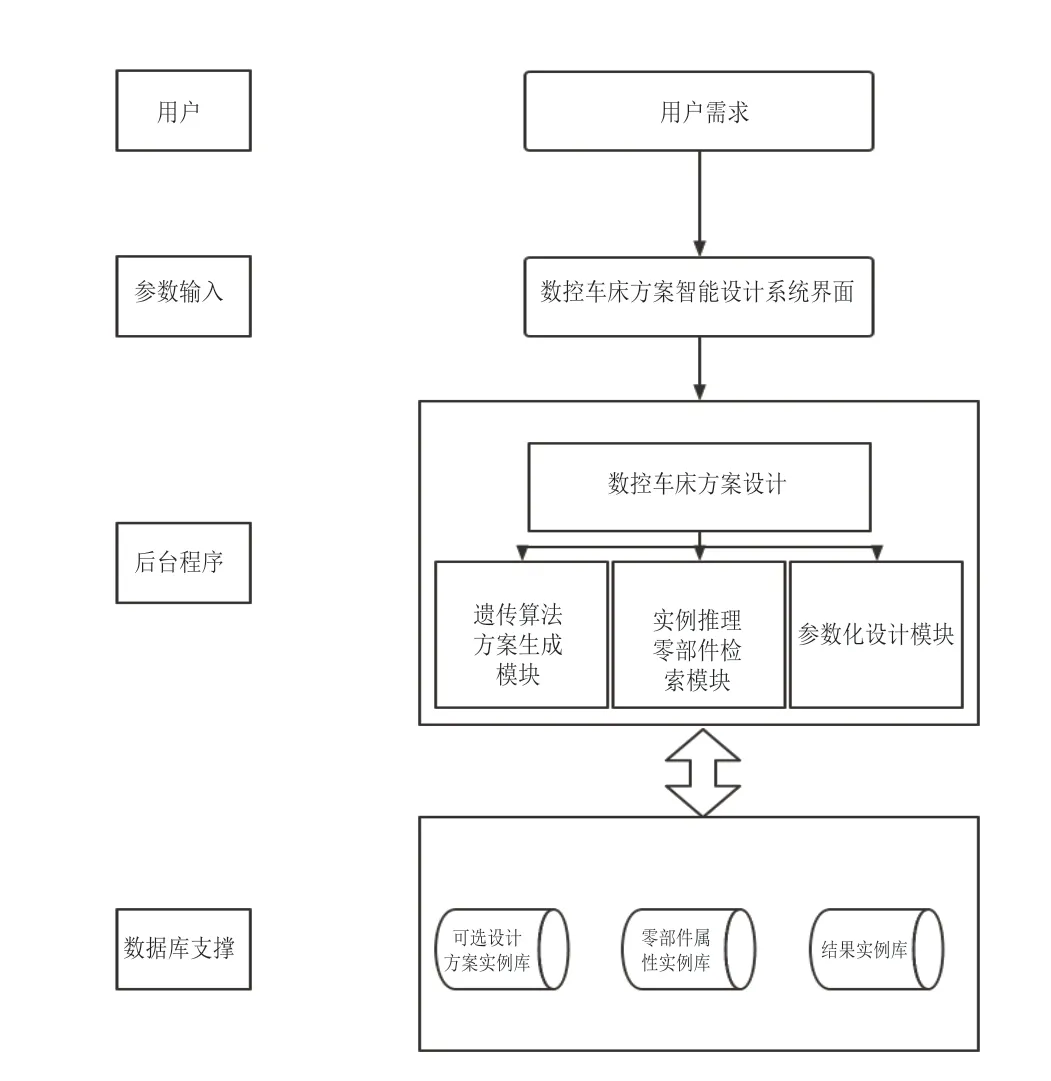

数控车床智能设计平台在实际应用过程中应当包括系统主界面、程序后台运行以及数据库等内容,智能系统框架结构可以分为基础数据层、功能层以及表示层,数控车床智能设计平台框架图如图2所示。

图2 数控车床智能设计平台框架图

系统显示界面是使用者与智能系统之间进行交流互动的主要窗口,使用者的具体设计需求、操作过程等都需要通过系统界面进行输入,同时系统的具体运行结果也会通过界面及时反馈给使用者。系统界面是整体设计系统中十分重要的组成因素,是沟通使用者与设计系统的主要桥梁。

程序后台运行主要是指系统界面中的对话交流框能够利用后台程序进行功能操作。程序利用C++语言进行编程撰写,通过遗传算法、实例推理、信息检索、数据生成以及参数化建模等方法实现运行[5]。后台运行系统是整个设计系统能够正常运行的核心环节,是操作指令与数据库之间有效连接的关键因素。

数据库主要存放数据信息和实例信息,本研究所设计的系统采用SQL数据库,其中包括系统运行实例数据库、数控车床零部件性能参数数据库以及方案实例数据库等。数据库的主要功能就是为系统后台操作运行提供良好的数据信息支持,同时对系统运行操作后的处理结果进行储存整合,是整个数控车床设计系统中的集成部分[6]。

1.4 数控车床智能设计平台功能模块设计

数控车床智能设计平台主要包括三部分,分别是零部件参数化建模、实例推理设计以及遗传算法方案生成。其中,将零部件参数化建模与实例推理设计相结合能够构建智能CAD系统。

遗传算法模块主要包括设计要求和遗传算法参数。将参数输入设计系统中,使其进行遗传算法运算。设计要求的主要功能是为了满足使用者的基础功能作用而制定的关键性指标参数,在实际运行中会参与方案生成环节。遗传算法的参数包括交叉变异率、观察间隔时间、最大基因数、群体规模以及终结遗传算法运行的遗传代数等[7]。设计要求包括机床实际功率大小、产品加工精确度、具体功能与经济因素的需求以及占地面积等。在设计要求和遗传算法参数设定完毕后需要启动基因算法,从而生成机械产品生产设计方案,将其通过系统界面展现出来。

依据遗传算法制订的设计生产方案只是初始的整体系统方案,其中并没有对具体的零部件结构进行详细设计。将数控车床中的机械部分进行选取,利用实例推理寻找过去的成功案例,将其中的重点知识与核心体系重新解构,以此为基础进行新产品制造系统的有效设计。实例推理的运用主要依靠科学合理的搜索算法对数据库中相关的数据信息进行全面搜索。比如转塔刀架结构的设计,是利用实例推理进行相关数据资源搜索,在构建数据库的过程中将结构属性参数和功能属性参数进行分离操作[8]。其中,参数输入界面包括换刀时间、刀位权重、刀位数、中心高度、定位精准度以及二次定位精准度等,权重值可以利用Delphi法以及层次分析方法来明确。功能属性参数与结构属性参数相对应,在系统界面修改结构参数时,系统后台程序就会对修改后相对应的数据源进行调整更新储存。依据使用者的具体需求输入设计要求,权重值可以使用默认权重,通过后台程序将权重参数直接传送至输入框。结构参数输入界面能够将结构参数有效储存到系统数据库中,为系统进行三维建模提供数据基础。

机械产品制造设计需要CAD技术的大力支持,对机械产品进行参数化设计能够为系统模型生成以及后续数据修改提供有效保障。在实例推理系统中设置三维模型构建程序,将CAD与数据库进行有效连接,确保CAD系统能够有效调动数据库中的数据资源,以此实现实例推理智能CAD系统[9]。同时,该系统还对UG开发技术下的参数化建模进行研究分析,以此实现UG访问数据库。应用模块包括用户界面、应用程序以及数据库模块,利用UG/Open UIStyler以及UG/Open MenuScript设计对话框与菜单系统;应用程序主要利用VC++语言进行编写;SQL数据库中存放实例参数信息。在参数化建模的过程中利用MFC AppWizard生成格式为cpp的系统文件,同时在对话框中添加回调函数,为调用UG软件提供DLL格式文件[10]。利用ODBC接口构建数据库访问操作,利用MFC AppWizard构建工程文件,同时借助其他系统工具实现数据库的调用管理,确保能够对数据库中数据进行检索查询与连接沟通等操作。同时,为实现数控车床与数据库之间的有效连接,对数控车床的主轴结构进行参数化设计,具体步骤如下。

程序编写与界面设计时进行参数化设计。界面系统中需要包括输入界面、菜单、导入模板以及数据库连接等功能,同时增加回调函数,利用choicdata-func函数调动MFC对话框。利用工程向导Unigraphics NX AppWizard V1加载数据库中格式为lib的文件,随后运行zhu-zhou-prt.dll文件。构建数据源。数控车床零部件数据和实例信息存放在系统数据库中,需要通过ODBC接口访问数据库,而访问数据库需要指定DSN,就是构建一个数据源。在添加数据库并测试成功后需要及时构建数据源。

2 结论

综上所述,智能设计技术在应用中能够极大程度地提高生产设计质量与效率,利用大数据、虚拟现实等技术提高产品设计的精确度与高效性,进而推动机械研发制造行业的创新发展。