码头供水管路伴热带控制的设计与实现

2022-08-24马源骏李辰庚杨昆永

李 勃,马源骏,李辰庚,杨昆永

(渤海大学,辽宁锦州 121000)

0 引言

船舶作为海上重要的交通工具,承担着世界80%~90%的货运量。然而,在气温寒冷且潮湿的地区,码头设备常会出现严重冻损现象,特别是船舶需要加注淡水的情况下,当冰冻情况严重时,不但会拖延船舶航期,还会造成船舶企业经营效益的亏损。

1 供水管路伴热带的电路设计

目前,对码头淡水管路采取的防冻措施主要有加装棉套或使用其他材料实行包裹,保温方式太过原始和落后,保温效果不明显。对码头淡水管路存在的问题进行深入研究,通过设计电伴热带控制箱,解决了码头淡水管路结冰无法给船舶加注淡水的技术难题[1~6]。

根据港口码头淡水管路设施以及船舶的实际情况,考虑环境、时间等因素,考虑电伴热带控制箱可选用时间条件与温度条件共同控制,使该装置具有良好的应用前景与实际应用效果。通过对原始落后保温方式的进一步改进,对增强电能与热能的高效转换具有重大意义。

设计码头电伴热带控制箱配备时间控制与温度控制两种操作模式。选择温控开关,预先对温度进行设定。当温度小于设定值时,根据温控开关WK 程序设置,低温开关WKL 自动闭合,K1、K2 得电,达到低温时电伴热带自动开启保温的效果,当温度高于设定值时,根据温控开关WK 程序设置,WKH 断开,K1、K2 失电,达到温度适宜时电伴热带自动关闭的效果。选择时控开关,可以根据实地情况设置开始与结束时间,根据时控开关ST 程序设置,ST 触点会在设定开始时间到达后自动闭合,K1、K2 得电,伴热带工作,对供水管路进行加热。到达设定结束时间时,ST 触点会根据程序自动断开,伴热带停止对供水管路加热。其中K1、K2 并联触点是并联关系,可增大开关容量,避免电流过大而烧毁触点。电伴热带控制箱原理如图1 所示。

图1 电伴热带控制箱电路

2 DS18B20 温度传感器

DS18B20 为单总线原件,测量温度范围为-55~+125 ℃。实际应用时面对平的一面,左侧连接GND 右侧连接VCC,将中间的总线连接到单片机I/O 即可,注意传感器极性不能接反,否则会导致传感器发热,读数不正常甚至烧毁传感器。

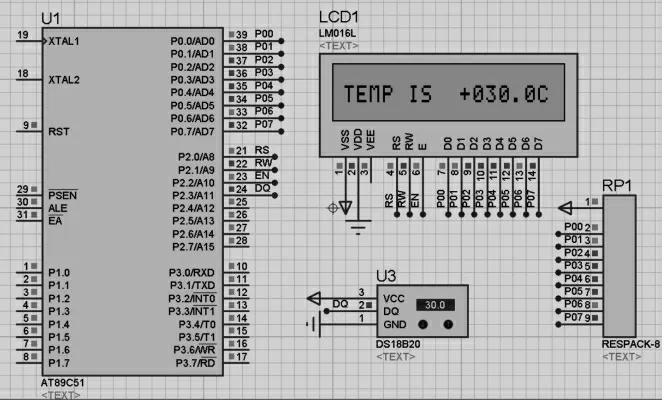

DS18B20 封装图如图2 所示,在程序编写时,首先对传感器进行初始化检验,即按照数据手册要求将总线拉低至少480 μs,再拉到总线,此时等待接收DS18B20的应答脉冲。如果接收到应答脉冲,则表明传感器可以正常工作;反之,则说明传感器损坏或者初始化失败或者传感器安装错误无法使用。编写程序时应注意时序问题,应严格按照数据手册中要求的时序图进行延时操作,否则可能导致读写失败,传感器读写均为按位操作,以读为例,单片机每给传感器1 个脉冲,传感器回给单片机1 位数据,循环8 次即可读出1 字节数据,最终根据设置的传感器转换精度乘对应的系数即可得到最终的实际温度。

图2 DS18B20 封装图

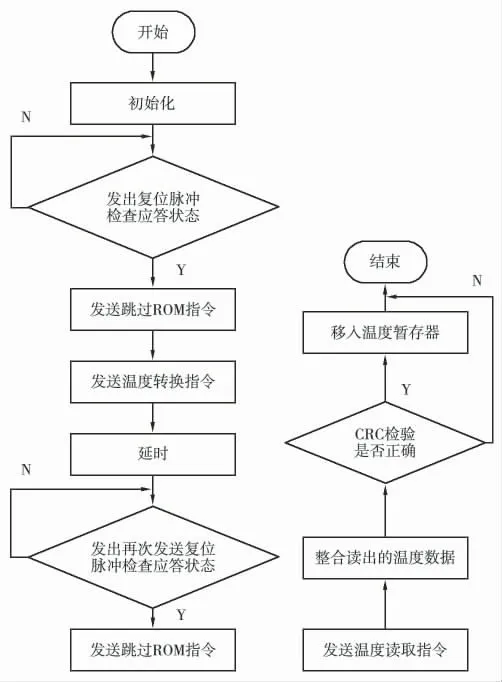

由图3 传感器DS18B20 程序框图可知,当发出复位脉冲检查应答后,则发送跳过ROM 指令和温度转换指令,经延时,再发出复位脉冲检查应答,再次发送跳过ROM 指令和温度转换指令,经整合读出的温度数据并CRC 检验正确,则移入温度暂存器。

图3 DS18B20 程序框图

利用Keil μVision 对该供水管辂伴热带温度控制系统进行程序编写,再利用PROTEUS 进行电路仿真,其仿真结果如图4 所示。

图4 温度仿真

3 实物图

通过上述的仿真、测试等环节,对该伴热带进行实物的设计与组装。要求电路设计简单,功能可靠。电路板的布局焊接以及设备的安装调试均符合相关电气标准。特别注意数显表在安装时,按照盘面开孔尺寸在盘面上打出用来安装仪表的矩形方孔,将仪表嵌入盘面开孔内,在仪表安装槽内插入安装支架,推紧支架后拧紧螺钉,使仪表与盘面结合牢固[7~10]。安装时大气压力、温度、相对湿度符合相关电气标准的要求,安装实物如图5 所示。

图5 电伴热带控制箱实物

进而可以利用电伴热带控制箱将电能转换为热能传递给供水管路,可以实现定时开启和温度控制的双重功能。通过单片机控制,也能实现根据温度改变自动调整伴热带输出功率。使单位时间、同一长度的该系统的发热量为恒定,不会因为环境多变而引起的温度变化,使电伴热带装置整体性能更良好、更稳定。通过对温度的精准控制,自主适应性高,不会因为发热丝与母线焊点因接触点不牢固引起脱落、位移、短路,导致出现局部发热温度低甚至不发热情况。电伴热带发热体是金属丝,其耐热等级高,发热量不会因为介质温度高、运行时间长而导致减弱,大大延长使用寿命[11~12]。

4 结束语

将电伴热带技术应用在码头供水管路中,实现供水管路的保温、防冻作用,温度传感器控制以单片机为核心,实现了精准控制,提高了电能与热能的高效转换。该码头供水管路伴热带控制系统对船舶的营运时效性具有重要意义。