PLC3 的上位机替代方案

2022-08-24苗镇发

苗镇发

(青岛港国际股份有限公司前港分公司,山东青岛 266500)

0 引言

前港公司煤码头是1993 年投产的专业化煤炭装卸码头,采用皮带机进行煤炭、矿石专业化装卸作业,年设计通过能力1720 万吨,中控室采用AB 公司生产的PLC,集中控制21 条地面皮带机和溜槽翻板、排水器等附属设备,中控室设计2 台AB公司7562 型工控机,应用程序采用C 语言编写,通过AB 公司通信适配器1771-KF2,与PLC3 通过DH+方式通信,采集皮带机及其附属设备的状态信息,经过处理后在屏幕上显示,提供给中控操作员,中控操作员通过上位机掌握整个煤码头皮带机及其附属设备的状态信息,进行煤矿装卸作业的组织指挥。

皮带机的设备状态信息在工控机上以数字代码的方式显示,共有10 种状态代码,其中0 代表机侧、1 拉线、2 跑偏、3 打滑、4 堵塞、5 制动器开、6 张紧、7 磁分器故障、8 过电流、9 荷载检测器,皮带秤流量采用4 位数字显示,工控机是中控操作员进行生产组织指挥的眼睛和耳朵,在整个装卸系统中处于核心关键地位,一旦工控机损坏,中控操作员将无法获取皮带机及其附属设备的状态信息,整个煤码头将不能进行正常的装卸生产。

与现在主流的工控机组态软件使用方法简单易学不同,从事控制设备管理技术人员一般不具备修改7562 工控机C 语言程序的能力,因为PLC3 不具备以太网通信接口,只能通过DH+方式进行通信,不能用主流的上位机组态软件进行替代改造,要使用组态软件进行工控机改造,要对PL3 进行整体升级,煤码头需要长时间停机,生产停止,影响太大,考虑到在用的PLC3性能稳定,能够满足煤码头当前的生产需要,且PLC3 模块库存备件充足,可暂不考虑对PLC3 进行整体升级改造,因此决定自主研制皮带机设备状态显示装置,代替性能不稳定的上位机,同时要尽量减少改造对煤码头装卸生产的影响。

1 总体设计方案

将原7562 工控机配备的2 个专业键盘进行改造,设计制作2 个皮带机设备状态显示盘,状态显示盘上安装足够数量的数码管,利用数码管显示数字代码的方式,分别显示卸车——堆料线和取料——装船线皮带机和附属设备的状态;制作状态显示盘数码管控制电路板;对PLC3 输出点进行扩展,利用PLC3 直流输出模块输出DC 24 V 电压,直接驱动数码管,显示数字代码;PLC3 直流输出模块与数码管控制电路板输入端连接;数码管控制电路板输出端与皮带机设备状态显示盘连接;编写皮带机设备状态代码显示的PLC 控制程序。

2 具体改造方案

2.1 对PLC3 输出点进行扩容改造

对PLC3 直流输出点进行扩展,增加1 个I/O 远程站(图1),整个码头共有皮带机21 条,每条皮带机10 个故障代码,需要输出点210 个;溜槽翻板15 套,每套显示1 个状态,需要输出点15 个;皮带机排水器7 台,每台3 种状态显示,需要输出点21 个,总计需要输出点246 个,采用1771-OVN 直流输出模块,每个模块32 个输出点,需扩展1 个10 槽机架1771-A4B 和8个32 点的输出模块1771-OVN,机架模块通过1771-ASB 远程适配器模块,与PLC3 主机的通信扫描模块SR5 连接,PLC3 有4096 个直流输入输出点,已经配置使用的PLC 远程站有12 个,分别连接在PLC3 的通信扫描模块1775-SR5 的通信通道1 和2 上,为防止新配置输出点地址与原有的冲突,相同机架号的输入、输出机架,可以配置在PLC3 通信扫描模块1775-SR5 的不同通道上,因此将新扩展的输出模块机架配置在1775-SR5 通信模块的通道3 上,考虑到新扩展机架与PLC3 主机的通信距离,将该通道通信速率设定为115.2 kbit,1771-OVN 输出模块采用共阳接法。

图1 新扩展的PLC3 远程站

2.2 制作皮带机设备状态显示盘

原有7562 工控机配备的两个备用专业键盘,尺寸刚好适合布置246 个10 mm 尺寸的数码管,外形比较美观,与中控室的工作场景比较协调,将其改造成两个皮带机设备状态显示盘,分别是卸车堆料线皮带机设备状态显示盘(图2),取料装船线皮带机设备状态显示盘(图3),具体做法是拆除键盘的覆膜按键和内部元件,将246 个数码管按照设计的排列顺序和方位,焊接在覆铜板上,覆铜板固定在键盘底板上,在键盘表面粘贴专门设计制作的高透明度硬材质覆膜,覆膜在布置数码管的部位保持透明状态,其余部位的背面粘贴浅蓝色覆盖膜。其中卸车线皮带机设备状态显示盘显示13 条皮带机10 个溜槽翻板的设备状态,取料装船线皮带机状态显示盘显示8 条皮带机、5 套溜槽翻板、7 个皮带机排水器的设备状态,其中每一条皮带机配置10 个状态显示数码管,分别代表皮带的10 种状态,数字代码的含义分别是:0机侧、1 拉绳、2 跑偏、3 打滑、4 张紧、5 打滑、6 制动打不开、7 皮带撕裂、8 电机过电流、9 磁分器故障,每个溜槽翻板显示机侧/遥控两种状态,每套排水器显示机侧/遥控、上限位、下限位3 种状态,跟原来工控机显示的代码及内容一致,便于中控操作员适应和接受,数码管的管脚按照需要显示的数字预先焊接好,采用共阳接法。皮带机设备状态显示盘安装针式接口,通过插接件与数码管控制电路板连接。

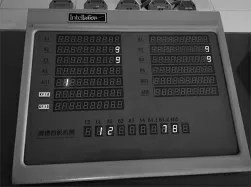

图2 卸车堆料线皮带机设备状态显示盘

图3 取料装船线皮带机设备状态显示盘

2.3 设计制作皮带机状态显示盘数码管控制电路板

设计制作卸车堆料线和取料装船线皮带机状态显示盘限流控制电路板(图4、图5),利用限流电阻将每段数码管工作电流限制在10 mA,控制板安装在密闭的电气箱内,通过精密端子排,连接到PLC 直流输出点和皮带机设备状态显示盘,与PLC输出模块采用排线连接,与皮带机设备状态显示盘采用多芯柔性电缆连接。

图4 卸车堆料线皮带机状态显示盘控制电路板

图5 取料装船线皮带机状态显示盘控制电路板

2.4 制作皮带机状态显示盘与控制电路板的连接电缆

使用多芯柔性电缆制作皮带机设备状态显示盘与显示盘控制电路板连接的插接电缆,每个皮带机设备状态显示盘设计4 个25 针连接器,1 个9 针连接器,共计需制作8 根25 针连接器电缆,2 根9 针连接器电缆,皮带机设备状态显示盘顶部固定连接器母端,内部采用排线与数码管管脚焊接好,皮带机设备状态显示盘控制电路板出线端连接针式连接器的公端,连接器针脚采用焊接方式,与状态显示盘控制电路板连接采用25 针式连接器插接,共制作连接电缆10根。采用排线和多芯柔性电缆通过25 针和9 针插接器进行插接的连接方案,有效解决连接电缆线芯数量多和接线空间小的矛盾。

2.5 编写PLC 显示驱动程序

煤码头21 条皮带机、15套溜槽翻板、7 台皮带机排水器共计246 个需要显示的状态,每个状态对应一个数码管,为每个状态所对应的PLC3 直流输出模块的输出点编写PLC 控制程序,因为皮带机设备状态显示盘数码管总计多达246 个,为方便检查数码管是否能够全部正常工作,及时发现发生显示故障的数码管及其驱动线路,确保皮带机设备状态显示不错不漏,为每个状态数码管设计灯试检查程序,便于中控操作员随时检查皮带机故障显示盘的每个点位是否能够正常显示,总计编写PLC 控制程序246 级(图6)。

图6 PLC 显示驱动程序

3 结束语

通过自主研制皮带机设备状态显示盘,利用PLC3 输出模块输出直流电压,直接驱动数码管显示数字代码的方式,显示皮带机及其附属设备状态,方案简单实用、可靠性高,省去上位机通过专用通信软件采集PLC3 内部数据,经过处理后再显示的中间环节,反应速度快,数码管性能稳定可靠,故障率低,可不间断运行10 万小时以上,数码管备件价格低廉,在市场上容易采购到,不存在后续备件短缺的问题,改造过程与原有工控机实现无时间缝隙的衔接替换,整个改造过程没有影响到码头正常的装卸生产作业。该装置投入使用后,性能稳定,已持续运行16 年,没有出现任何故障,成功替代PLC3 原配套的7562 型工控机,满足皮带机设备状态显示的迫切需要,解决煤码头持续进行煤炭装卸作业的长远问题,缩短改造时间,改造项目利用多余的库存备件作为PLC3 扩展模块,项目主要费用支出是购买数码管、多芯柔性电缆和排线,实际投入资金不到6000 元,在少花钱的基础上解决大问题,为公司节约大量的改造资金。