锅炉装置安全仪表系统硬件扩容改造

2022-08-24牛希洋

牛希洋

(兰州石化公司检维修中心,甘肃兰州 730060)

0 引言

兰州石化公司动力车间现有3 台燃气中压蒸汽动力锅炉(1#、2#、3#),每年4 月至10 月运行1~2 台锅炉,11 月至次年3月份运行2~3 台锅炉。1#锅炉为75 t/h 燃气锅炉,始建于2001年10 月,2003 年4 月投产,1#锅炉配备徐州燃控高效非低氮燃烧器,燃料为炼油厂混合干气,主要由瓦斯、氢气、天然气构成,燃料气组份变化幅度较大。由于原来使用的是非低氮燃烧器,且炼油厂混合干气中氮化合物及助燃空气中氮气的影响,导致锅炉排烟中氮氧化物(NOx)长期超标,超标值最高为400 mg/m3。现行GB 13223—2011《火电厂大气污染物排放标准》中要求NOx≤100 mg/m3。

1 锅炉工艺介绍

锅炉装置就要由8 部分组成:锅炉给水系统、蒸汽系统、瓦斯干气系统、天然气系统、自用蒸汽系统、冷却水系统、仪表空气系统和氮气系统。锅炉装置使用的一级除盐水由动力车间第二套500 t/h 除盐水装置供应,燃料气由炼油厂泵房供应。锅炉生产的中压蒸汽主要供炼油区蒸汽透平动力用汽和一部分工艺加温用汽,剩余部分经减温减压器降级为低压蒸汽,低压蒸汽主要供炼油区动力用汽、工艺加温用和生活区冬季采暖用。

2 锅炉控制系统组成

1#燃气锅炉及公用工程部分由DCS 系统做常规的监控操作,使用的DCS 系统为美国艾默生过程控制公司提供的DeltaV系统,联锁逻辑由DeltaV 系统中的SIS 控制系统完成。分散控制系统DCS(Distributed Control System),它是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机(Computer)、通信(Communication)、显示(CRT)和控制(Control)4C 技术,其基本思想是分散控制、集中操作、分级管理、配置灵活、组态方便。安全仪表系统SIS(Safety Instrumented System)是一套组件,包括传感器、逻辑解算器(Logic Solver)以及最终控制元件,其目的是在出现预定的危险状况时,让过程进入安全状态。安全仪表系统包括硬件、软件及执行关闭功能所必需的所有现场设备。锅炉装置DCS 控制系统结构如图1 所示。

图1 DCS 控制系统结构

其中包括:3 台操作员站,均可用于1#锅炉DCS 控制系统各画面的切换及参数的监控、操作;1 台为工程师站,可组态过程控制软件、诊断、监视过程控制站运行情况,供DCS 工程师开发、测试、维护DCS 系统使用;1 台为应用站,用于支持DeltaV系统与其他网络的通信,如与工厂管理网之间的连接;1 组现场控制站,由控制器、I/O 子系统、电源单元、现场总线和专用机柜组成,采用分布式结构,扩展性强。锅炉装置DCS 控制系统I/O子系统包括模拟量输入输出卡件、数字量输入输出卡件、逻辑控制器等。

3 控制系统扩容改造

3.1 根据I/O 点增加机柜

在此次锅炉降低氮氧化物升价改造中需要更换4 台进口燃烧器,根据厂商提供的供货清单,每台燃烧器配备1 个温度检测和控制回路,1 个压力检测和控制回路,1 个流量检测控制回路,关断阀及电磁阀6 台,2 个火焰检测回路。燃气总线加入4 个压力检测回路,1 个流量检测控制回路,1 个压力检测控制回路和3 台关断阀等。

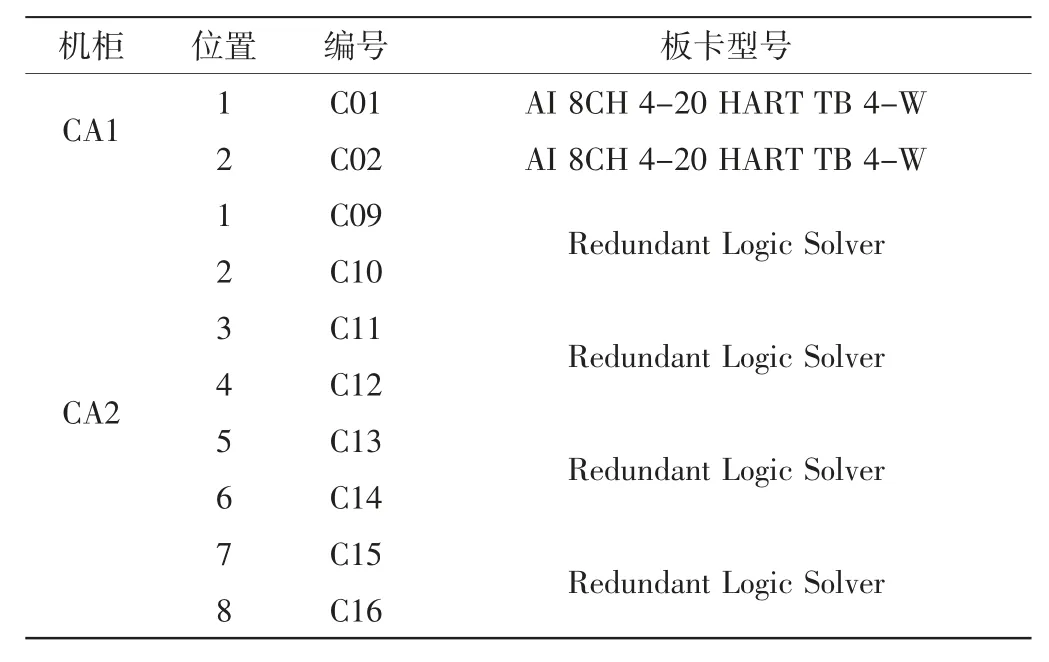

经计算,本次改造共需I/O 点数:模拟量64 点;数字量128点。将联锁相关的测量和控制点进入SIS 系统,剩余所有测量和控制点进入DCS 系统,利用原有旧系统的部分通道后,还剩余7个模拟量点数进入DCS 系统,剩余23 个点数(AIR 点7 个、DI点4 个、DOR 点12 个)进入SIS 系统,因此还需增加2 块模拟量输入卡(AI)、2 块冗余逻辑解算器(Logic Solver)。原有机柜内已无空间安装相应卡件,只能增加一面系统柜,并配备系统电源、冗余控制器、I/O 卡件、逻辑解算器等设备(表1)。

表1 新增机柜I/O

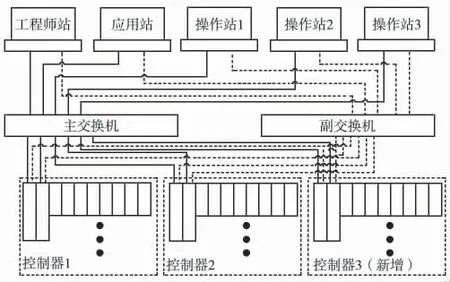

3.2 实现机柜间通信

标准控制网络是单独的以太局域网络,提供控制器和工作站之间以及控制器之间的通信。它使用交换机实现通信连接。控制网络专用于DeltaV 系统,不能连接其他设备。将新增机柜的控制器通过电缆连接到主副交换机,如图2 所示,并设置好IP地址,实现控制器之间以及和工作站之间的通信。

图2 控制网络

3.3 利用SISNet 中继器实现远程逻辑解算器通信

(1)逻辑解算器(SLS):包含逻辑处理功能并为16 个I/O通道提供了接口,这些通道可以组态为离散输入、离散输出、模拟量输入(HART)以及HART 二位输出通道。逻辑解算器和接线端子安装在8-宽底板上。DeltaV SIS 支持单一和冗余逻辑解算器。逻辑解算器通过底板上的双通道,本地对等总线(Local Peer Bus)和Remote Peer Ring,来进行通信。本地逻辑解算器由同一个DeltaV 控制器管理,而远程逻辑解算器由不同的DeltaV 控制器管理。逻辑解算器由DC 24 V 电源供电,该电源与驱动DeltaV 控制器和I/O 卡件的电源是分开的。逻辑解算器安装在8-宽底板的奇数(1、3、5、7)插槽内。单一逻辑解算器使用两个插槽,冗余逻辑解算器使用4 个插槽。

(2)SISNet 中继器:可以将通信扩展到连接同一个DeltaV控制器的本地逻辑解算器之外,并通过光纤环将全局信息传播到远程逻辑解算器中。全局信息指用于所有逻辑解算器的信息。SISNet 中继器安装在2-宽底板上。每个底板上都有一个主SISNet 中继器和一个副SISNet 中继器。

(3)锅炉控制系统控制柜内设备如图3 所示:DeltaV 控制器和带有标准DeltaV I/O 子系统的部分和DeltaV SIS 的8-宽底板相连接,通过底板扩展电缆和本地对等总线扩展电缆实现通信,其中DeltaV SIS 的8-宽底板上安装有逻辑解算器、SISNet中继器和带终端的1-宽底板;新增加的机柜内设备,由DeltaV控制器、I/O 子系统、逻辑解算器、SISNet 中继器和带终端的1-宽底板组成。

图3 SISNet 中继器通信连接

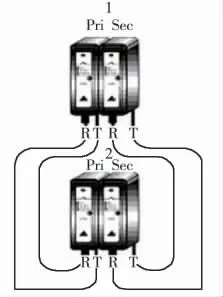

SISNet 中继器底部有发送端和接收端两个光纤接口,如图4 所示。

图4 SISNet 中继器底部视

根据SISNet 中继器功能,将原有机柜内SISNet 主副中继器和新机柜内SISNet 主副中继器连接接收端和发送端,发送端和接收端,分别构成光纤环,就可以有两个信号路径,当一对SISNet 中继器中的一个出现故障时,另一个信号路径正常工作,如图5 所示。

图5 SISNet 中继器光纤环

4 结论

随本次1#锅炉燃烧器升级改造,控制系统在原来控制系统的基础上进行了扩展,增加了1 个控制柜,通过控制网络交换机实现新旧控制柜间所带设备的控制要求,通过SISNet 中继器实现新老控制柜间SIS 系统的快速通信,可以满足改造后低氮燃烧器的逻辑组态要求。