设备典型故障诊断分析与处理

2022-08-24吴西华

吴西华

(东营东康人造板有限公司,山东东营 257091)

0 引言

某公司引进德国年产10 万立方米中密度纤维板生产线。该生产线设备精良,自动化程度高,坚固耐用。在设备运行过程中,出现泵类、联轴器、同步带轮等方面的典型故障。这些故障分属设计缺陷、互换匹配及材料选型等方面,通过诊断分析,采取简单可行的维修方案,节约成本,提高了设备运行效率。

1 导热油泵主轴前移

这是一种典型的因设计缺陷造成的设备故障。

1.1 故障现象

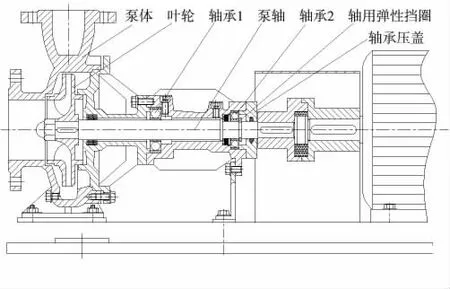

导热油泵是热压机供热二次循环系统的关键设备,用来驱动来自热能中心的热导热油进入热压机,为热压机工作提供热量;从热压机出来的经热量交换后的冷导热油回到热能中心有机载体热油炉加热到一定温度,经导热油泵再次进入热压机供给热量,从而形成封闭循环系统,节约资源(图1)。导热油泵在运行过程中,泵体中出现异响,振动大,电机过载。拆卸泵体发现泵轴上的轴用弹性挡圈从挡圈槽中脱出,泵轴连带叶轮整体前移,与泵体内膛接触,叶轮摩擦泵体内膛。在高速运转中,泵体内产生剧烈振动和异响。

图1 导热油泵装配

1.2 故障诊断分析

导热油泵在高速运转过程中,产生向前的轴向力,使泵轴产生前移的趋势。轴用弹性挡圈随泵轴一起前移,由于受轴承1和轴承2 的阻滞。在持续轴向力的作用下,轴用弹性挡圈发生变形,随着持续振动,进一步变形、松动,从泵轴上的挡圈槽中脱出。在高速运转中,泵轴带动叶轮整体前移,与泵体内膛接触造成严重摩擦,产生剧烈振动和异响,电机过热过载停机。

1.3 处理措施

经拆卸,分析泵轴的制作工艺和装配位置,测量轴承压盖内膛有效长度为11 mm,确认轴用弹性挡圈设计不合理(图2)。综合考虑,将轴用弹性挡圈去掉,在Φ40 mm 泵轴上加工M40×1.5 mm 细丝螺纹至挡圈槽处,再加工2 个5 mm 厚的锁紧螺母来定位轴承,新结构牢固可靠(图3)。这种方式依据的是双螺母锁紧原理,两螺母拧紧后,螺母之间产生轴向力,使螺母与M40 螺纹之间的摩擦力增大而防止螺母自动松脱,同时两螺母并用,强度高,能有效抵抗轴向作用力。

图2 原传动轴装配

图3 新传动轴装配

导热油泵由弹性挡圈改为双锁紧螺母后,安装使用至今,油泵运行平稳,未出现过泵轴前移类似故障。

2 联轴器螺栓拆断

这是一种典型的因互换匹配不合理引发的设备故障。

2.1 故障现象

万向联轴器安装于铺装成型线横截锯422 加速皮带驱动辊与减速机之间(图4)。减速机由SEW 公司生产,型号为K96L132M,功率11 kW,减速比i=13.9。减速机通过万向联轴器驱动加速皮带运输机,加速时常速往复运行,故扭矩大、效率高。在皮带运输机运行过程中,万向联轴器与皮带运输机驱动辊联接处剧烈晃动,其联接用的铰制孔用螺栓经常松动或折断。重新紧固或更换新的螺栓后,又频繁松动或折断,不仅疲于维修,而且严重影响生产正常运行。

图4 万向联轴器连接

2.2 故障诊断分析

该万向联轴器是前不久刚更换安装投用的,经拆卸发现减速机端轴套法兰与联轴器法兰紧固螺栓孔均为Φ17 mm,而驱动辊端轴套法兰的紧固螺栓孔为Φ18 mm,用于联接的螺栓为Φ17 mm 铰制孔用螺栓(图5)。Φ17 mm 孔与Φ17 mm 铰制孔用螺栓属于H7/m6 过度配合,这种配合的螺栓抗扭矩强,同时兼具抗挤压和抗剪切作用,当联接件有相对滑动时,能依靠其本身的抗剪切作用防止滑动。当万向联轴器紧固后,减速机端与联轴器端法兰螺栓孔均为Φ17 mm,采用Φ17 mm 铰制孔用螺栓联接,配合紧密,联接性好。而联轴器端法兰与驱动辊端轴套法兰螺栓孔分别为Φ17 mm、Φ18 mm,相差1 mm,采用Φ17 mm 铰制孔用螺栓联接,间隙大,配合性和联接性差。

图5 原驱动端轴套装配

在设备运行过程中,减速机端与联轴器端联接性好,正常运转,而联轴器端与驱动辊端配合性和联接性差,运转出现先后差异。当减速机运转时,铰制孔用螺栓与联轴器端法兰配合好,联轴器和铰制孔用螺栓首先一起转动。铰制孔用螺栓与驱动辊端轴套法兰配合差,致使驱动辊滞后转动,加之驱动辊轴套法兰与铰制孔用螺栓1 mm 间隙的存在,运转又时快时慢,扭矩大,先动的联轴器和铰制孔用螺栓就频繁冲击后动的驱动辊端法兰,造成联轴器与驱动辊联接处明显晃动,造成铰制孔用螺栓松动。同时后动的驱动辊端法兰与先动的联轴器端法兰如形成一把剪刀,频繁剪切铰制孔用螺栓,导致铰制孔用螺栓折断。

2.3 处理措施

拆卸万向联轴器与驱动辊连接铰制孔用螺栓,将轴套从驱动辊上卸下,保持驱动辊轴套法兰紧固螺栓孔Φ18 mm 尺寸不变,将万向联轴器端的连接法兰紧固螺栓孔由原Φ17 mm 加工至Φ18 mm,螺栓孔公差H7,且保证连接法兰孔间距不变(图6)。重新制作Φ18 mm 的铰制孔用螺栓,连接万向联轴器与驱动辊,紧固力矩295 N·m。安装后经调试,万向联轴器与驱动辊运行平稳,无晃动现象。

图6 新驱动端轴套装配

自改造维修后近2 年,铰制孔用螺栓再未出现松动或折断现象。

3 同步带轮磨损故障

这是一种典型的因材料选用不当造成的设备故障。

3.1 故障现象

生产线板材横向锯台上设置3 台锯组,用于将板材锯为规定尺寸的两部分。在其上方设置1 台推板器,当板材从生产线进入横向锯台后,推板器前行推动板材通过3 台锯组分割成型。推动推板器前进的驱动力来自一组同步带轮,这组同步带轮为从动轮,主动轮由减速机驱动,通过同步带来带动从动轮运转,实现推板器前进、后退往复运行。在生产过程中发现同步带轮打滑,推板器行动迟缓,板材前进中跑斜,造成对角线偏差超出标准要求。

3.2 故障诊断分析

为减轻设备重量,同步带轮材料采用铝合金,尺寸Φ170×65 mm,传动轴为碳钢材料(图7)。拆卸后发现,同步带轮Φ35 mm内孔磨损,内径大于转动轴直径约5 mm,呈不规则圆孔;键槽磨圆,呈圆弧状;传动轴却完好无损。为便于拆卸,传动轴与同步带轮内孔配合设计为间隙配合。由于推板器驱动力大,动作往复频繁,运行后传动轴与同步带轮内径之间的间隙引起相互滑动,造成摩擦;长时间摩擦,同步带轮内径逐渐变大。加之同步带轮材料为铝合金,较传动轴硬度软。长时间运行后,同步带轮内孔因摩擦逐渐扩大,成椭圆状,键槽逐渐成圆弧状,同步带轮与传动轴之间间隙随之扩大,在运行过程中同步带轮转动,传动轴产生打滑,转动滞后,引起推板器行动迟缓,造成板材在前进中跑斜,造成对角线偏差超标。

图7 原横截锯同步带轮

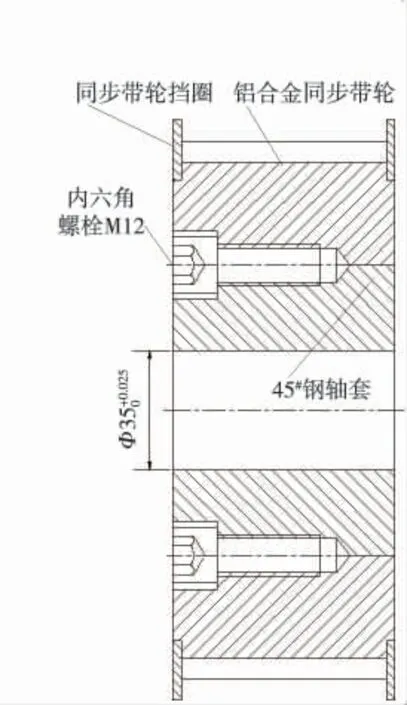

3.3 处理措施

鉴于推板器负荷大,启停动作频繁,又同步带轮材料为铝合金,不耐磨。为达到既使用可靠并耐磨,又减轻重量的目的,将同步带轮内径由原Φ35 mm 扩孔至Φ85 mm,增设1 个用45#钢热处理调质后加工的轴套(图8)。轴套的内径Φ35 mm,键槽10 mm,公差H7,与传动轴配合;轴套的外径Φ85 mm,与同步带轮配合。轴套通过4 个M12 内六角螺栓与同步带轮连接。

图8 新横截锯同步带轮

同步带轮经维修改造后,推板器运行平稳,使用2 年未出现任何磨损现象,有效保证了生产的正常运行。

4 结论

以上各类设备故障是各行各业同类设备运行中常见故障的缩影,具有共性和典型性,以最低的维修成本得以彻底解决,有效延长了设备的使用寿命,保障了生产线的正常运行。