水电站主轴密封漏水原因分析及处理方案

2022-08-24徐培辉

徐培辉

(国家能源集团西藏尼洋河公司,西藏林芝 860002)

0 引言

多布水电站共有4 台东方电机有限公司生产的灯泡贯流式水轮发电机组,总装机容量120 MW。水轮机型号GZD665-WP-485,机组额定转速为125 r/min。主轴密封由工作密封和检修密封组合而成。

1 主轴密封结构特点

主轴密封由工作密封和检修密封组合而成。工作密封型式采用径向盘根密封加水压端面密封,密封材料为GFO 纤维编织填料盘根和聚氨酯。运行时密封采用润滑水进行冷却,润滑冷却水水压设置为0.4 MPa,通过管道上的调节阀进行调节。原设计机组运行期间漏水量不大于10 L/min,通过水车室内的排水管道引入集水井排出。

检修密封安装在工作密封的下方,其结构形式是采用压缩空气充气膨胀式橡胶密封。停机密封时供给空气压力为0.7 MPa,通过空气围带调节阀进行压力调整。正常情况下,检修密封在停机时投入,主轴密封无漏水。

2 主轴密封漏水情况及后果

2.1 主轴密封漏水情况

2017 年2 月,4#机组主轴密封漏水量开始增大,其他机组密封漏水量也开始相继增大。检查发现4 台机组空气围带均已破损,机组停机后漏气严重,且机组运行时漏水量相比以往增大了漏水量,初步分析确认工作密封已经破损,无法发挥作用。

2.2 主轴密封漏水偏大造成的不良后果

(1)机组运行过程中主轴密封装置损坏,会造成流道内的水和主轴密封水无法通过主轴密封装置有效阻隔进入水车室内排入集水井,严重情况下会出现喷射现象,直接引起水车室内电气元件烧毁。

(2)运行过程中主轴密封装置出现喷射现象,还会造成水珠直接进入水导轴承油盆内,乳化机组润滑油,进一步影响机组轴承润滑及散热效果,直至造成烧瓦事故的发生。

(3)机组停机后,空气围带无法投入运行,会造成流道内的水无法通过主轴密封装置有效阻隔进入水车室内排入渗漏集水井,增大渗漏集水井水泵的启停次数,严重情况下会造成集水井水位急速上升,导致水淹厂房事故的发生。

(4)如果主轴密封装置出现严重漏水,且无法得到有效控制导致机组停机,既造成较大的经济损失,也会引发其他安全事故。

3 主轴密封漏水原因分析

主轴密封漏水主要是工作密封材料磨损、破损和空气围带破损造成的。深层次分析工作密封材料及空气围带破损的原因主要由安装工艺不当引起。主轴密封的安装质量直接影响其工作的可靠性与长期稳定性,因此主轴密封有严格的装配技术要求。如果密封安装未按要求进行,将会造成工作密封和检修密封损坏。

4 主轴密封漏水的处理措施

近期经检查发现3#机组主轴密封漏水相对于1#、2#机组偏大,且呈现喷射现象。为防止水珠进入水导轴承内部,采取了临时控制措施,在3#机组主轴密封压盖与水导轴承挡水环之间加装挡水板,防止水珠进入水导轴承。由于贯流式机组主轴密封拆卸比较困难,工期相对较长,因此经过讨论决定采取以下措施。

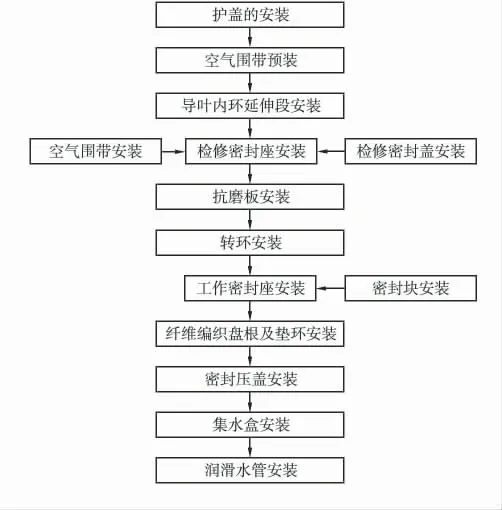

密封装配安装程序如图1 所示。

图1 密封装配安装程序

(1)主轴密封装配前发电机转子已安装,主轴水平已调整好。密封装配中涉及到的倒角密封都必须在装配前对相关部位进行检查清理。

(2)将Φ8 mm 耐油橡胶圆条按照安装图装在主轴法兰上,把护盖的二瓣套在主轴法兰后面,在分瓣面上涂1515 厌氧密封胶后再把两瓣把紧成一整体,其分瓣面用0.05 mm 塞尺检查应不能通过,合缝外圆柱面错牙不能超过0.10 mm。安装不锈钢螺母及垫圈把紧护盖于主轴上,螺栓安装前涂抹螺纹锁固胶。

(3)检查空气围带是否有破裂及老化,通入0.05 MPa 压缩空气,检查是否漏气。

(4)端面密封的密封块与密封座应在安装间进行预装,并进行水压试验。水压试验时,密封块应在密封槽内上、下动作灵活,且顶起水压不应大于0.1 MPa。

(5)将导叶内环延伸段清理干净。顶起导叶内环延伸段下半部分,利用导叶内环及导叶延伸段上螺塞栓链轮,将导叶内环延伸段上半部分绕着主轴将导叶内环延伸段组装成整体,组装前在分瓣法兰面涂密封胶,装入橡胶圆条,其分半面把合情况应满足要求。检查上下游法兰面和过流面的错牙情况,错牙应小于0.10 mm。

(6)在导叶内环下游侧法兰面密封槽内涂抹黄油,将Φ8 mm耐油橡胶圆条装入导叶内环密封槽并在法兰面上涂抹密封剂。利用导叶外环及导叶延伸段上的螺塞栓链轮将导叶延伸段整体吊起把合在导叶内环上。调整延伸段使其与导叶内环合缝面的流道处基本没有错牙或错牙均匀,再对称把紧8 颗延伸段与导叶内环间把合螺栓。

(7)将Φ8 mm 耐油橡胶圆条按密封装配图装在检修密封座上,再把检修密封座把紧在导叶延伸段上,调整检修密封座与护盖的间隙,左右间隙相等。考虑到机组运行时转轮体有一定的上浮,上面间隙在调整时应比下面间隙适当大一些,调整后再把紧这4 颗螺钉。将Φ4 mm 耐油橡胶圆条按图装在检修密封座的盘根槽内,装好空气围带后再把紧检修密封盖于导叶延伸段上。调整检修密封盖与护盖的间隙,左右间隙相等,但考虑到机组运行时转轮体有一定的上浮,上面间隙在调整时应比下面间隙适当大一些,调整好后再把紧这4 颗螺钉。若在调整上下间隙较困难时可松掉8 颗导叶延伸段把合螺栓,通过调整导叶延伸段来达到要求。调整合格后,配钻导叶内环与导叶延伸段的圆柱销孔,并装上内螺纹圆柱销。

(8)对已装好的空气围带通入0.7 MPa 压缩空气,检查是否有漏气,周围胀量应均匀,排气后空气围带能迅速复位。

(9)检查4 瓣抗磨板上下平面应光洁,检查分瓣组合面应光洁,用细锉刀或油石将滑环配合面、工作面以及组合面的高点、毛刺清理干净。

(10)对准抗磨板与主轴之间的预装标记进行抗磨板的安装。安装时,应在抗磨板组合面涂密封胶。如果没有预装标记,则在现场根据抗磨板与主轴配合螺孔位置进行现场预装与安装。要求安装后的抗磨板上平面度在0.03 mm 以内,如果超出该标准,现场应用油石进行修磨处理。检查抗磨板分瓣面之间一般应无措牙,局部错牙不得大于0.03mm,但应用细锉刀对错牙进行修磨,以使其光滑过渡。滑环上平面度的检查等分8 或16 点,并将连接螺栓以及锥端紧固并点焊,以防松动。

(11)将Φ4 mm 耐油橡胶圆条按密封装配图装在护盖上,在转环的两分瓣面上涂上1515 厌氧密封胶后把紧成一个整体,然后利用不锈钢螺栓把紧转环于护盖上。两锥端紧定螺钉涂抹螺纹锁固胶后装于转环上,且两锥端紧定螺钉的背面不能高于转环外圆面。

(12)将Φ6 mm 耐油橡胶圆条按密封装配图装在检修密封盖上,在工作密封座的两分半面上涂密封胶后把紧,导向销装入后再将密封块按图安装到位。调整工作密封座与转环的间隙,左右间隙相等。但考虑到机组运行时转轮体有一定的上浮,上面间隙在调整时应比下面间隙适当大一些。调整合格后再把紧工作密封座于检修密封盖上。

(13)将部分纤维编织盘根按密封装配图位置安装于下游侧工作密封座与转环之间,再按图装垫环于密封座与转环之间。检查垫环与转环圆周方向间隙,左右间隙相等。考虑到机组运行时转轮体有一定的上浮,上面间隙在调整时应比下面间隙适当大一些。盘根安装完毕后,使用1 mm 塞尺检查通过为合格。

(14)将剩余的纤维编织盘根按密封装配图装于垫环的上游侧。在密封槽内涂抹黄油后将Φ4 mm 耐油橡胶圆条装于密封压盖的密封槽内,再将密封压盖装于工作密封座上,通过螺栓调整纤维编织盘根的松紧度。盘车检查有无异常声音,垫环是否发生干摩擦,纤维编织盘根是否过紧。

(15)把Φ4 mm 耐油橡胶圆条按照密封装配图装在集水盒上,再把紧集水盒于密封压盖上。

(16)安装完毕后,机组启动前应首先通入密封润滑水,检查润滑水压是否为0.2 MPa 以下,必要时进行调节。

(17)机组运行后,安排专人在主轴密封处进行观察,并使用测温枪对端盖进行测量,观察端盖温度变化情况,同时观察运行过程中主轴密封漏水量,如发现温度持续升高或漏水量持续增大则应立即停止运行,进行局部处理。

5 结语

结合机组B 级检修,与检修单位技术人员共同解决机组主轴密封漏水问题,防止缺陷进一步扩大引发安全事故,保证机组安全稳定运行。