大功率激光切割工艺的应用

2022-08-24周政敏刘艳明侯艳森

文/周政敏,刘艳明,侯艳森

(广东鑫源恒业电力线路器材有限公司,广东清远 511600)

2020年6月,国家发改委明确“新基建”范围,提出“以新发展理念为引领,以技术创新为驱动,以信息网络为基础,面向高质量发展需要,提供数字转型、智能升级、融合创新等服务的基础设施体系”的目标。其中“特高压”是新基建中的重点项目。电力金具是输配电中重要的组成部分,能够连接和组合电力系统中的各类装置,起到传递机械负荷、电气负荷及某种防护作用的金属附件。连接类金具是电力金具中需求量最大、品类最多的产品,其中联板类产品是金具中最重要的产品之一。采用更加先进的智能化生产工艺,对解决联板类电力金具产品生产产能瓶颈、减少生产能耗、提高原材料利用率、提高生产质量、减少生产成本,都有着重要的意义。

1.特高压输电线路对联板类电力金具技术的要求与解读

1.1 基本要求

特高压联板材料抗拉强度不低于500MPa。联板的挂点孔不允许使用套筒焊接,悬垂线夹在垂直导线的平面内,自由摆动角度不小于±15°;对于八分裂线路用V形串,摆动角度不小于48°。悬垂线夹能在垂直导线的平面内自由摆动±40°。

1.2 质量控制要求

联板类金具是主要的受力结构件,其连接受力孔多,形状复杂,要求孔位准确,切割表面光洁。金具零部件开孔错误、有缺口及缺材、正常视力可见的气孔与疏松等缺陷的应报废,杜绝堵焊、补焊。

1.3 传统工艺的缺点

目前较多采用的生产工艺为:火焰切割(等离子切割)—打磨—钻孔(定位—钻孔—倒角)—压印—热镀锌。

火焰切割利用氧化铁燃烧过程中产生的高温来切割碳钢。火焰切割设备的成本低,但是切割面会产生倾斜角。孔作为重要受力部位,不能直接切割出来,需要钻孔工序,但是钻孔容易出现错位、漏钻等问题,导致产品报废。

2.大功率激光切割设备的应用

2.1 激光切割原理

激光切割是利用经聚焦后的高功率、高能量密度的激光束照射到要加工的板材上,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而将板材割开。

2.2 采用激光切割的联板生产工艺优化

采用激光切割,精度高,表面光洁度高,变形小,因此大部分产品可以将孔直接切割出来。工艺路线:激光切割—打磨—压印—热镀锌。

2.3 采用激光切割生产工艺的生产成本核算

采用激光切割生产工艺,其设备使用的成本计算结果如表1所示。

表1 设备使用成本计算表

2.4 采用激光切割生产工艺的生产效率

采用激光切割,减少了产品周转的次数,提升了切割效率,提升了钢板的材料利用率,尤其是对多孔的PT板、DB板,材料综合利用率提升了10%。工序链减少了2个重点工序,生产效率提升了35%。激光切割排版如图1所示。

2.5 采用激光切割生产工艺的生产质量

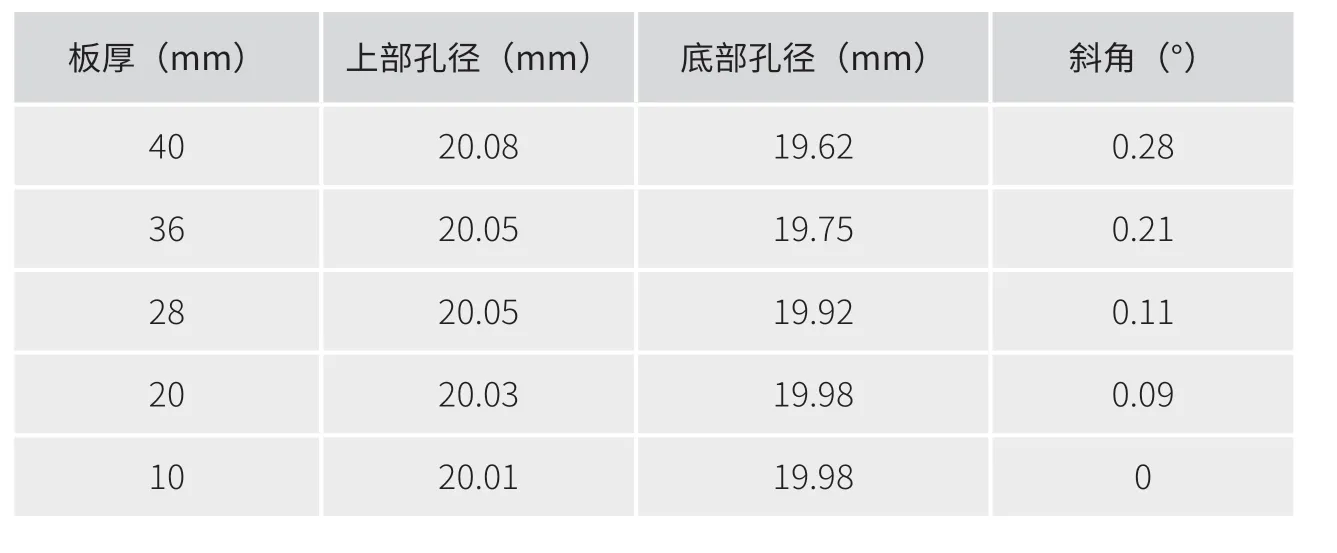

激光切割割缝小,切割面可以不需要打磨,在倒角后,可以直接热镀锌。采用激光切割生产工艺,切割变形小,切缝两边平行且与表面垂直,表面粗糙度低,斜口小;切割精度高,定位精度能达到0.05mm,重复定位精度可达0.02mm,杜绝了以往钻孔定位出现的偏差。通过对不同板厚的切割测量,笔者总结得出其精度偏差如表2所示。

表2 切割斜度偏差表

3.激光切割设备生产过程中的注意事项

3.1 设备采购

国产激光设备厂家很多,但是掌握关键技术的头部企业其实不多。大型设备的采购必须经过多种方式的调研考察和咨询。激光功率是决定工作效率和切割板厚能力的主要因素,因此,应按照实际生产需求选择激光功率,不能盲目选择大功率,因为功率越大,设备耗材、使用成本就越大。

工作台面的选择必须根据生产使用的实际情况来确定。为了提高工作效率,笔者建议采购交换工作台。

耗材是设备使用成本的主要组成部分,耗材是否通用、容易采购,也是设备采购的关键因素。

售后服务是选择设备厂家必须考虑的实际问题,尤其是大功率激光设备。设备价值高,维修、使用都是需要非常专业的技术指导才能完成的工作。优质的售后服务将为以后的设备使用减少很多烦恼。

3.2 设备使用和维护

镜片的维护:光学镜片表面应保证清洁,切忌用手或物直接接触,这样容易造成镜面划伤。生产过程中,镜面会经常沾有灰尘,会导致切削质量下降,甚至导致切割头温度超高、设备报警停机,工作人员应及时采用软绵纸加酒精对镜片进行擦拭,保证其光洁。不能有效改善或解除报警的,应及时更换保护镜片。

切割头的维护:切割头的中心与激光的同轴度是设备使用的重点检查点。切割头中心偏移会导致切割不透、排渣不畅、切割面粗糙等缺陷。

在更换切割头后,技术人员必须细心地调整喷嘴中心与激光的同心度,可以采用黏胶纸与切割头粘贴接触,再撕下查看粘贴纸与切割头接触痕迹的方式,检查切割头的同心度,反复调整,直至完全同心。另外,切割头在使用时容易沾有熔渍,严重时导致切削质量差,甚至不能切削、设备报警,应及时清理或者更换。

3.3 切割进给速度的选择

观察切割火花的形状,可判断进给速度是否合适:

(1)切割火花由上往下扩散的,且前后扩散均匀,切割面呈现较平稳线条,且下半部分无熔渍产生,速度适中。

(2)切割火花向后倾斜,切割速度过快,应调慢切割速度。

(3)切割火花呈现不扩散且火花较小,凝聚在一起,是功率过大或者速度太慢造成的,应将速度调快。

4.生产质量管理和后续工序处理

切割生产应遵循首检—巡检—终检的生产质量控制程序。对切割样品进行首检,能够及时发现产品编程尺寸的错误,及时纠正,可以预防出现大批量尺寸错误。巡检过程重点检查产品切割质量,预防因切割过程中割嘴、镜片、气压等关键指标出现异常,即使出现异常,也能够及时处理,从而保证产品质量的一致性。

激光切割机采用双轨三轴联动的精密控制方式,定位精度能达到0.05mm,重复定位精度可达0.02mm,完全杜绝了以往钻孔定位出现的偏差。

经过反复切割测量和实验,大功率激光(20000W)切割设备切割板厚在36mm~40mm时,斜角在0.25~0.31°;切割板厚在8mm~32mm时,斜角在0 °~0.15°。因此加工完成后,施工人员还应对孔边进行1×45°倒角。经过实验对比,其锥度和孔边对受力螺栓的剪切影响甚微。

产品完成切割后,施工人员应对产品周边进行打磨和冲砂处理,打磨掉切割刃面,而冲砂处理能有效减少切割毛刺、锈蚀等,有利于有序的热镀锌加工,且能提高产品镀锌后的锌层附着力。

5.结语

随着激光切割技术的成熟,大功率激光设备得到了推广,市场价格也明显下降,2万~3万瓦激光切割设备的出现,给我们提出了更先进的智能化加工的技术。

采用大功率切割工艺,能够有效提高生产效率,减少产品生产能耗,提高产品质量,减少生产成本,符合节能、绿色、高效、智能的现代化生产模式,可以切实提高联板类电力金具产品的生产效能、产品质量,缩短企业交货周期。