基于RBI分析的在役安全阀校验周期的确定

2022-08-24柴军辉张子健董晓冬张小龙陆建平顾海云袁时杰

柴军辉 张子健 董晓冬 张小龙 陆建平 顾海云 徐 浩 袁时杰

(1.宁波市劳动安全技术服务有限公司;2.宁波市特种设备检验研究院)

安全阀是承压类特种设备的重要安全附件之一,是防止压力容器、压力管道和锅炉发生超压的一种安全泄放装置,也是确保设备安全运行的一道重要防线。 安全阀在化工企业中的使用量极为庞大,仅宁波地区就有近10万台在役安全阀[1,2]。目前,国内安全阀校验与管理工作主要是依据TSG 21—2016 《固定式压力容器安全技术监察规程》和TSG ZF001—2006《安全阀安全技术监察规程》,两者均要求安全阀每年至少校验一次,但同时也提到:符合相关条件时可以延长校验周期,最长可以延期5年,条件是必须全部满足规范中的要求,具有一定的难度[3]。 例如,安全阀制造单位需要提供弹簧的相关测试试验数据、能够证明安全阀运行的可靠性、使用单位需要建立安全阀校验站及安全阀需要进行在线检测等。 这些条件会在一定程度上限制安全阀使用单位实施校验延期, 并与化工企业需要生产装置长周期连续运行的目标存在着矛盾[4]。笔者通过RBI分析,推算在役安全阀的失效可能性和失效后果,可得出风险的分布情况,进而对在役安全阀进行分类, 综合考虑众多影响因素后, 最终针对不同风险制定不同的校验周期和日常管理维护策略。

1 RBI分析原理

由于RBI计算所用的软件是基于美国石油学会API 581《基于风险的检验方法》编制的,因此对API 581中有关在役安全阀RBI分析原理做一介绍。

1.1 安全阀失效可能性计算

1.1.1 未能开启的可能性

其中,ηupd计算过程与未能开启失效的计算过程相同,但该过程中涉及的威布尔特种寿命参数ηmod不同于未开启失效中的ηmod,应按下式计算:

其中,软阀座修正因子Fs、环境修正因子Fenv和威布尔参数ηdef均可通过查表获得。

1.2 安全阀失效后果计算

1.2.1 开启失效后果

计算安全阀开启失效后果的过程中, 需将超压时的压力p0代替所保护设备的操作压力ps,而且p0需要根据超压情况逻辑进行判断,然后查表获取数值。 按设备失效后果的计算流程进行, 最终以安全阀所保护的设备失效后果作为安全阀开启失效后果。

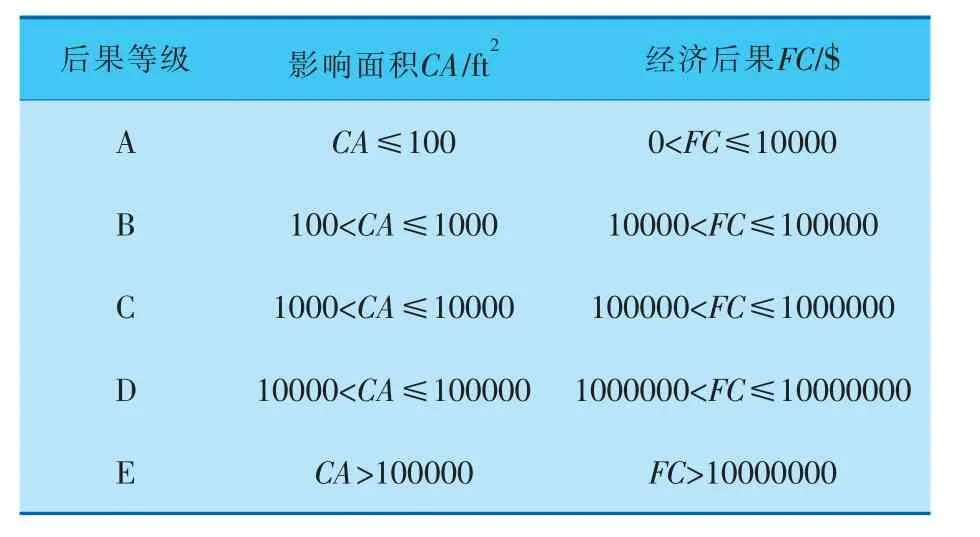

API 581中开启失效后果的划分原则主要涉及影响面积 (Consequence Area) 和经济后果(Financial Consequence)两方面,据此划分的后果等级见表1。

表1 后果等级划分

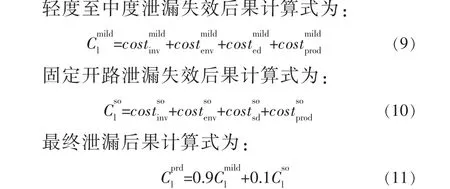

1.2.2 泄漏后果计算

安全阀泄漏分为轻度至中度泄漏和固定开路泄漏两种情况, 泄漏后果计算需要考虑4种费用:因泄漏产生的介质损失费用costinv、 环境清理费用costenv、安全阀维修费用costsd和因停机维修造成的停工费用costprod。

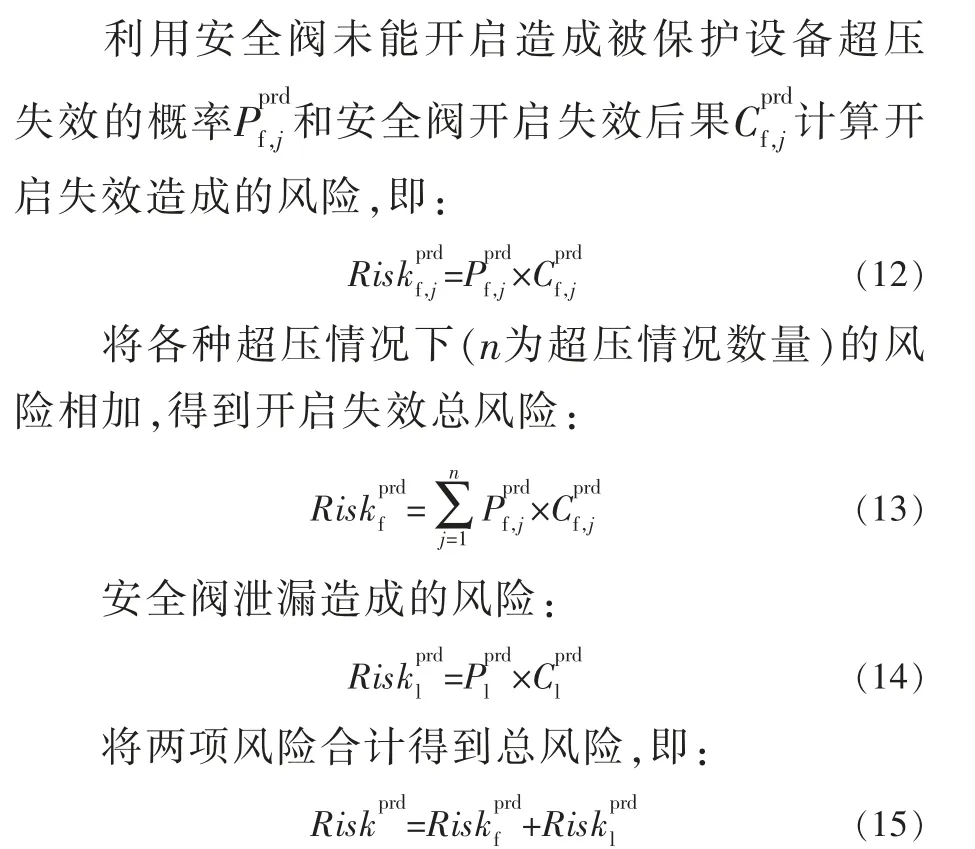

1.3 安全阀风险分析

2 RBI分析在PTA装置中的应用

2.1 安全阀基本数据收集

拟对宁波地区某化工企业PTA装置的64台安全阀进行基于API 581的RBI分析。 安全阀RBI计算前,需对安全阀所保护的设备进行RBI计算,即提取设备失效可能性和设备失效后果作为计算参数。 因此,本数据收集分为两部分:

a. 安全阀数据。 主要包括安全阀投用日期、位号、通径、整定压力、材料、运行温度、操作工况、安装方式、介质、类型、上次校验日期及上次校验类型等关键参数;

b. 被保护设备的数据。主要包括设备投用日期、编号、材料、介质、内径、长度、壁厚、腐蚀裕量、设计温度、设计压力、操作温度及操作压力等关键参数。

2.2 RBI分析软件与初始假设条件

本次RBI分析所采用的是DNV(挪威船级社)的Synergi Plant RBI Onshore 5.5软件,是基于API 581开发设计的, 可以定量计算失效可能性和失效后果,该软件具有安全阀计算专用模块PRD,可连带计算换热器、反应器、塔器及球罐等常见的安全阀所保护的设备。

在分析过程中, 部分基础资料难以收集齐全,需提出合理假设,其中主要的假设如下:

a. 所保护设备的材料可替换成相应或相近的ASME材料牌号。例如,SA 283 Gr C代替Q235B,SA 516 Gr70 代替Q345R,阀门材料碳钢C.S.由SA 283 Gr C代替。

b. 对于分析软件数据库中没有收录的介质可近似代替,选取较为接近的介质进行后果计算。

c. 对于混合型介质,综合考虑各部分含量与介质的危害性,选取其一进行计算。

2.3 RBI分析结果

将64台安全阀数据与64台安全阀所保护设备的数据录入软件进行计算,当前评估日期设置为2021年3月4日, 历史校验周期均为 “一年一校”, 依据TSG 21—2016中规定的最长可延期5年, 将来风险的时间节点设置为2022年3月4日、2023年3月4日、2024年3月4日、2025年3月4日、2026年3月4日,RBI分析结果如图1所示。

图1 RBI分析结果

由图1可见, 风险矩阵中包含128个评价单元,这是计算软件将安全阀和保护设备一并计算后所显示的结果, 将安全阀数据进行筛选并统计,结果见表2。

表2 不同时间节点安全阀风险分布情况

由表2可知,在无校验的情况下,从第3年开始,大部分安全阀为中高风险状态,中低风险安全阀占比较少, 这与PTA装置操作工艺有密切关系,安全阀大多处在高压下(不低于10 MPa),高温工况也较为普遍,最高可达510 ℃,同时还普遍处于强腐蚀性环境。

3 安全阀校验周期的确定

3.1 校验周期的确定原则

参考TSG 21—2016《固定式压力容器安全技术监察规程》中的相关规定,将安全阀校验周期划分为1、3、5年。 根据安全阀风险等级确定下次检验日期,重点关注风险高的安全阀,适当缩短其校验周期,而对于风险低的安全阀可适当延长其校验周期。另外,由于RBI分析具有一定的局限性,风险的量化过程不能保证与实际情况完全等同[5],因此还需要结合安全阀的服役工况、介质性质、日常检查情况和企业运行经验,制定出3个校验周期的确定原则:

a. 符合所列条件之一的, 可实行 “一年一校”。 下一时间节点风险状况为高风险;下一时间节点安全阀失效可能性等级为4级或者5级的;介质存在有严重堵塞倾向的安全阀;有明显应力腐蚀开裂倾向的安全阀;历年离线校验时均发现存在明显腐蚀的安全阀;在日常检查中,发现安全阀存在异常起跳或泄漏的情况;盛装介质毒性危害程度为极度或高度危害的。

b. 符合所列条件之一的, 可实行 “三年一校”。 基于当前评估时间,3年后的风险为中风险;基于当前评估时间,3年后的风险为中高风险,但失效可能性等级不大于3级的。

c. 符合所列条件的,可实行“五年一校”。 基于当前评估时间,5年后的风险等级为低风险的。

将以上安全阀校验周期的确定原则,应用于本次所评估的64台安全阀,以2021年3月4日为起点,确定其校验周期的统计表(表3)。

表3 某PTA装置安全阀校验周期统计

由表3可知,PTA装置的安全阀因苛刻的操作工况,其中大部分需进行“一年一校”,仅有8台可进行延期校验,而这8台安全阀基本处于常温、中低压且无腐蚀性介质的工作环境。

3.2 两次校验间的日常维护管理策略

基于前述校验周期的确定原则,对于不同风险等级的安全阀,在两次校验周期间仍需进行日常管理维护, 维护管理条例应参考TSG ZF001—2006,在线检查频率可按表4执行。

表4 安全阀在线检查频率

“一年一校”的56台安全阀,可基于当前时间节点的风险等级, 依据表4确定在线检查频率;“三年一校”的8台安全阀,应基于3年后达到的风险等级(选其中最高等级),依据表4确定在线检查频率,确保所有风险处于可控范围内。

4 结束语

基于API 581的RBI分析方法,综合考虑影响安全阀风险的一系列重要因素,给出了在役安全阀延期校验周期的确定原则和在线检查频率的推荐值,可供安全阀的使用单位、校验单位和监察部门参考,为今后安全阀技术监察规程的修订提供相关数据支撑。