热室内板型乏燃料组件水隙检测系统研发

2022-08-24张小刚朱吉印窦勤明

张小刚,汤 慧,朱吉印,葛 腾,窦勤明

(1.中核北方核燃料元件有限公司,包头 014035;2.中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

目前,研究堆燃料元件多为管状或板状,不同层燃料管(板)之间设计有一定宽度的流道间隙(水隙),用来保证核反应产生的热量被冷却剂及时带走[1-3]。水隙的宽度必须满足一定的技术要求,否则会造成冷却程度不同,热量分布不均匀,影响反应堆内的安全运行。

国内研究堆燃料组件第一代水隙检测设备采用手工移动的涡流探头,检测结果以纸带打点的形式记录。第二代水隙检测设备采用半机械式的移动超声探头,检测结果采用专用软件记录[4]。第一代和第二代水隙检测设备不适用于辐照环境,存在如半导体材料以及通用光电开关无法使用、有机材料脆化等问题,故需设计制作辐照环境下专用的水隙检测设备以满足乏燃料组件的水隙检测。

笔者研制了一种具有自主知识产权的热室用板型乏燃料组件水隙检测系统,主要用于裂变后CARR(中国先进研究堆)板型燃料组件水隙的检测,可以为研究燃料元件在堆内运行后的水隙状况提供依据。

1 检测原理

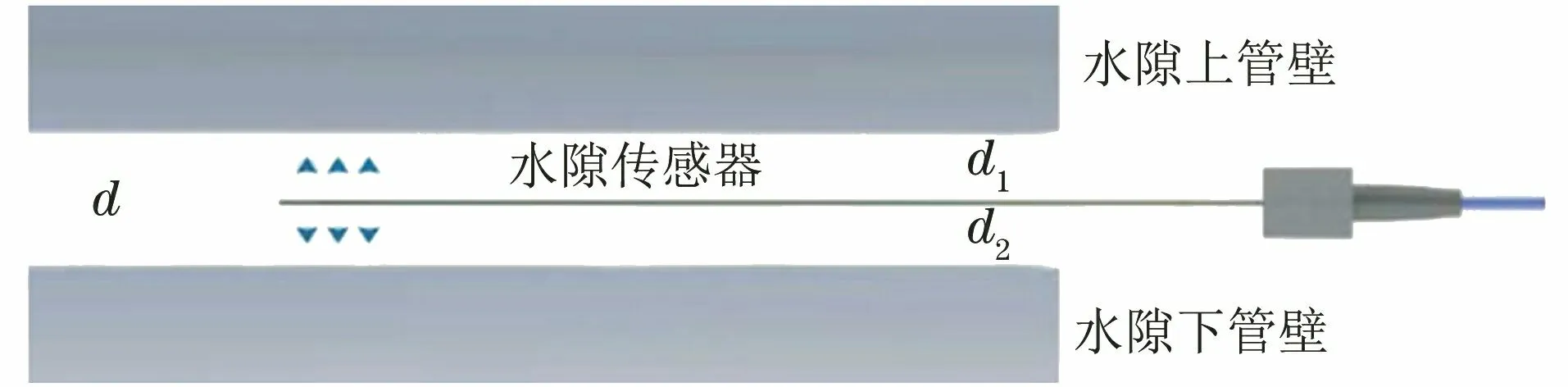

板型燃料组件由多张单板通过机械的方式组合而成,组件中相邻单板之间留有一定间隙,以便让冷却水通过,带走核反应产生的热量,通常称为水隙,板型燃料组件水隙结构如图1所示。通常来说水隙高度为0.9~2.9 mm,宽度为30~50 mm,深度为1 000~1 500 mm,常规测量器具、仪器不能深入到细长的燃料元件水隙内测量其高度,并且常规测量仪在强电离辐射场内无法正常工作,不适用于核反应堆内在线测量和出堆后乏燃料元件测量。

图1 板型燃料组件水隙结构示意

文章所提出的水隙测量传感器以理想平板电容传感器为基本原理。传感器和被测组件水隙管壁均为平板结构,形成一个理想的平板电容,传感器和被测组件水隙管壁为电容的两个极板。当给传感器极板前端的线圈通入交变电流时,线圈产生交变磁场,在两个极板上均产生感应电势和感应电流,此时通过传感器的测量电路可测得两极板间电容值C[5-6]。

根据理想平板电容原理,极板间距d和电容值C成反比关系,即

d=εS/C

(1)

式中:ε为空气介电常数;S为传感器极板面积。

对于一个固定的传感器,εS是一个可标定的常数。因此,只需测量电容值即可计算出极板间距d。

水隙测量传感器上下各有一个线圈,可同时测量上下两侧的间隙大小(d1,d2),相加即可求得整个水隙尺寸d,板型燃料组件水隙检测原理如图2所示。

图2 板型燃料组件水隙检测原理示意

2 检测系统组成

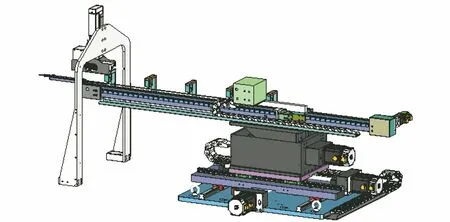

检测系统由专用水隙测量探头、检测平台、数据处理分析系统等组成(见图3)。

图3 水隙检测系统组成

专用水隙测量探头主要用于测量传感器与水隙上、下壁的距离,由板状金属支撑杆、上下传感器线圈、上下传感器电容测量装置等组成。

检测平台主要用于实现检测系统的运动及定位,由组件支撑架、探头运动机构支架、摄像导引装置、电气控制装置等组成。

数据处理分析系统主要用于实现运动操控、信号采集、数据分析计算等功能,由计算机、操作及数据处理软件等组成。

3 系统关键设计

要实现热室内乏燃料组件的水隙测量,需要集成设计专用检测平台。在系统设计中,重点考虑以下设计要素:① 为了便于水隙传感器伸入高度不超过3 mm的水隙中,设计专用薄板式水隙测量传感器结构(探头);② 为了实现自动测量,设计三维运动装置;③ 为了实现视觉引导自动对准流道间隙,设计视觉相机导引装置;④ 为了避免探头偏离预设方向,设计探头导向套;⑤ 为了保证燃料组件安装位置,设计专用燃料组件定位工装。

3.1 专用水隙测量探头设计

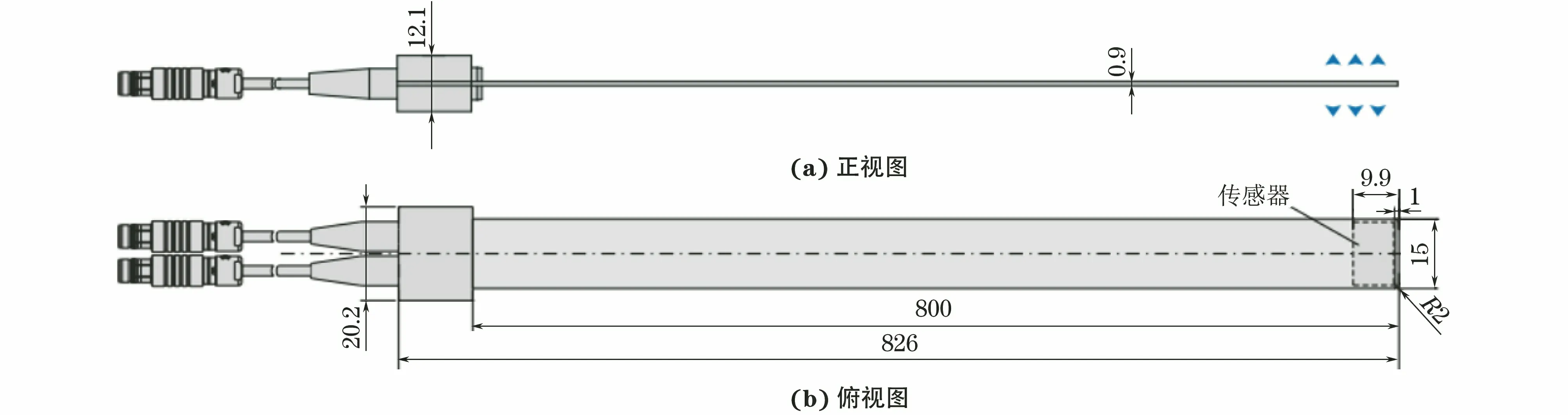

水隙测量探头为薄板式,包括上下两片传感部分和其提供支撑的连接杆。该探头为双通道探头,前端敏感区上下各有一枚传感器,可同时测量上下被测板距离上下敏感部分的分位移,进而综合计算出上下被测板之间的距离。探头检测精度为±5 μm,测量时组件端头无盲区,探头重量不大于300 g,可实现对0.92.9 mm 微小水隙的实时测量和实时显示,流道间隙传感器结构如图4所示。

图4 流道间隙传感器结构示意

3.2 三维运动装置设计

三维运动装置由组件支撑架、探头运动机构支架等组成。考虑到装置的频繁搬运,在设计制造中将被测组件的支架与探头、水隙定位对正运动机构共置于同一变形量极少的铝合金平台上。探头运动机构与组件支撑架采用活性连接,使用时,将探头运动机构卡于组件支撑架的立柱卡槽上;不使用时,可从卡槽拿下,放置于其他合适位置。

探头支架在y/z方向的水隙与探头对正定位是由y/z方向运动机构模组来完成的,定位时,y/z轴同步运动,可以高效地完成探头与组件水隙中心的定位对正。

探头在x方向进出水隙的运动则是以高精度伺服电机为动力,传动机构通过滚珠丝杠带动滑座上的探头实现探头的推进进入与收缩拉出,探头尾部的连接电缆由拖链辅助行走,探头x方向收缩机构整体独立。

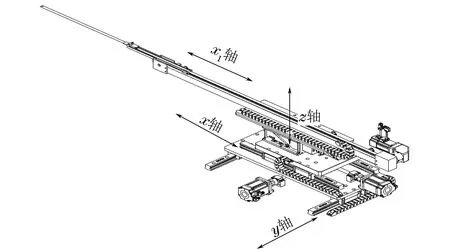

探头运动支架上配置有一个微型摄像头,可将图像信号传输到中心监控屏上,便于检测人员实时观察,视觉对准机构结构如图5所示。此外,探头在输送轨道上配置有激光开关,用于探头在推送过程中的安全保护。四轴运动机构配合视觉对准系统,可实现自动对正间隙位置的功能,四轴运动机构结构如图6所示。

图5 视觉对准机构结构示意

图6 四轴运动机构结构示意

3.3 视觉引导自动对准流道间隙

为提高检测过程中的安全性和传感器使用寿命,组件端头加设了一台视觉相机(见图7),检测时首先用该相机拍照确认流道间隙层间位置,驱动探头导向套至初始位置,然后才能驱动探头进入缝隙内检测。机器视觉组件包括面阵相机CCD (电荷耦合器件)、镜头组件、光源组件、控制器组件等。可通过视觉引导装置获得每个流道间隙的二维坐标以及水隙入口处的准确宽度,水隙入口二维坐标和宽度测量结果如图8所示。二维坐标可用来引导探头导向套,使其自动对准流道间隙的入口,入口宽度可以用来辅助判断流道间隙的大小是否适合探头进入。

图7 视觉相机实物

图8 水隙入口二维坐标和宽度测量结果

3.4 探头导向套设计

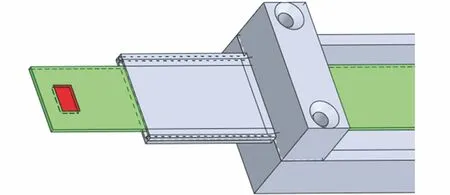

检测探头在自然状态下的位置并不完全固定,且轴向长度远大于径向宽度,故当检测探头沿x1轴向前移动时,为了准确地将探头送入水隙中,需在x1方向运动部件的末端至待检工件之间加装一个导向套,起固定及导向作用,导向套结构如图9所示。

图9 导向套结构示意

导向套材料为304不锈钢,表面粗糙度不大于3.2 μm,人眼可观测探头状态。导向套的入口尺寸稍大于检测探头尺寸,探头总是置于导向套入口内。检测时,导向套的锥形设计通道可将探头顺利送入水隙入口处,避免探头与燃料板碰触发生损坏。

组件端头(燃料板水隙)两端各有插销舌片,其伸出约20~30 mm。初步考虑可不测量舌片下方位置,如需测量,则导向套在到达舌片前即可停止,探头直接伸出亦可实现准确进入。

由于x1轴探头的长度为1 200 mm,探头截面尺寸为6 mm×0.9 mm(长×宽),探头长度较长会导致探头使用一段时间后发生向上翘曲变形的现象(见图10)。因此,笔者在设计x1轴时优化了结构,在探头上方增加一排压轮,用来限制探头向上变形,x1轴运动组件结构如图11所示。

图10 变形探头外观

图11 x1轴运动组件结构示意

3.5 组件定位工装设计

在组件上料时,由前挡块、定位工装和压紧气缸固定了组件在前后、上下、左右方向的位置,其定位工装结构如图12所示。对于组件摆放前后位置的微小差异,可通过探头的起始信号来判断探头进入水隙的时刻,并以此点为开始,通过软件控制探头向前进给1 100 mm,以此来自适应位置的差异。最大适应度为前后摆放误差为±30 mm。物料支撑平台设计有仿形定位槽,保证组件能牢固固定在支撑平台上,同时压力可以在0~0.6 MPa范围内调整,确保物料不会被挤压变形。

图12 板型燃料组件定位工装结构示意

4 验证试验

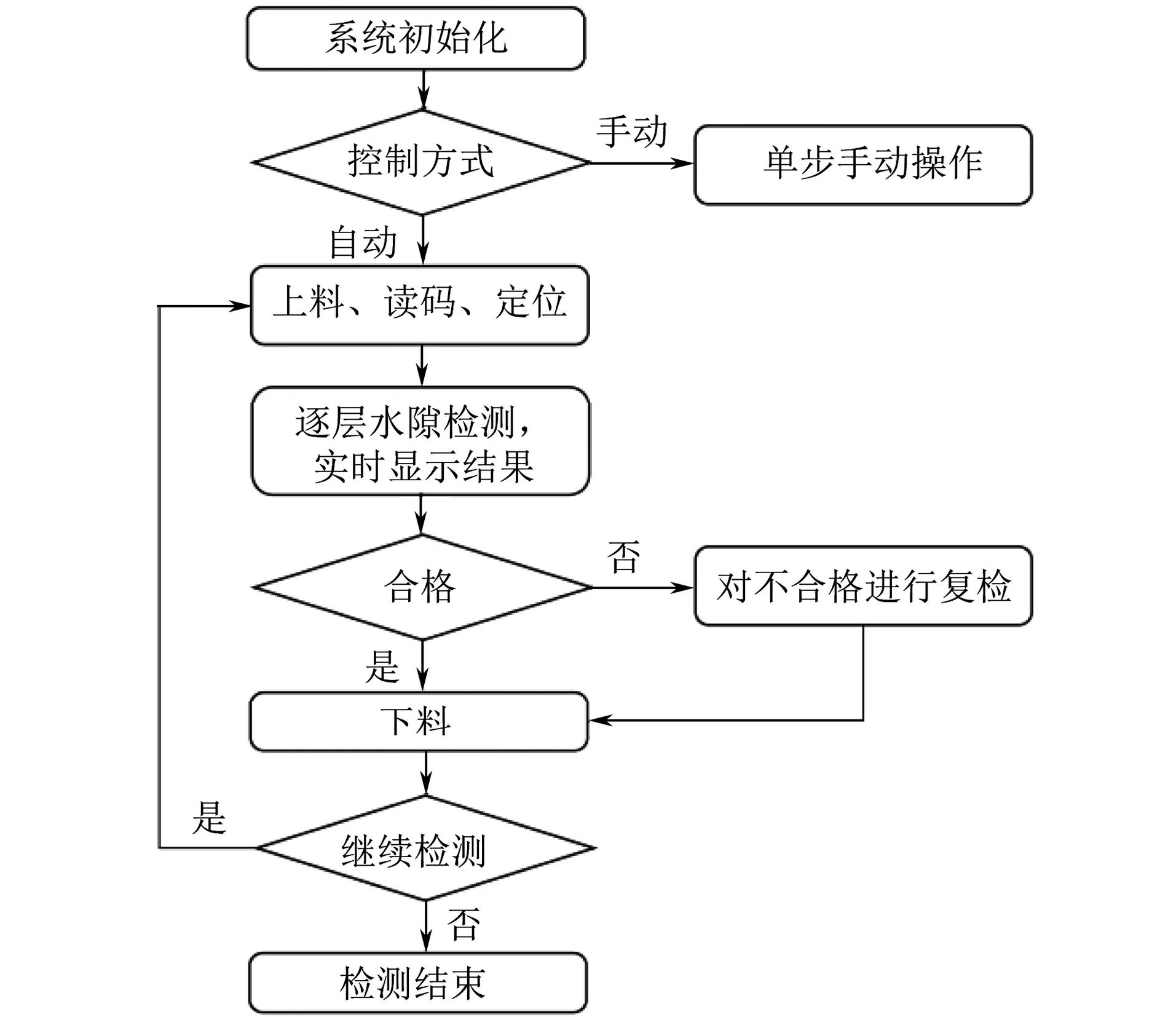

4.1 检测流程

进行板型乏燃料组件水隙检测时,从组件传输通道将单个待检测组件传至热室,利用机械手将被测组件按规定放置在备物料平台上,输入组件编号后,组件端口的相机拍摄端口截面照片,通过图像分析引导导向套至初始位置并进入水隙内部。探头首先自动快速伸入水隙中,然后匀速回退。回退过程中,软件采集探头所经路线上的水隙厚度值,并以数据和曲线的形式显示,最终自动生成报告图谱。板型乏燃料组件水隙检测流程图如图13所示。

图13 板型乏燃料组件水隙检测流程图

4.2 验证试验

采用7种不同间隙尺寸试块,在每种试块中等间隔取样,获得10个间隙的尺寸测量值,对检测系统的测量精度进行验证。间隙尺寸测量数据如表1所示,可以看出,测量数据准确,最大偏差为-11.15 μm,系统检测精度为±0.02 mm。

表1 间隙尺寸测量数据 μm

4.3 实际测试

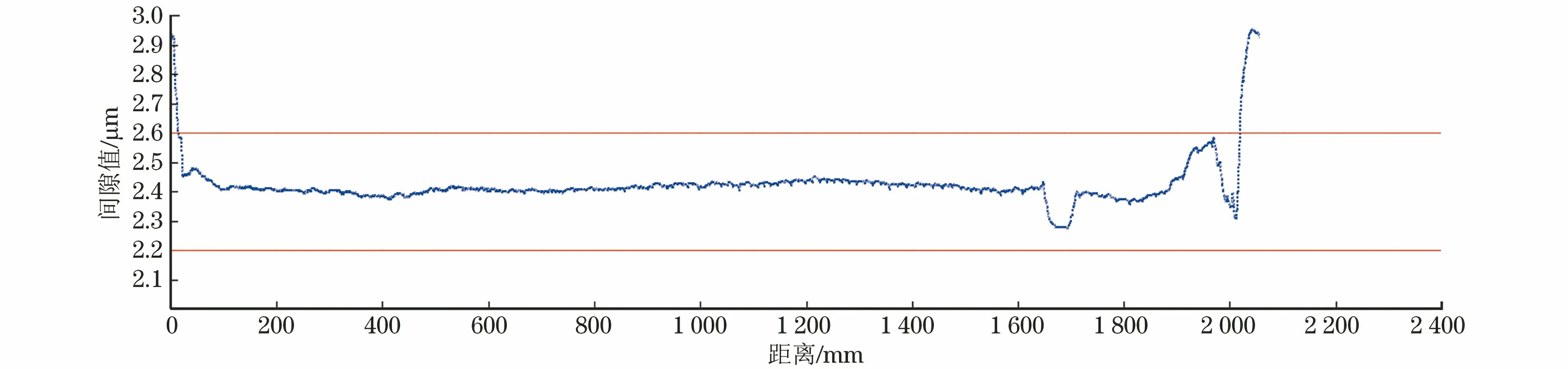

采用该设备对CARR板型乏燃料组件进行流道间隙自动检测,检测结果如图14所示。

图14 CARR板型乏燃料组件流道间隙检测结果(第9层,第2条)

可以看出,该方法能检测出异常流道间隙。其中某组件第9层(y轴70.5 mm,z轴38.245 mm,x轴180 mm处)疑似有杂物起泡,流道间隙宽度约为2.2 mm,比名义值小0.2 mm,异常组件流道间隙检测图谱如15所示。

在热室内对组件进行解体,将燃料板依次取下,发现燃料板未有弯曲变形等异常现象,利用高分辨率宏观观察装置对表面进行初步观察,发现距板尾端180 mm处存在黑色斑点。通过金相解剖发现,流道间隙异常位置出现了肿胀,凸起高度达0.2 mm。试验结果表明该流道间隙检测设备能够应用于板型乏燃料的组件流道间隙检测,检测结果准确可靠。

5 结语

研制的热室用板型乏燃料组件水隙检测系统,能够准确测量板型组件各层水隙的大小,具有检测精度高、速度快、自动化程度高、测量便捷等特点。采用该系统对CARR板型乏燃料组件水隙进行检测,试验结果表明,所检测的板型燃料组件流道间隙宽度为0.9~2.9 mm,检测精度为±0.02 mm,有效发现了组件内的异常水隙位置,实现了裂变后板型燃料组件水隙的检测,可为研究燃料组件堆内运行后的水隙状况提供依据。

图15 异常组件流道间隙检测图谱(第9层,第1条)