HXD1型电力机车电动门设计

2022-08-24李昌奇赵日出吕清帆

李昌奇 赵日出 吕清帆

(湖南联诚轨道装备有限公司,株洲 412001)

八轴大功率交流传动HXD1型电力机车由A节车和B节车重联组成,整车额定功率为9 600 kW,最大运行速度为120 km·h-1。HXD1型电力机车在后端墙重联处设有机械门(后端门),用于司乘人员往返A节车和B节车进行巡查、换端操作和维护检修等[1]。在重联处的传统机械门采用碳钢材质,机械式闭门器,但手动解锁所需力矩大。由于机车在运行时机械间存在负压,导致不易开门,且手动操作时存在夹伤司乘人员的安全隐患。新研发了一种通过感应信号驱动的电动门可以解决上述问题[2],采用感应式开关门模式,当司乘人员进入感应区时,电动门执行自动解锁。整个过程司乘人员不需要对后端门手动进行任何操作,即可安全、快速通过重联区域。

1 电动门概述

电动门主要由门页、电控箱、连杆机构、锁闭系统及传感器等组成,安装在机车车体的后端墙上,见图1。

1.1 门页

1.2 电控箱

电控箱包括电源模块、控制器、电机、继电器以及行程开关等部件,是电动门的控制中枢,通过电机(集成减速机构)产生转矩,驱动连杆机构动作。电控箱箱体主要采用碳钢材质,盖板采用铝合金材质。

1.3 连杆机构

连杆机构承担着传递电机转矩、与门锁配合实现开门和关门的功能。

1.4 锁闭系统

锁闭系统主要由电磁铁、门锁以及复位弹簧等部件组成,主要功能是在电动开闭过程中实现锁门和电动解锁,以及在手动开闭过程中实现开闭门。

1.5 传感器

电动门共有5个传感器,包括1个微波传感器和4个光电传感器。其中,微波传感器和光电传感器1安装在门页上方对应的顶盖上,光电传感器2安装在电控箱底部盖板上,光电传感器3安装在电控箱左侧盖板上,光电传感器4安装在门后(重联区顶部)。传感器负责感应区域接收感应信号并传送至控制器。

2 主要技术参数和工作原理

2.1 主要技术参数

电动门外形尺寸(长×宽×高)为1 744 mm×474 mm×115 mm,额定输入电压为直流110 V,额定功率为200 W,总质量约为80 kg,传感器感应距离为3.5~5.0 m,开启/关闭时间为3~6 s。

2.2 工作原理

电动门电气原理图见图2,其中直流110 V来自机车的控制电源。电控箱中,直流24 V电源为微波传感器、光电传感器1~光电传感器4(图1中所示为光电传感器3,其他3个光电传感器见图3)、中间继电器KA3和KA4及行程开关SQ1、SQ2供电;电控箱中,直流48 V电源为电磁铁继电器KA1、电机控制继电器KA2及控制器(数字信号处理器[4])供电。控制器基于接收的输入及反馈信号,通过内部控制逻辑发出相应指令[5],指挥电机和门锁等部件有序工作。微波传感器或光电传感器将探测的信号传送至控制器,控制器判断后控制电机运行,同时监控电机转速及电流,通过控制电机转速、正转和反转等实现开门与闭门动作。

在相同的摩擦磨损试验条件下,GH3536基体的质量损失达到3 mg,而NiAlW涂层仅为0.8 mg,是基体的27%。尽管大气等离子喷涂NiAlW涂层的摩擦因数更高,但其磨损量明显更低,高温耐磨损性能比基体好。

电动门运行示意图,见图3。微波传感器与光电传感器的工作区域共同构成电动门的感应区域。电动门设计有电动和手动两种工作模式。

2.2.1 电动模式

假设人由机车的A节车经过重联区域走到B节车,电动门的工作过程如下。

(1)当人由A节车机械间走向重联处时,在靠近电动门1约4 m距离时,微波传感器接收感应信号输入至控制器,控制器输出信号使电动门1的电磁铁继电器KA1和电机控制继电器KA2得电,从而给门锁电磁铁YA和电机M供电,开始执行解锁和开门动作。4 s左右后,从闭门位运行至开门位,在开门过程中蜂鸣器HA红灯闪烁并发出蜂鸣声。开门到位后,开门行程开关SQ1动作,控制器通过继电器KA2切断电机M的供电,而电机M通过其减速机构将门页锁定在开门位置。

(2)当人穿过电动门1进入重联区域(电动门1和电动门2之间的区域)后,B节车电动门2门后光电传感器感应到信号,2 s内执行开门动作。开门到位后,开门行程开关动作,门页被锁定在开门位置。

(3)当人离开电动门1感应区域10 s左右时,电动门1电机反转,驱动连杆机构开始执行闭门动作。4 s左右后,电动门1闭门到位,在闭门过程中蜂鸣器HA红灯闪烁并发出蜂鸣声。闭门到位后,闭门行程开关SQ2动作,随后电机电源被切断,电机停止工作,门页则被锁定在闭门位置。

(4)当人通过电动门2走向B节车机械间,在离开电动门2感应区域10 s左右时,电动门2电机反转,驱动连杆机构开始执行闭门动作。4 s左右后,电动门2闭门到位,闭门到位后门页被锁定在闭门位置。

2.2.2 手动模式

电动门有两个从电动模式转换到手动模式的转换按钮SB1和SB2,其中SB1安装在电控箱底板上,SB2安装在门后(重联处)的车体门框上。按下电动门任意一个转换按钮,电动门从电动模式转换到手动模式后可执行手动操作。

3 结构强度分析

电动门门页主要采用铝合金5083-H111材料,材料的抗拉强度为275 MPa,屈服强度为125 MPa;电控箱主要采用碳钢Q195和铝合金5083-H111材料。以门页为例,以下分别从静强度、疲劳强度及模态等方面对结构进行仿真计算分析。

3.1 静强度分析

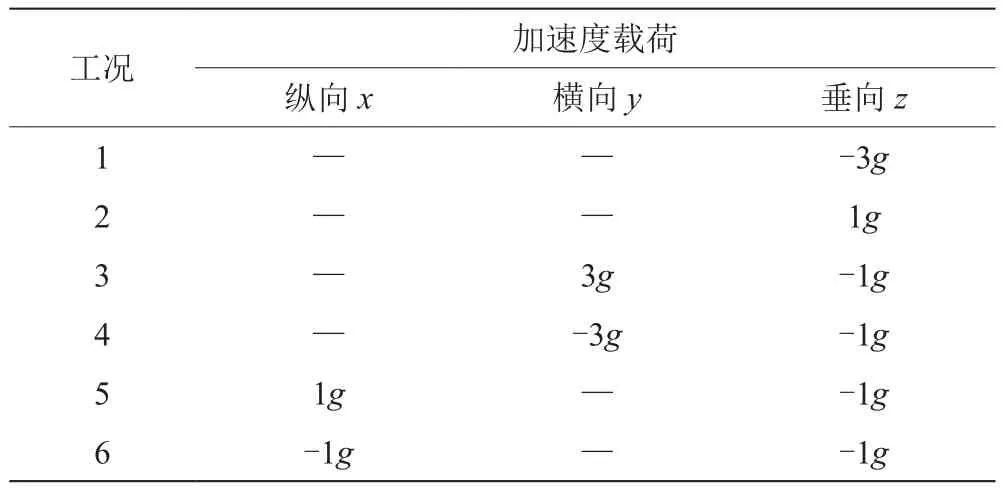

考虑到载荷状况比较平稳,采用ANSYS静态求解器,利用程序自动控制求解。在运行过程中,考虑电动门主要承受自重、垂直向下重力加速度、运行过程中的冲击加速度以及正面能承受4 000 Pa压强等载荷需求,根据《铁路应用 铁路车辆车体的结构要求》(EN 12663—2010)标准中第6.5.2节设备附件的验证载荷要求,结合表1的6种工况进行计算,得出门页最大等效应力位于门页骨架上(工况6),最大等效应力值为49.373 MPa(见图4),小于材料静强度许用安全应力108.690 MPa,满足门页的结构静强度设计要求。

表1 加速度载荷组合方式

3.2 疲劳强度分析

按照EN 12663—2010标准中第6.7.3节设备附件的要求,设备在3个方向的加速度载荷按8种组合工况进行加载(纵向x取值±0.3g,横向y取值±0.4g,垂向z取值1g±0.3g)。根据疲劳缺口式样疲劳寿命S-N曲线分析可知[6],预期寿命在107时对应的疲劳许用应力为200 MPa。门页疲劳强度仿真最大等效应力出现在门页骨架上,最大等效应力值为48.928 MPa,门页在对称循环下的疲劳应力为0.36 MPa,均小于材料的许用疲劳应力200 MPa,满足门页结构疲劳强度设计要求。

3.3 模态分析

根据《铁路应用 机车车辆设备 冲击和振动试验》(IEC 61373—2010)对门页进行模态仿真计算,第一阶模态为114.71 Hz,远高于机车车体的固有振动频率(一般小于20 Hz),因此门页在车辆运行环境激励频率范围内不会发生共振。

4 型式试验

4.1 绝缘耐压试验

按照《轨道交通 机车车辆电子装置》(GB/T 25119—2010)进行绝缘和耐压试验。将电动门所有对外连接的带电部件短接,用500 V兆欧表测量短接点对地的电阻,测量结果为42.1 MΩ,满足技术规范不小于5 MΩ的要求。在短接点与接地点之间施加交流1 000 V/50 Hz交流电,试验时间为1 min。试验过程中,无闪烁、击穿现象。试验后,电动门能正常工作,满足技术规范要求。

4.2 功能试验

4.2.1 自动启闭试验

调节供电电源为直流110 V±0.5 V,用试验工装模拟电动门在机车上的安装方式,安装好电动门,依次执行门页开关功能及按照2.2.1节电动模式进行试验。重复测试5次,试验结果表明电动门响应正确且与功能设计保持一致。

4.2.2 防夹试验

在门开、闭运动过程中,在门页与门框之间放置Φ50 mm的障碍物,直致门页夹住障碍物。试验结果显示,当门页夹住障碍物时,门页停止当前的动作,延时1 s后执行与反向力相同方向的动作,直到门页打开或关闭到位为止,且在4 s后恢复自动开闭功能。

4.2.3 手动、自动功能转换试验

电动门接通电源,确认电动门能正常工作后,按下手动、自动功能转换按钮,转换按钮上的电源指示灯熄灭,可以执行手动操作,进行开门和关门。

4.3 振动冲击试验

按照《轨道交通 机车车辆设备 冲击和振动试验》(GB/T 21563—2018)规定的I类A级进行振动和冲击试验。振动冲击试验完成后检查电动门,无机械损伤,且通电后能正常工作,满足技术规范要求。

电动门型式试验内容还包括外观质量检查、称重、电源电压波动试验、耐久性试验(开闭不低于50 000次)、交变湿热试验、电磁兼容试验、高低温试验、气密性试验以及淋雨试验等。样机型式试验的各项试验结果均满足技术规范要求。

5 结语

基于设计计算、仿真分析、型式试验及在段运行试验评估,采用铝合金板和铝合金蜂窝在减轻重量、保证强度的同时,又可起到隔音降噪的作用。采用微波传感器和光电传感器构成的感应区域,通过控制器的逻辑控制指令,确保司乘人员能快速、安全通过重联区域。该型电动门已经安装在HXD1型机车上运行,手动、自动转换模式及基于电机特性的控制阈值和光电传感器实现双重防夹功能设计等进一步提高了电动门运行的安全性和可靠性,同时符合机车部件向自动化、智能化发展趋势,为后续在其他车型上应用推广打下基础。