近距离下位煤层开采矿压显现规律及控制研究

2022-08-24郝相应

郝相应

(国家能源投资集团 国神集团上榆泉煤矿,山西 河曲 036500)

近年来,我国近距离煤层群开采比例逐步扩大,大多矿区都遇到了近距离煤层群开采强矿压显现的问题[1,2]。与单一煤层开采相比,上位煤层开采后会形成采空区下和煤柱下两种工况条件,工作面在采空区下和煤柱下回采会有不同的覆岩运动规律、表现出不同的矿压特征。而且下位煤层回采过程中顶板来压及支架载荷来源不清,没有合理的支架阻力确定方法。因此,研究近距离煤层采空区下和煤柱下工作面矿压显现特征和支架阻力确定方法对于下位煤层安全高效开采具有重要指导意义。

针对山西某矿10#煤层回采实际情况,采用理论分析、数值模拟和现场实测相结合的方法,对9#煤层采空区下及煤柱下开采矿压显现特征、顶板结构演化规律进行了系统研究,揭示了顶板结构演化规律,针对工作面矿压显现剧烈问题,提出了提高支架工作阻力的矿压控制措施,根据理论计算结果,在1002工作面选用工作阻力更高的ZYF13000/25/42D支架进行支护,取得了良好的支护效果,对类似条件下的煤层开采具有一定的参考价值和指导意义。

1 研究区域概况

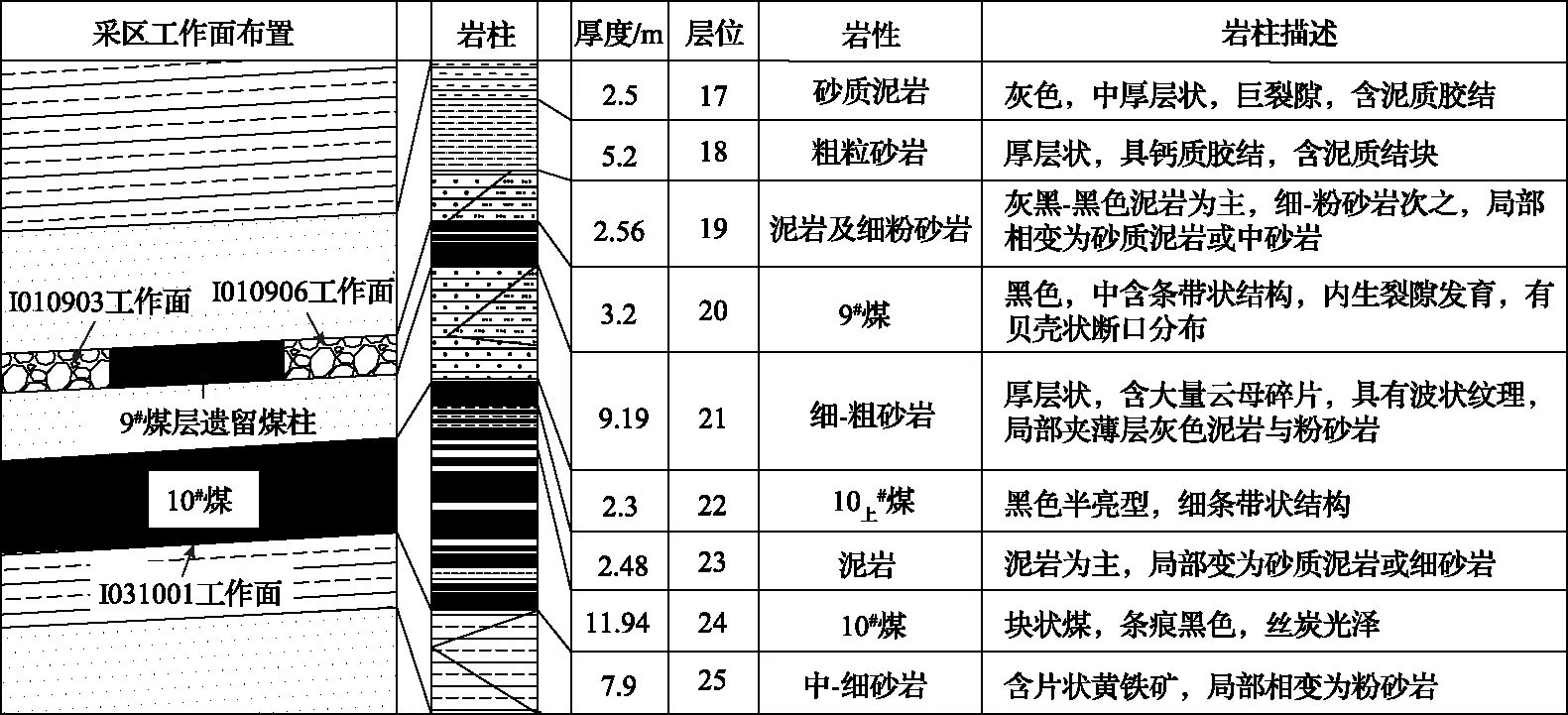

上榆泉煤矿位于山西黄土高原西北部,黄河东岸,属典型的黄土高原地貌。主采9#、10#煤层,9#煤层标高880m~970m,煤层厚0~6.95m,平均3.2m,采用一次采全高综合机械化开采。10#煤层标高825~950m,煤层厚0~15.34m,平均11.94m,煤层倾角2.5°,采用走向长壁综采放顶煤技术开采,机采高度3.9m,放煤高度8.04m。9#煤层与10#煤层层间距为3.49~16.52m,平均间距9.19m,以细-粗砂岩为主,局部夹薄层灰色泥岩与粉砂岩,煤岩层综合柱状图如图1所示。9#煤层南翼为一采区,工作面区段煤柱宽度为20m。10#煤层南翼为三采区,三采区位于一采区下方。

图1 矿区煤层地系综合柱状

10#煤层1001综放工作面液压支架为ZYF10200/25/42D两柱掩护式低位放顶煤支架,支护高度:2500~4200mm,支架宽度:1680~1880mm。支架中心距为1750mm,初撑力为7145kN,支架工作阻力为10200kN。

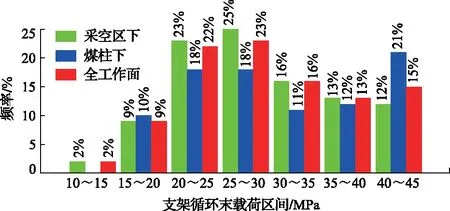

2 10#煤层工作面矿压显现规律

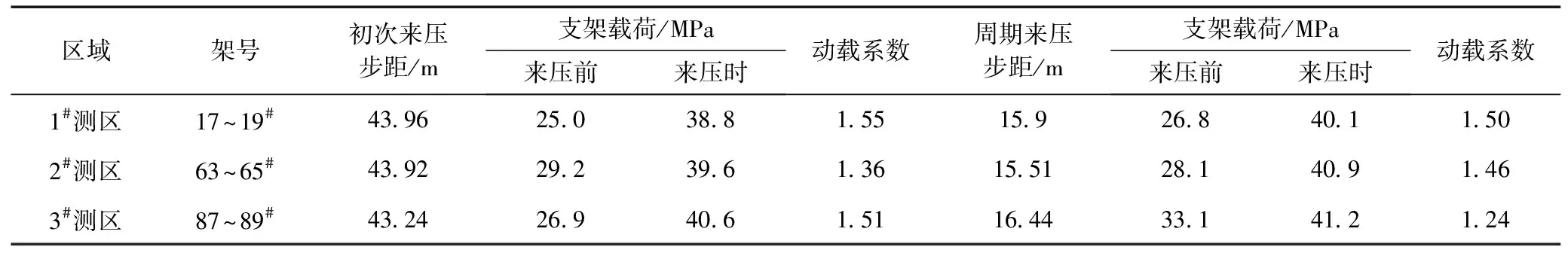

为了掌握10#煤层工作面矿压显现规律,对1001综放工作面液压支架工作阻力进行实时监测,在工作面布置三个测区来观测采煤过程中液压支架阻力的变化。液压支架在左右立柱上安有压力传感器,可以实现支架载荷等参数的连续观测。测区布置如图2所示,其中17#、18#和19#支架(1#测区)、63#、64#和65#支架(2#测区)位于上煤层采空区下方,87#、88#和89#支架(3#测区)位于遗留煤柱下方,取工作面初采期间和正常开采期间观测数据进行分析。

1001工作面各区域来压特征见表1,工作面在煤柱下和采空区下矿压显现规律有所差异。

初次来压时,采空区下和煤柱下来压强度和来压步距差别不大,周期来压时,采空区下和煤柱下来压步距差别很小,但动载系数差别明显,前部测区最大,中部次之,煤柱下最小,采空区下动载系数比煤柱下平均增大19.35%,由此可知,采空区下支架动载系数较大。非来压期间,煤柱下平均支架载荷最大,比采空区下支架平均增大20.58%,来压期间,支架载荷没有明显差别。

表1 工作面各区域来压特征

图2 工作面矿压在线监测系统安装布置

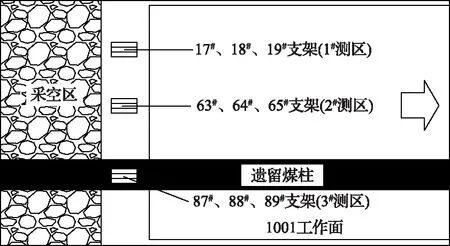

支架载荷分布频率能够反映工作面支架的支护质量、工作状态及顶板的活动程度。1001工作面支架循环末阻力频率分布如图3所示,由图3可知:

图3 工作面支架循环末载荷分布

1)采空区下支架循环末载荷大致呈现正态分布,支架载荷主要集中在 20~45MPa 之间,处于低阻力区(额定工作阻力的0%~40%)所占的比例约为11%,正常阻力区(额定工作阻力的40%~80%)所占的比例约为64%,处于高阻力区(额定工作阻力的80%以上)的比例约为25%;煤柱下支架载荷处于低阻力区所占的比例约为10%,正常阻力区所占的比例约为47%,处于高阻力区的比例约为33%。

2)从全工作面来看,支架载荷处于低阻力区所占的比例约为11%,正常阻力区所占的比例约为61%,处于高阻力区的比例约为28%。通过对比分析煤柱下、采空区下及全工作面支架循环末载荷发生频率可以看出,煤柱下支架载荷明显大于采空区下,而且高阻力区支架载荷所占比例偏大。由此可知,工作面支架ZFY10200/25/42D额定工作阻力偏小,支架适应性较差。

根据现场观测,周期来压时工作面矿压显现剧烈,煤柱下工作面出现煤壁片帮现象。液压支架立柱收缩量较大,支架移架困难,煤柱下82#—94#支架位置区域采高始终没有达到3.9m,一直在3m左右,造成作业空间变小,施工作业不便。

3 采空区下开采顶板结构及支架阻力

针对10#煤层工作面矿压显现剧烈的问题,利用3DEC模拟软件对9#煤层开采、10#煤层在采空区下开采的顶板运动特征进行研究,并理论计算10#煤层在采空区下开采时工作面支架所需工作阻力。

3.1 数值模拟方案

3.1.1 关键层位置判别

采用关键层判别软件对1001工作面内SZK7-1钻孔进行关键层位判别。由判别结果可知,煤层顶板存在三层关键层:与10#煤层间距14.95m处的5.2m厚的粗粒砂岩、间距34.15m处的6.0m厚的粉砂岩和间距42.5m处的6.05m厚的细粒砂岩。

3.1.2 数值模拟方案

由于3DEC数值模拟软件在研究顶板垮落等大变形计算中优势显著,利用3DEC建立相应的数值模型,分析开采过程中顶板垮落特征。模型尺寸为300m×100m×160m,竖直方向为10#煤层底板至地表,9#煤层厚3.5m,10#煤层厚11m,前后、左右及底部边界位移受约束,上部为自由边界,沿着煤层走向左右边界各预留50m煤柱,整体模型如图4所示。首先开采上位9#煤层,然后开采下位10#煤层,每次开挖步距为5m,共推进200m。

3.2 顶板结构演变特征

3.2.1 上位9#煤层开采

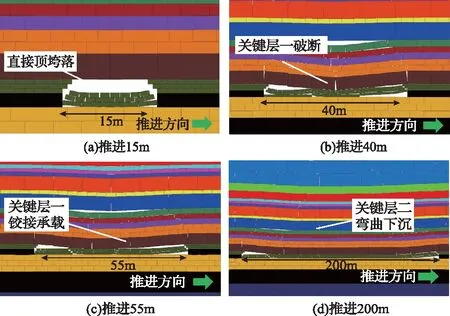

近距离上位煤层开采顶板破断过程如图5所示,工作面推进15m时,直接顶垮落;推进40m时,低位的关键层一断裂形成铰接结构,关键层二下方出现离层;随着工作面推进,碎涨的直接顶岩块有一定的支撑作用,关键层一周期性离层、断裂、压实,形成稳定的铰接承载结构,关键层二逐渐弯曲下沉。

图5 9#煤层开采顶板结构演化

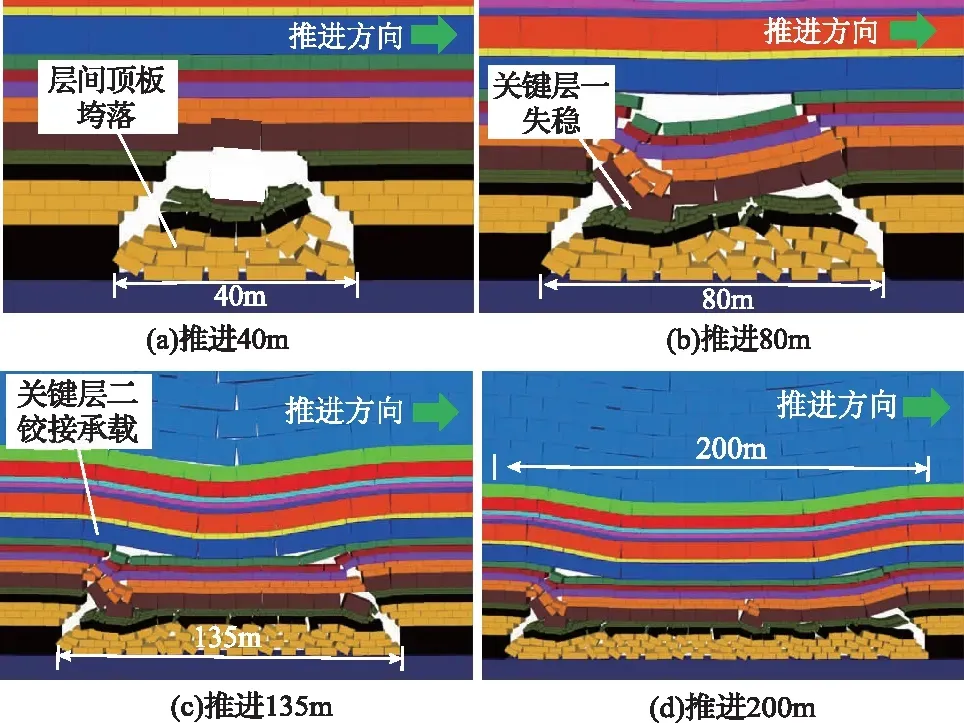

3.2.2 下位10#煤层开采

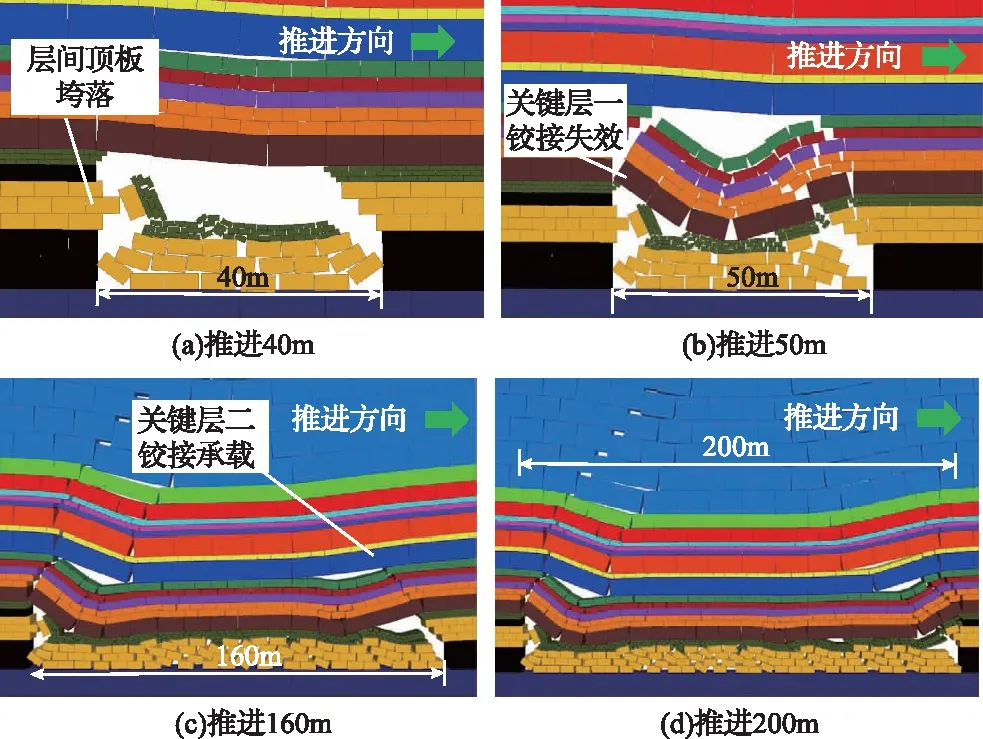

近距离下位煤层在采空区下开采顶板破断过程如图6所示,工作面推进40m时,层间顶板垮落;工作面推进50m时,低位关键层一破断岩块向采空区回转再次发生破断,由于10#煤层采厚较大,破断后的岩块无法形成铰接结构,铰接弱化失效,垮落形成松散块体;随着工作面推进,关键层二岩块发生破断,破断岩块回转并相互铰接,形成稳定的铰接承载结构。

图6 10#煤层开采顶板结构演化

3.2.3 顶板结构演变特征

根据数值模拟结果,近距离煤层开采时顶板结构演变特征如图7所示,上位9#煤层开采时,直接顶随采随落,关键层一形成铰接承载结构。下位10#煤层工作面在采空区下开采时,关键层一岩块发生二次破断,铰接结构弱化失效,失去承载能力,垮落带继续向上发育至关键层二,关键层二破断回转,形成稳定的铰接结构承担上覆岩层载荷。

3.3 顶板结构演变机理

基于上述近距离下位煤层在采空区下开采顶板结构演变特征,本小节通过研究关键层结构稳定性分析,明确顶板结构演变特征的内在机理。

根据砌体梁“S-R”稳定理论,关键块体失稳可分为滑落失稳和回转变形失稳两种,保持结构稳定需满足条件:

式中,h为关键层厚度,m;h1为关键层上覆岩层厚度,m;σc为关键层岩块抗压强度,MPa;tanφ为岩块间摩擦系数;i为断裂度,i=h/l;l为断裂跨距,m;θ1为关键块回转角,(°);计算公式为:

式中,M为累计采厚,m;Kp为碎涨系数。

10#煤层在采空区下开采时,煤层累计采厚15.14m,10#煤层与关键层一之间岩层累计厚度为14.95m,关键层一破断步距为14.6m,代入式(1)、(2),计算可得上煤层开采后,下位煤层在采空区下开采关键层一会发生回转变形失稳;10#煤层与关键层二之间岩层累计厚度为34.15m,关键层二破断步距为17.65m,计算可得关键层二不会发生回转变形失稳和滑落失稳,将形成稳定的砌体梁结构。

3.4 采空区下支架阻力

由采空区下10#煤层开采顶板结构可知,10#煤层工作面在采空区下推进时,支架载荷由两部分组成,即上覆直接顶重力载荷和铰接承载结构关键层二岩块回转载荷,其中重力载荷包括顶煤载荷、顶板岩层载荷,计算公式为:

式中,P1为支架载荷,MPa;M1为顶煤高度,M1=8.09m;γ、γ1为煤和岩石的容重,γ=13.5kN/m3,γ1=25kN/m3;∑h为直接顶高度,∑h=30.95m;L为关键层破断块度,L=17.32m;H为关键层厚度,H=6.0m;φ为岩块间摩擦角,φ=55°;θ为岩块破断角,θ=10°;δ为关键块回转下沉量,δ=H/6;Q为关键块总量及载荷,Q=4055kN,l为控顶距,l=5.98m,计算可得P1=1249kN。

则支架工作阻力Z1为:

Z1=P1(L1+L2)B

(5)

式中,L1为端面距,L1=4.84m;L2为顶梁长度,L2=0.34m;B为支架宽度,B=1.75m,求得支架阻力Z1=11322kN。

4 煤柱下开采顶板结构及支架阻力

通过分析9#煤层遗留煤柱的稳定性和煤柱集中应力在底板的分布特征,结合3DEC模拟结果,对10#煤层在煤柱下开采时的顶板结构特征进行研究,并理论计算10#煤层在上煤层遗留煤柱下开采时工作面支架所需工作阻力。

4.1 9#煤层区段煤柱稳定性

9#煤层的开采会引起回采空间周围岩层应力重新分布,在遗留区段煤柱上造成应力集中,集中应力分布形式由煤柱宽度、强度决定,研究煤柱能否保持稳定对于煤柱下10#煤层工作面矿压显现规律分析、支架选型有重要意义。

当工作面采空时,在侧向支承应力作用下,从煤柱边缘向内,会依次出现塑性区、弹性区和原岩应力区。根据极限平衡条件力学模型,双侧采空的区段煤柱塑性破坏区长度X为:

式中,X为煤柱中支承压力峰值至煤壁处的距离,m;k为应力集中系数;p为支护对煤帮的阻力,MPa;M为煤层开采厚度,m;C为煤体黏聚力,MPa;φ为煤体内摩擦角,(°);F为煤岩摩擦系数;ξ为三轴应力系数。

代入工作面相关参数,计算可得煤柱塑性破坏区长度为X=5.29m。9#煤层遗留区段煤柱宽20m>2X,所以煤柱两侧支承应力不叠加,相互之间不受影响,煤柱内部仍存在弹性核,且弹性核区小于两倍采高,煤柱可以保持稳定,具有较高的承载能力。

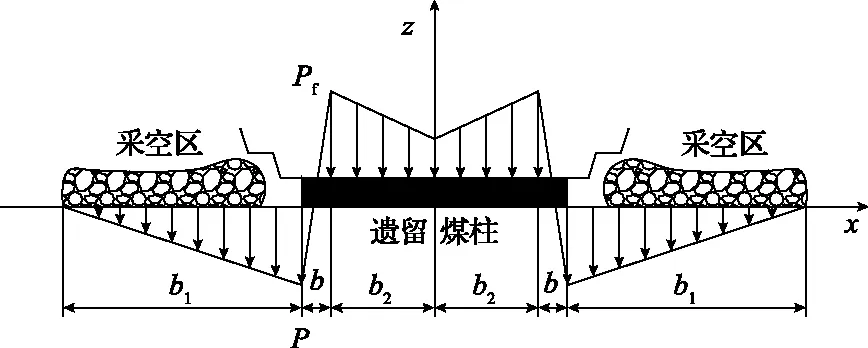

P—煤层原岩应力;Pf—煤柱中最大附加压力;b—煤柱壁至煤柱中应力峰值距离;b1—煤柱壁至 采空区原岩应力处距离;b2—煤柱中应力峰值至煤柱中心距离图8 煤柱下顶板附加应力分布

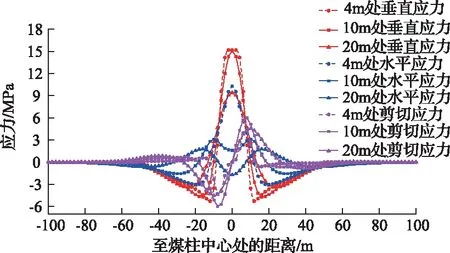

4.2 煤柱集中应力在底板的分布特征

遗留区段煤柱具有较高的稳定性和承载能力,煤柱上高集中应力会向底板深部传递。9#煤层开采之后,周围应力场重新分布,区段煤柱出现应力集中并造成底板应力非均匀分布。为分析煤柱下底板应力状态,将底板岩层简化为均质半无限弹性介质,用煤柱顶板所受载荷P煤柱减去原岩应力P=4.6MPa可得附加应力Pf,煤柱顶板所受附加应力分布如图8所示。由弹性力学理论计算可得煤柱底板板不同深度处附加应力分布曲线如图9所示。由图9可知,煤柱底板附近出现明显的应力集中,底板附加垂直应力峰值出现在煤柱中心处,底板10m处垂直应力峰值为15.2MPa,应力集中系数为3.31,底板10m处煤柱垂直集中应力影响区宽约24m。煤柱下方20m范围内三类应力呈不均匀分布。随着底板深度的增加,垂直应力为单峰分布且降幅较小,变化缓和,水平应力峰值小于垂直应力峰值,但随深度增加峰值应力降幅较大,剪切应力峰值变化不大。

图9 底板不同深度附加应力分布曲线

4.3 顶板结构演变特征

由上述可知,9#煤层区段煤柱能够保持稳定,所以煤柱下10#煤层工作面开采时,工作面顶板结构演变规律与单一煤层综放工作面相类似。近距离下位煤层在煤柱下开采顶板结构破断过程如图10所示。

图10 10#煤层开采顶板结构演化

工作面推进40m时,层间顶板和9#煤层垮落;随着工作面推进,关键层一岩体发生断裂,由于10#煤层采厚较大,岩块向采空区回转发生回转变形失稳,垮落形成松散块体,无法形成铰接承载结构;工作面继续向前推进时,垮落带向上发育至关键层二下方,关键层二岩体断裂回转,压实下方采空区,形成稳定的铰接承载结构承担上覆岩层载荷。

4.4 煤柱下支架工作阻力

由下位煤层在煤柱下开采顶板结构演化特征和煤柱集中应力在底板的分布特征可知,10#煤层工作面在煤柱下推进时,支架载荷计算公式为:

与采空区下不同的是,考虑9#煤层遗留煤柱上应力集中,所以关键块重量及载荷Q需要乘上一个附加载荷系数k,即Q1=kQ,k=1.8,M1=8.09m,γ=13.5kN/m3,γ1=25kN/m3,Sh=34.15m,L=17.32m,H=6m,φ=55°,θ=10°,δ=H/6=1m,Q1=kQ=7299kN,l=5.18m,计算可得P2=1338.2kN,代入式(5)可得煤柱下支架工作阻力Z2=12178kN。

5 矿压控制技术

通过煤柱下和采空区下10#煤层支架阻力的理论计算,可以得知,10#煤层在采空区下开采支架工作阻力为11322kN,煤柱下工作阻力为12178kN,1001工作面采用ZFY10200/45/42D额定工作阻力为10200kN,理论计算采空区和煤柱下工作面顶板所需支护阻力超过支架额定工作阻力11%和19.39%,针对工作面矿压显现剧烈和支架工作阻力偏小、适应性较差的问题,提出增大支架工作阻力的矿压控制措施。

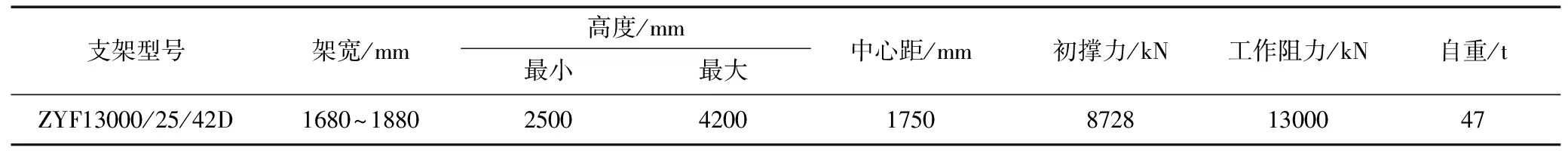

5.1 综放面支架选型

10#煤层1002工作面地质条件与1001工作面类似,为了避免出现工作面强矿压显现现象,保证工作面支护安全,应该选择工作阻力更大的支架进行支护,结合支架工作阻力理论计算结果和矿井实际生产条件,考虑一定的安全系数,1002工作面回采时选用ZYF13000/25/42D两柱掩护式低位放顶煤液压支架进行支护。该类型支架主要技术特征见表2。

表2 ZYF13000/25/42D型液压支架主要技术特征

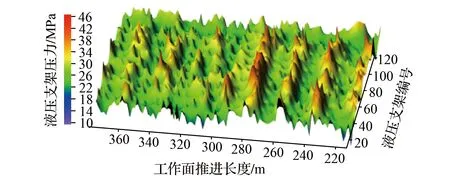

5.2 矿压控制效果

为了评价支架支护效果,选取1002工作面从220m推进到360m期间支架压力变化绘制工作面矿压监测结果如图11所示,支架额定工作阻力为13000kN (46.9MPa),由图11可知,支架的实际工作阻力均未超过支架额定阻力,同时从现场观测可知,工作面片帮现象得到改善,支架安全阀未频繁开启,顶板整体稳定性良好,说明液压支架能够保证工作面的安全开采,选用更高工作阻力支架的矿压控制措施取得了良好的效果。

图11 工作面矿压监测结果

6 结 论

1)近距离下位煤层在煤柱下和采空区下开采矿压显现规律有所差异,周期来压时,煤柱下动载系数偏小,采空区下动载系数比煤柱下平均增大19.35%,非来压期间,煤柱下平均支架载荷比采空区下支架平均增大20.58%。煤柱下工作面矿压显现剧烈,1001工作面支架额定工作阻力偏小,支架适应性较差。

2)近距离上位煤层开采时,关键层一破断岩块相互铰接,形成铰接承载结构。下位煤层在采空区下开采时,关键层一铰接承载结构发生二次破断,结构失稳垮落,垮落带向上发育,直至关键层二形成铰接结构承载上覆岩层载荷。根据顶板结构演化特征,支架阻力主要来自于直接顶重力载荷和关键层岩块回转载荷,通过理论计算可得,10#工作面在采空区下开采时支架所需工作阻力为11322kN。

3)近距离上位煤层遗留煤柱具有较强的稳定性和承载能力,煤柱所导致的底板集中应力峰值出现在煤柱中心线区域,且随着底板深度的增加,应力峰值逐渐减小。近距离下位煤层在煤柱下开采时,关键层二破断岩块相互铰接,形成铰接结构承载上覆岩层载荷。通过理论计算可得,10#煤层在煤柱下开采时支架所需工作阻力为12178kN。

4)针对煤柱下工作面开采矿压显现剧烈的问题,提出增大支架工作阻力的矿压控制措施。下位煤层1002工作面回采时选择工作阻力更高的ZYF13000/25/42D支架进行支护,工作面片帮现象得到改善,顶板整体稳定性良好,支架能够保证工作面的安全开采。