表面粗糙度国际比对自动测量系统关键技术研究

2022-08-23卜祥鹏施玉书

卜祥鹏, 张 树,2, 皮 磊, 施玉书

(1.中国计量科学研究院,北京 100029; 2.深圳中国计量科学研究院技术创新研究院,广东 深圳 518132)

1 引 言

随着精密制造、航空航天、纳米材料等领域的快速发展,对表面粗糙度的精确测量提出了更高的要求。参与表面粗糙度国际比对对于客观评价表面粗糙度测量结果,保证表面粗糙度测量量值的等效一致性具有重要意义[1~4]。 2021年,中国计量科学研究院参加了欧洲计量合作组织的表面粗糙度国际比对。

在表面粗糙度国际比对协议中,规定了测量使用的标准器和测量流程[5~9]。国际比对中常用的表面粗糙度标准器如图1所示。在按照国际比对协议规定的流程进行测量时,需要操作人员用肉眼判断和手动调节的方式保证测量位置的准确性,这在一定程度上会影响国际比对测量结果,从而降低测量量值的等效一致性。尤其是在间隔时间较长的测量中,对同一表面粗糙度标准器的测量受到人为因素的影响更加严重。例如,在国际比对协议中对某一标准器规定的标准测量位置如图2所示,标准器表面粗糙度的标准值为0.94 μm,根据表面粗糙度比对协议,测量起始点均匀排列在测量表面,相邻测量起始点横向间隔和纵向间隔均为为2 mm。任一测量位置的偏离常常会降低最终测量结果的可信度,而对于均匀性较差的标准器这一现象更为明显。

图1 国际比对中常用的标准器

图2 标准测量位置

为了减少在表面粗糙度国际比对测量中人为因素的影响,提高定位测量的重复性,在中国计量科学研究院表面粗糙度基准计量装置的基础上,设计研制了表面粗糙度自动测量系统,应用视觉定位系统,自动操作系统和多自由度位移系统实现了表面粗糙度的自动测量,减少了国际比对测量过程中人为误差的引入,提高了定位测量的重复性。

2 系统设计

该自动测量系统以表面粗糙度基准装置为基础,通过视觉定位系统进行标准器位置的识别;自动操作系统实现测量过程的自动测量,多自由度位移系统实现标准器位置姿态的精确调整,系统结构设计如图3所示。

图3 系统结构设计图

2.1 视觉定位系统

为了减少测量位置的选取受到人肉眼精度的影响,设计搭建了视觉定位系统进行待测样品的位置信息识别。视觉系统使用的是500万像素的工业相机,并配有专用的光学杆架和夹持机构固定于立柱与探针箱的动作机构上。在不影响测量的条件下可以在测量过程中保持探针到镜头的距离不变,使相机能够采集到清晰、完整的图像。为了兼顾国际比对常用标准器测量区域的尺寸,视觉系统设计成像视野最大可达到100 mm×100 mm,可通过更换相机配套镜头和调节相机的高度改变。由相机参数计算可知,图像单个像素代表的实际尺寸最大约为50 μm,降低成像视野后可进一步缩小单个像素代表的实际尺寸,从而提高待测标准器位置和角度识别的精度。

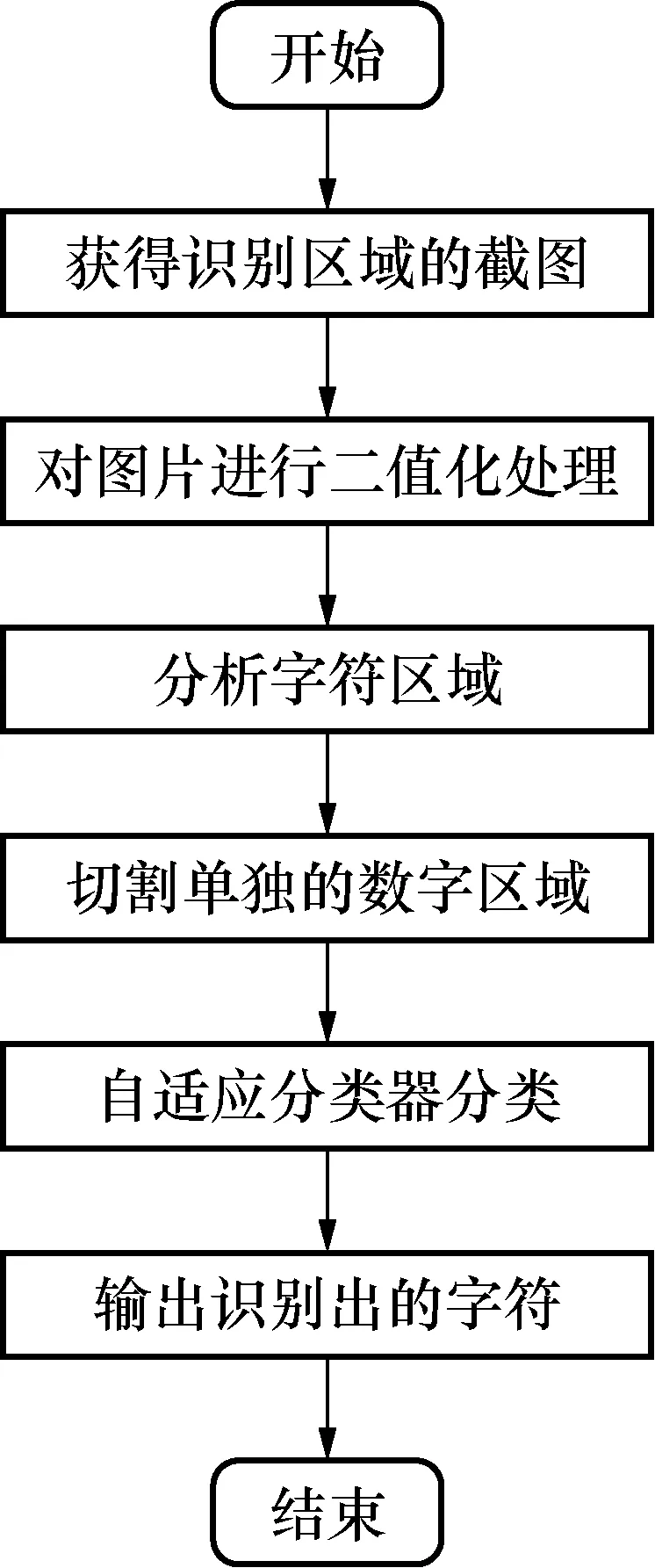

首先使用视觉系统采集待测样品的图像,然后通过滤波、特征匹配等图像处理技术实现样品测量位置的识别,视觉定位系统工作流程如图4所示。相比于传统的人眼识别的方法具有更好的准确性,同时在间隔时间较长的复校中会有更好的重复定位精度。

图4 视觉定位系统工作流程

系统使用尺度不变特征变换(scale-invariant feature transform,SIFT)算法实现待测样品的匹配识别,并确定待测样品的位置和姿态信息。SIFT特征匹配对平移、旋转、尺度缩放、亮度变化、遮挡和噪声等具有良好的不变性,同时速度相对较快适合即时检测系统的样品图像匹配。其算法的实质是寻找图像不同尺度空间上的特征点,并计算特征点的方向进行匹配[10~12]。首先,使用高斯差分算子(DOG)来进行极值检测,识别图像中的对于尺度和旋转不变的特征点。DOG算子可表示为

D(x,y,σ)=(G(x,y,kσ)-G(x,y,σ))*I(x,y)

(1)

式中:G(x,y,kσ)为标准差为kσ的高斯函数,k为常数;G(x,y,σ)为标准差为σ的高斯函数;I(x,y)为原图像。

获得DOG之后,每个像素点与相邻像素点以及相邻两层不同尺度高斯差分图像的像素点进行比较,从而寻找图像在尺度空间中的局部极值点作为潜在的特征点。首先,对获得的所有特征点进行筛选,去除低对比度的特征点和不稳定的边缘响应点,并计算特征点的梯度和方向,将梯度直方图中的最大值作为特征点的主方向,从而实现特征点的旋转不变性;最后,通过检测图像与目标图像的特征点匹配进行目标图像的位置信息识别。由于测量位置在待测样板图像中的位置是固定的,识别获得待测样板在图像中的位置后通过坐标变换即可实现测量位置的确定。

在CCD采集图像中获得矩形目标图像的匹配后,识别矩形顶点坐标拟合出该矩形边的直线方程,通过该直线方程的斜率即可求出待测标准器的角度信息。角度识别调整的误差主要来自于旋转台精度、相机与待测样板所在平面的垂直度、相机内部参数的校准等。在实验过程中发现,系统角度识别与调整中最主要的误差来源是相机与待测标准器测量平面的垂直度,即相机成像平面与待测标准器测量平面的平行度。因此,在CCD安装过程中使用水平仪对相机的夹持机构进行调整,并使用精密旋转台产生标准旋转角度与图像识别结果进行对比校准,从而降低角度识别调整过程中引入误差的影响。调整校准后的角度识别结果可以有效地将角度误差降低至0.1°以下,对于本系统的测量结果影响极小。同时,系统中使用具备更高分辨率的CCD以更高性能的位移系统,将会获得更高的识别调整精度。

2.2 自动操作系统

将国际比对规范的人为流程写入软件程序,进行自动化的测量参数选取、分析参数选取以及自动生成测量原始记录。测量结果使用光学字符识别(OCR)实现自动读取。程序以开源的光学字符识别引擎为基础,通过仪器显示的数字作为样本训练其自适应分类器。测量结果通过电脑显示器显示在指定区域,由于结果显示区域干扰较少且字体大小等固定不变,因此使用光学字符识别来进行读取可以取得较好的效果,测量结果识别流程见图5。

图5 测量结果识别流程图

获得测量结果的数值后,再进行算术平均值等数据计算处理,并按照既定的记录模板自动生成测量结果原始记录。

2.3 多自由度位移系统

根据国际比对协议的要求,在测量前需要对待测标准器进行平移、旋转来达到合适的起始测量位置和测量姿态;在完成1次测量后同样需要平移切换到下1测量位置,见文献[6~8]。因此在完整的测量流程中对于待测标准器共需要进行3个自由度的调整。

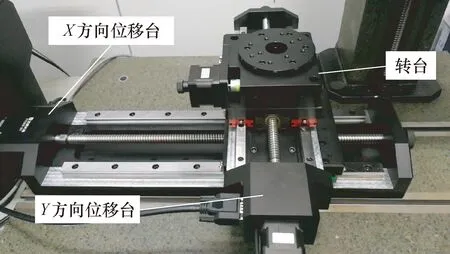

由于受限于原有仪器的固有机构,使用二维平面位移台难以实现系统的集成化设计,故系统使用2个一维电动位移台和1个电动旋转台垂直叠加的方式构成多自由度位移系统,如图6所示。使用位移台和旋转台代替人手进行待测样板位置姿态调整以及按照国际比对规范进行测量位置的切换都会获得更好的定位精度[13,14]。同时,对于位移系统安装平行度以及2个一维位移台正交性带来的位移误差,可以通过视觉定位系统进行补偿,从而进一步的提高了位移的精度。

图6 多自由度位移系统

2.4 整体工作流程

在触针式表面粗糙度计量基准装置的基础上整合上述3个子系统,以提高对表面粗糙度国际比对的适用性。自动测量流程如图7所示。使用系统进行表面粗糙度国际比对自动测量,有效地减少了测量过程中人为因素的影响。

图7 自动测量流程图

3 实验验证

使用表面粗糙度国际比对协议规定的比对标准器和测量方法,在中国计量科学研究院粗糙度基准实验室进行系统功能测量实验验证,实验室环境温度20 ℃±2 ℃,相对湿度不高于65%。

实验包括均匀性实验和重复性实验两部分,均匀性实验用于研究不同定位偏差的测量量值的分散程度,重复性实验用于研究不同测量方法对固定位置重复定位测量量值的分散程度,并应用均匀性实验数据来得出不同方法的定位精度。

3.1 国际比对标准器

将标准器表面某一区域加工成测量区域,在测量区域生成具有指定参数值的微观表面形貌[15,16]。本次实验中使用的标准器为Ra(轮廓算术平均偏差)标称值为0.94 μm的Type C1标准器,测量区域和表面形貌示意图如图8所示。

图8 标准器测量区域及其表面形貌

国际比对规定了使用触针式表面粗糙度测量仪进行标准器参数测量的规范方法。标准器测量参数包括评定长度ln;取样长度λc;滤波比λc/λs,λs为轮廓滤波器滤波波长。具体测量参数值见表1。

表1 表面粗糙度测量参数值

3.2 均匀性实验

将某一区域内多个位置测量结果的标准差作为该区域的均匀性指标。通常,对于实际使用的测量样板,随着测量区域的增大,其均匀性指标也会增大,直至达到某一范围内波动。由于定位精度的影响,对同一位置反复测量实际上是在以理想位置为中心的一个微小区域内进行的测量。由均匀性指标的性质可知,多个位置测量的标准差一定程度上反映了该微小区域内多次重复测量点与原始测量点的位置偏差,可用于间接评价重复定位测量的精度,从而验证系统功能。

在标准器有效特征区域内选取1个点作为测量的起始位置,并在以该点为中心的正方形区域内均匀选取其他8个测量位置为起点,相邻点的距离为d,如图9所示。由于使用的位移台最小位移量为10 μm,因此d值的最小变化量为10 μm。

图9 均匀性实验测量位置的选取

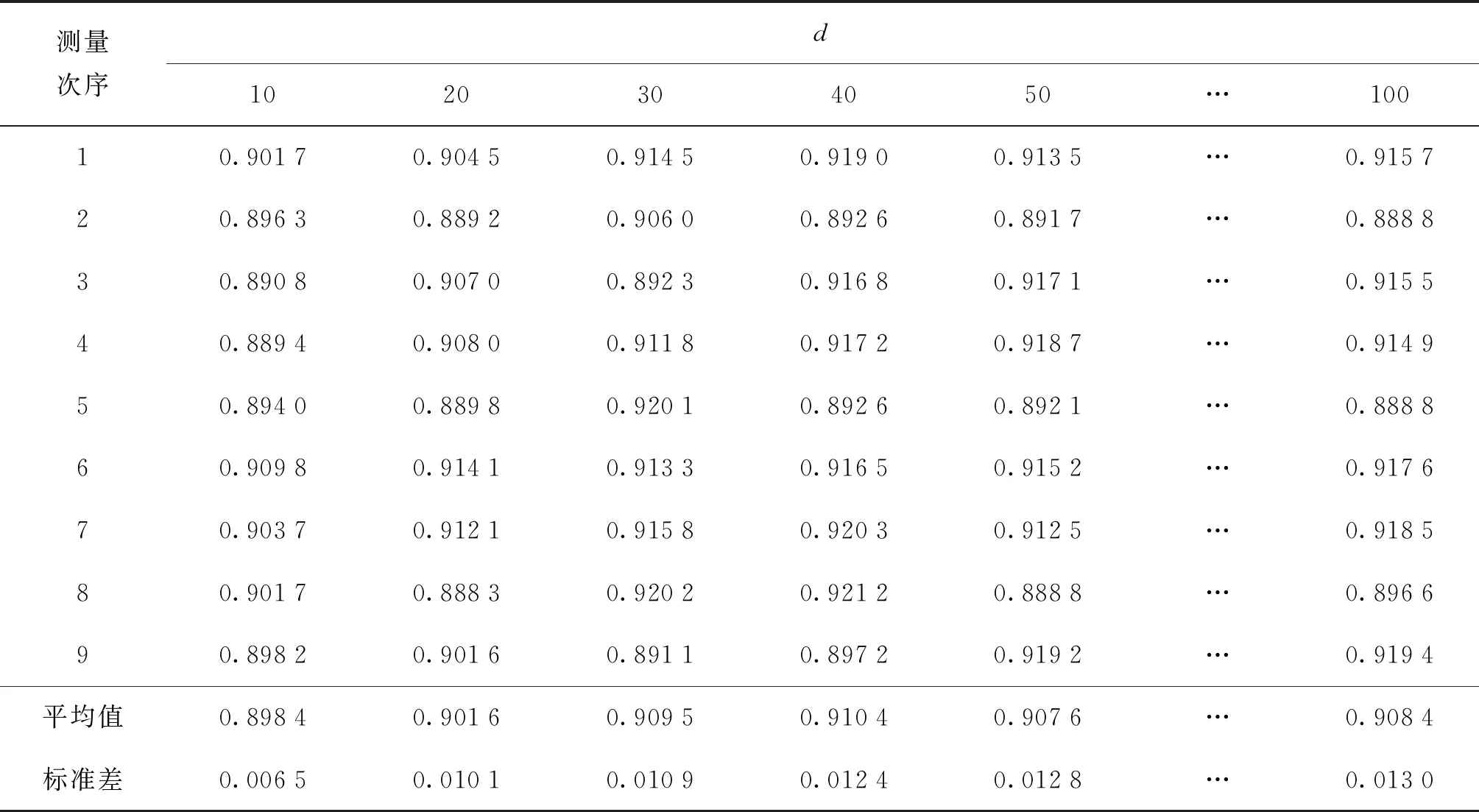

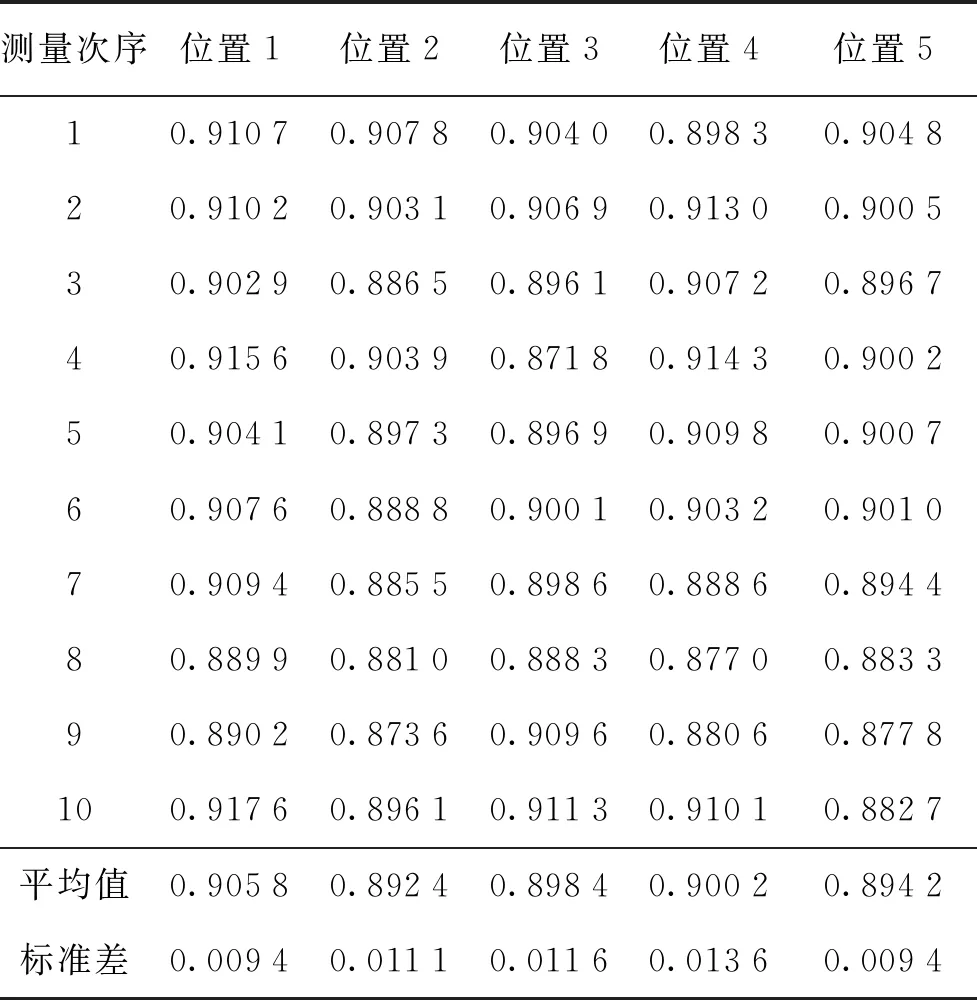

按照表1中的参数进行测量,保持中心点位置不变,不同d值下的测量结果如表2所示。

表2 均匀性实验数据

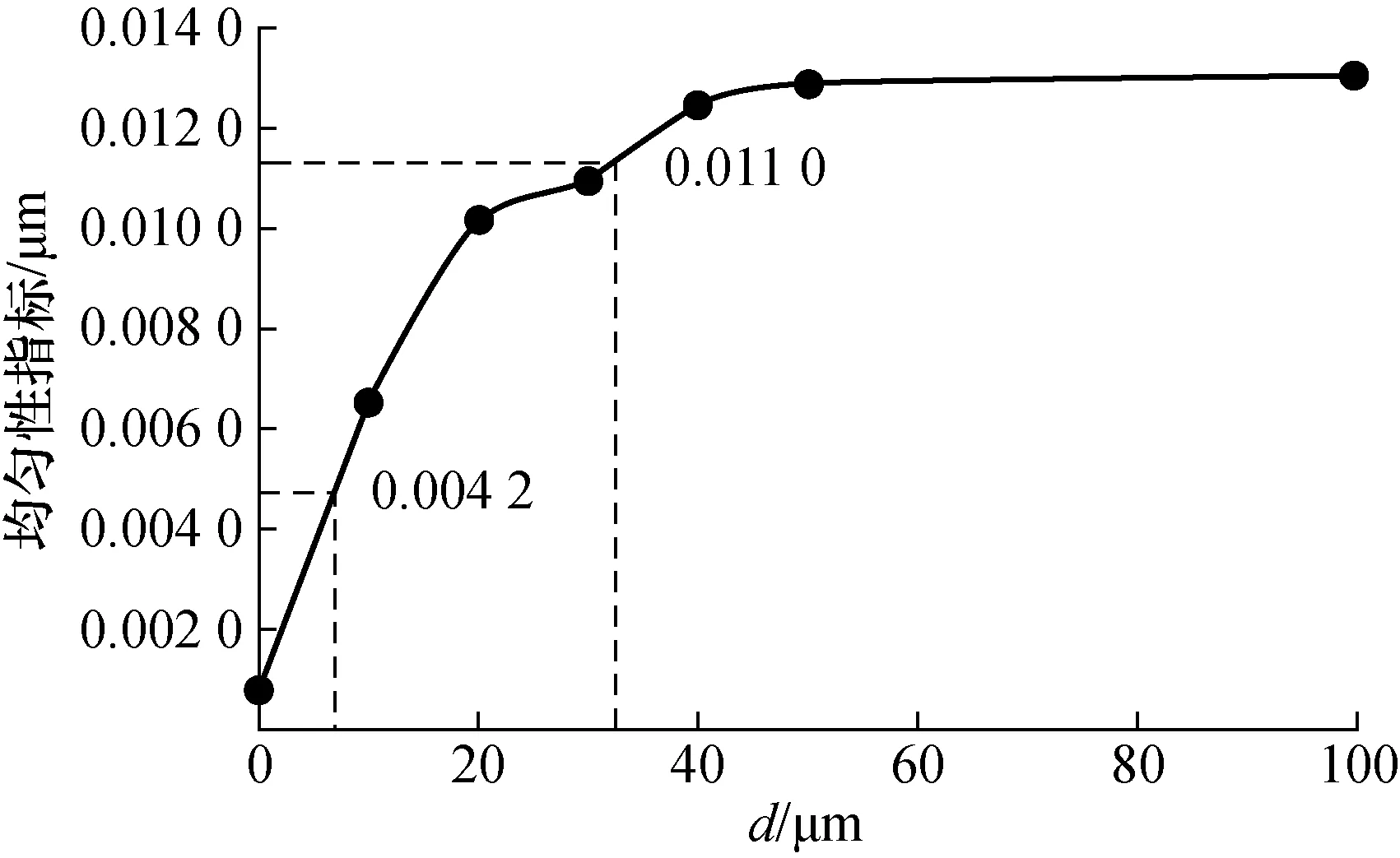

由表2数据可得到均匀性指标随d值变化的规律,如图10所示。在40 μm范围内随着d值的不断增大,样板的均匀性指标也随之增大,当d值大于40 μm后,样板均匀性逐渐维持在一个范围内。实验表明,测量位置越集中、偏移量越小其均匀性即多次测量的标准差越小。

图10 均匀性变化曲线图

3.3 重复性实验

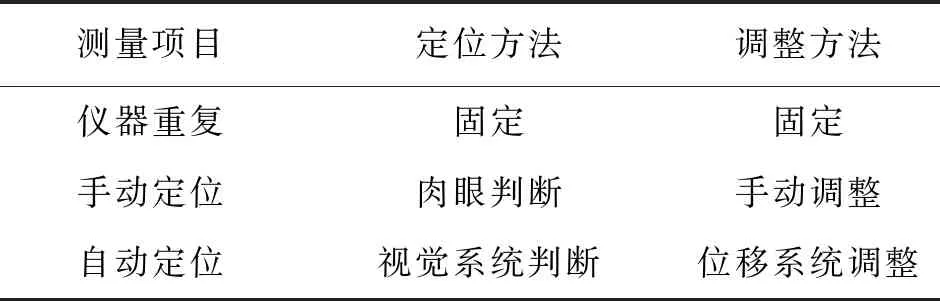

为了验证系统自动定位测量的功能,分别对仪器自身、手动定位测量、自动定位测量的重复性进行测量,3种测量方法的区别在于对测量位置的定位方法和调整方法,见表3。将待测标准器固定于位移台上,对同一位置连续快速重复测量次,将多次测量的标准差作为仪器重复性指标,实验数据如表4所示。通过手动定位测量的方式对某一位置重复测量,将多次测量的标准差作为手动定位测量的重复性指标,改变位置重复测量过程,实验数据如表5所示。同样条件下使用该系统自动定位测量的方式对样板的同一位置重复测量,将多次测量结果的标准差作为自动定位测量的重复性指标,改变位置重复测量过程,实验数据如表6所示。

表3 重复性实验测量方法

表4 仪器重复性实验数据

表5 手动测量重复性实验数据

表6 自动测量重复性实验数据

取5次独立测量结果的算术平均值作为最终的重复性指标,计算可得手动定位测量的平均重复性为11.0 nm,自动定位测量的平均重复性为4.2 nm,相比于手动定位测量提高了2.6倍,更接近于仪器自身的重复性。仪器重复性不随测量位置的改变而改变,将重复性实验数据与均匀性实验数据整合绘制曲线图,如图11所示。

图11 实验结果曲线图

由图11可知:自动定位对应的测量位置偏移量约为5 μm;手动定位对应的测量位置偏移量约为30 μm,是自动定位测量的6倍。因此该系统的自动定位测量能够有效提高重复定位精度,满足国际比对中对于测量位置的要求。

4 结 论

针对表面粗糙度国际比对,本文设计了基于视觉定位、自动操作、多自由度位移技术的表面粗糙度自动测量系统,该系统具有以下优点:

(1) 将国际比对测量流程写入程序,实现了表面粗糙度按照国际比对规范流程的自动化测量,减少了测量过程中的人力参与,从而减少了测量过程中人为误差的引入。

(2) 在实验中该系统对同一测量位置的平均重复性为4.2 nm,相比于手动定位测量提高了2.6倍。

同时,系统的测量技术具有较强的参考价值,可应用于其他仪器遵循规范的自动化测量。