均苯型聚酰亚胺合成工艺改进对材料性能的影响

2022-08-23韩云王婧周慧慧顾伟杰

韩云 王婧 周慧慧 顾伟杰

1 93145部队(上海 201702)2上海市合成树脂研究所有限公司(上海 201700)

均苯型聚酰亚胺(PI)模塑粉由上海市合成树脂研究所有限公司(以下简称“树脂所”)自主研发、生产,使用均苯四甲酸酐、二氨基二苯醚和石墨作为主要原料,经由溶液树脂聚合和热亚胺化过程得到[1]。该模塑粉经模压工序制备得到的模塑料是一种综合性能优异的特种工程塑料,具有优越的热稳定性、力学性能、尺寸稳定性和自润滑耐摩擦性能等,被广泛应用于航空航天和微电子等诸多领域[2-3]。

在之前的均苯型模塑粉生产过程中,受制于场地和反应釜设备等因素,在树脂聚合过程中高黏度状态及热亚胺化树脂成粉过程中,反应釜搅拌电动机功率不足,无法提供足够的搅拌剪切能力,模塑粉得率和批次间模塑粉稳定性不够理想,导致所得PI材料力学性能和所制得零件性能测试数据离散性较大。针对这一情况,提高均苯型PI模塑粉合成过程中搅拌桨转速,增大反应釜内物料碰撞几率,以期提高产物得率和模塑粉批次间稳定性,从而得到性能更加稳定的PI材料。

1 实验部分

1.1 模塑粉的合成

均苯型PI模塑粉合成方法参照树脂所模塑粉生产工艺文件执行,其中,改进合成工艺后电动机功率加大,搅拌桨转速由之前的500 r/min提高至700 r/min,其余工艺参数保持不变。所用化学原料为均苯四甲酸酐、二氨基二苯醚、胶体石墨、二甲基乙酰胺、丙酮和二甲苯等。

1.2 模塑粉傅里叶红外光谱表征

将PI模塑粉样品与KBr粉末混合压片制得测试样,利用傅里叶红外光谱仪进行测试。

1.3 模塑粉比浓对数黏度的测定及挥发分测定

参照GB/T 1632.1—2008《塑料 使用毛细管黏度计测定聚合物稀溶液黏度 第1部分:通则》进行。称取一定量试样,精确至0.000 1 g,溶于浓硫酸中,定容至25 mL,用玻璃砂芯漏斗进行负压过滤,保持温度(35±0.1)℃,使用乌氏黏度计毛细管测定。

模塑粉中挥发分含量测定方法:将一定质量的模塑粉置于250℃烘箱中烘干2 h,拿出后冷却称定烘干前后模塑粉质量,计算挥发分含量。

1.4 模塑粉热失重分析

利用热失重分析仪测试模塑粉的热失重行为。测试条件为:空气氛围中,以5℃/min的速率升至800℃。

1.5 模塑料力学性能测试

YS10-021PI模塑粉经由模压工艺制得模塑料,再按照测试标准经机加工制备力学性能测试试样。

1.5.1 简支梁冲击强度测试

塑料试样简支梁冲击强度试验参照GB/T 1043—2018《塑料 简支梁冲击性能的测定》进行,采用无缺口试样进行测试,测试样品尺寸为80 mm×10 mm×4 mm。

1.5.2 常温拉伸性能测试

23℃下试样拉伸强度和断裂伸长率试验参照GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分:总则》进行,其中试验速率为C,试样采用I型。

1.5.3 高温弯曲性能测试

250℃下试样弯曲强度测试参照GB/T 9341—2008《塑料弯曲性能的测定》进行,试样尺寸为80 mm×10 mm×4 mm。

1.6 零件管体破坏力测试

均苯型PI模塑料按图纸经由机加工制得衬套零件,按照压缩性能测试方法测试其管体破坏力性能数据。分别在23与380℃热氧老化24 h后,460℃热氧老化6 h后和460℃热氧老化10 h后测试零件管体破坏力。

2 结果与讨论

2.1 模塑粉表征

在模塑粉生产环节,选取能通过120目不锈钢筛的模塑粉作为最终产品使用,并以此计算模塑粉最终得率。从合成工艺改进前后所得模塑粉中分别随机选取3批次进行得率计算和比浓对数黏度测试,测试结果如表1所示。在模塑粉得率计算结果中发现,工艺改进前,均苯型PI模塑粉平均得率为86.2%;工艺改进后,模塑粉得率有所提高,平均得率为90.3%。目前树脂所PI模塑粉年产量约为10 t,工艺改进后模塑粉得率的提升可提高经营利润。从表1还可以看到,合成工艺改进前模塑粉比浓对数黏度分别为71.8,77.5和83.3 mL/g,而改进后测试数据分别为77.3,78.7和77.6 mL/g。黏度测试结果离散性降低,说明工艺改进后模塑粉批次间相对分子质量大小差异较小,相对分子质量分布更加稳定。挥发分为模塑粉合成过程中参与的单体小分子或者溶剂之类的杂质,在模压过程中,挥发分的存在会导致PI模塑料板坯出现点状缺陷或大面积缺陷,导致模塑料力学性能下降,批次间性能一致性变差;模塑料缺陷的存在使得板坯在机加工过程中容易出现开裂、爆料等现象,最终影响零件的正常使用。改进后模塑粉挥发分测试结果有明显改善,模塑粉批次间稳定性有所提高。树脂聚合反应是个放热过程,较高的温度不利于高分子的聚合,增大搅拌电机功率、提高搅拌桨转速使物料间传质效果更好,散热更加充分,避免了热量局部聚集,使得聚合反应程度增加,聚合反应可控制性增强;较大的搅拌速率还可以增加树脂聚合过程中反应原料间(二酐和二胺)的碰撞几率,使物料单体间反应更加充分,降低了单体原料的残留;PI树脂的热亚胺化成粉过程是个吸热反应,同样的,增大搅拌速率有利于热量在反应釜内传递,使得热亚胺化反应更加均匀充分,同时在热亚胺化模塑粉析出成粉过程中,较高的转速有利于不断沉降的模塑粉均匀分散,不易出现溶剂包裹、颗粒团聚等现象,从而提高过筛得率。模塑粉挥发分质量分数显著降低,有利于后续模压和机加工流程的顺利开展。

表1 PI模塑粉检测数据

对均苯型PI模塑粉合成工艺改进前后所得模塑粉进行傅里叶红外光谱分析,考察搅拌桨转速提高对模塑粉化学结构的影响,结果如图1所示。其中合成工艺改进前模塑粉有3批次,分别记为改进前PI-1、改进前PI-2、改进前PI-3,工艺改进后模塑粉一批次记为改进后PI。从图1可以看出:所有模塑粉测试样品在1 375,1 720和1 776 cm-1处有强的吸收峰,为芳香族PI特征红外吸收峰,分别对应于酰亚胺基团上C—N伸缩振动对称伸缩振动和不对称伸缩振动;未发现2 900,3 200和1 660 cm-1处酰胺酸的特征吸收峰,表明3种PI模塑粉均已完全酰亚胺化[4]。从4批模塑粉的红外对比图中可以看出,代表亚胺五元环结构的特征峰全部保持一致,表明4批模塑粉的化学结构大致相同,合成工艺改变对均苯型PI模塑粉化学结构没有明显的影响。

图1 合成工艺改进前后PI模塑粉红外光谱

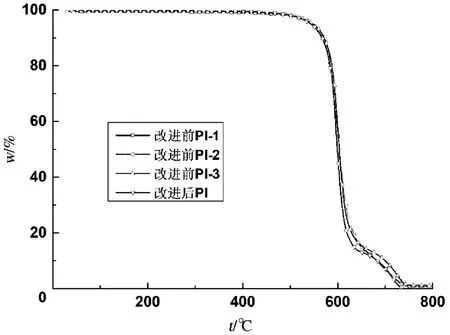

进一步考察了合成工艺改进前后模塑粉的热失重状态,结果如图2所示。从图2可以看出,合成工艺改进前后PI模塑粉起始分解温度、热失重台阶以及热失重曲线基本保持一致,说明改进前后模塑粉的热分解行为基本相同,进一步说明合成工艺改进前后模塑粉化学结构没有发生明显变化。

图2 合成工艺改进前后PI模塑粉TGA对比图

2.2 模塑料力学性能表征

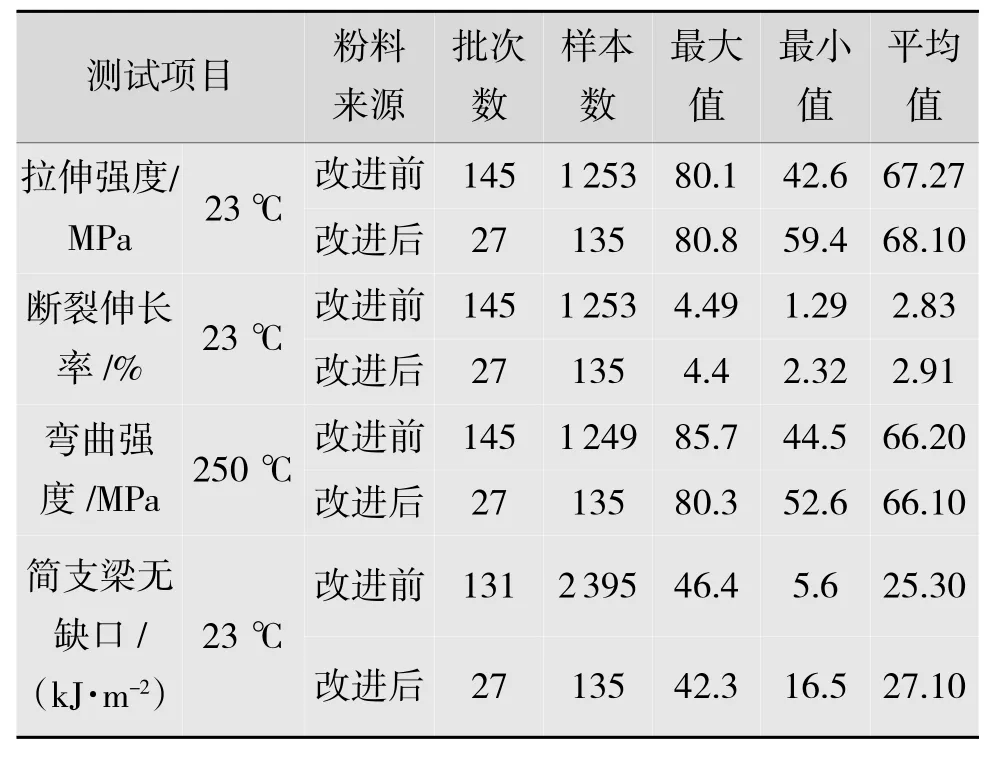

采用相同的模压和机加工工艺,使用合成工艺改进前后所得到的多批次均苯型PI模塑粉制备力学性能测试所需标准样条,并对其力学性能进行详细表征和测试数据积累,测试结果和统计数据如表2所示。从23℃拉伸强度数据可以看出,合成工艺改进前均苯型模塑料拉伸强度平均值为67.27 MPa;改进后拉伸强度平均值为68.10 MPa,有所提升。从测试数据散点分布统计图可以看出,工艺改进后拉伸性能数据点分布相对集中,说明性能测试数据离散性较小。断裂伸长率测试结果与拉伸强度测试结果类似。而在250℃高温弯曲测试结果中,二者高温弯曲强度平均值差异不大,分别为66.1和66.2 MPa,并且可以明显看出,合成工艺改进后模塑料样条高温弯曲测试数据离散性较小。同样的,改进后模塑料简支梁无缺口冲击测试平均值27.10 kJ/m2高于改进前的25.3 kJ/m2,并且测试数据点分布较为均匀,数据离散性比改进前有明显改善。这些结果进一步证明,提高搅拌桨转速,改进合成工艺,模塑粉批次间稳定性提高,挥发分含量降低,所制得模塑料批次间力学性能也更加稳定。这就相应减少了后续板坯模压和零件机加工流程中问题的产生概率,对于模塑粉生产过程的管理和最终产品的质量控制具有重要的意义。

表2 合成工艺改进前后PI力学性能统计

2.3 零件管体破坏力测试

分别在23与380℃热氧老化24 h后,460℃热氧老化6 h后和460℃热氧老化10 h后测试零件管体破坏力,测试数据如表3示。从表3可以看出,23℃下,合成工艺改进前后所得模塑粉制备的零件管体破坏力分别为316和295 N,二者没有显著差异。将零件置于380℃下热氧老化24 h后,二者的管体破坏力分别降低至264和246 N,性能保持率分别为89.49%和83.39%,差异不大。将零件置于460℃下热氧老化6 h后,二者的管体破坏力继续降低至157和174 N,性能保持率分别为49.78%和58.98%,工艺改进后所得的零件在该条件下表现出更好的性能保持率。而将零件置于460℃下热氧老化10 h后,改进前所得零件管体破坏力仅为84 N,性能保持率为26.58%;改进后所得零件管体破坏力为122 N,性能保持率为41.36%,显著高于合成工艺改进前的数据。

表3 合成工艺改进前后聚酰亚胺零件管体破坏力测试

对模塑粉性能表征结果进行分析,推测提高搅拌桨转速可以增加均苯四甲酸酐和二氨基二苯醚单体原料之间的碰撞几率,使得二酐和二胺间反应更加充分,有利于分子链聚合程度的增加,同时提高聚合生产过程中的可控性。所得到的均苯型模塑粉批次间比浓对数黏度较为稳定,所得PI模塑料力学性能数据离散性降低。同时,聚合反应过程中聚合程度的增加有利于大分子链的形成,而分子链较长的聚合物具有更好的韧性,展现出更好的拉伸和冲击性能,断裂伸长率增加[5]。与此同时,较高的相对分子质量使得材料能在高温下保持较好的稳定性和耐热氧老化性能,因此合成工艺改进后所制得零件在高温下具有更高的管体破坏力和性能保持率。

3 结论

结合均苯型PI材料在实际生产和使用过程中发现的问题,基于理论分析,针对性地对其合成工艺进行改进。通过提高反应釜电机功率增加搅拌桨转速,可以得到批次间比浓对数黏度分布更加均匀的模塑粉,有效地控制挥发分含量,而其化学结构没有明显变化。利用该模塑粉制备得到的PI模塑料,批次间力学性能更加稳定,材料韧性略有提升,所得到的零件产品高温性能相比工艺改进前更加优异。这项改进使得模塑粉生产过程变得更加可控,同时能够相应减少后续模塑料和零件生产过程中质量问题出现的概率,具有重要的实际意义。