页岩气田集气站污水罐的腐蚀行为与冲刷特性研究*

2022-08-23管孝瑞范举忠

蒋 秀,管孝瑞,范举忠,张 全,许 可

(1. 中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104 2. 中国石化江汉油田分公司,湖北潜江 433124)

0 前言

页岩气是一种重要的非常规天然气资源,也是全球油气资源勘探开发的新亮点。我国页岩气可采资源量居世界第一,近10年在页岩气勘探开发中取得重大突破,形成了涪陵、威远、长宁等页岩气生产基地。

随着页岩气田的开发,页岩气田的腐蚀问题逐渐引起关注[1-10],细菌在页岩气田腐蚀中的作用也逐渐被认识到。页岩气田常采用“千方砂、万方液”的大规模水平井水力压裂模式进行开采,压裂过程注入的压裂液和压裂砂在生产过程会返排,除产出水的腐蚀外,压裂及返排过程的压裂砂对套管和油管的竖直井与水平井相连接的入弯处[11-13],以及集输管道的弯头[6, 14-15]等部分均可能存在冲刷作用。

关于页岩气田的腐蚀研究主要集中在套管、油管和集输管道。实际上集气站碳钢污水罐腐蚀穿孔频发,与生产井及集输系统相比,由于污水罐一般常压运行,其穿孔泄漏对页岩气田产量影响相对较少,且安全风险相对较低,因此,目前对污水罐的腐蚀研究报道较少。美国Barnett页岩气田开发期间曾发生过污水罐穿孔问题,认为是由于储罐内固体沉积及静止状态为细菌大量繁殖(细菌含量为2×107个/mL)提供了条件,细菌腐蚀导致了储罐穿孔[3]。但污水罐运行过程中,污水从几兆帕的气液分离器排入常压污水罐时,压力发生明显变化,是否存在污水对污水罐的冲刷与腐蚀共同作用目前还未进行研究。

某页岩气田不含H2S,微含CO2,CO2分压0.18~0.70 MPa。每个集气站对3~5口生产井的产出气进行初步气液分离,经过气液分离器分离后的产出水均通过污水管进入同一个污水罐储存。页岩气田压裂液的成分复杂,其中化学添加剂有250余种[16],压裂液在生产过程中随地层水返排,一旦污水罐发生腐蚀穿孔,产出水泄漏可能导致当地的土壤及地表水受到污染。因此,研究污水罐的腐蚀规律与机制,并提出针对性的防护措施,可以对其他页岩气田的开发提供理论依据与借鉴作用,同时对页岩气田开发期间的环境保护有重要的意义。

1 实验方法

采用从污水罐内采集的污水,在25 ℃、常压条件下开展了腐蚀模拟实验,试样材质为20#钢,实验周期为3~90天。所有试样均加工成50 mm×10 mm×3 mm,在边缘钻一直径为3 mm的小孔,用于悬挂试样。实验前,所有试样工作表面依次经150#、400#和600#水磨砂纸打磨,丙酮超声清洗,干燥,然后用感量为0.1 mg的电子天平称重。采用S3400-N Ⅱ 型扫描电镜(SEM) 观察金属表面的腐蚀产物形貌和进行能谱(EDS)分析。实验后参照GB/T 16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》 对金属表面的腐蚀产物膜进行清洗。采用失重法获得金属的均匀腐蚀速率。

2 污水罐腐蚀穿孔状况

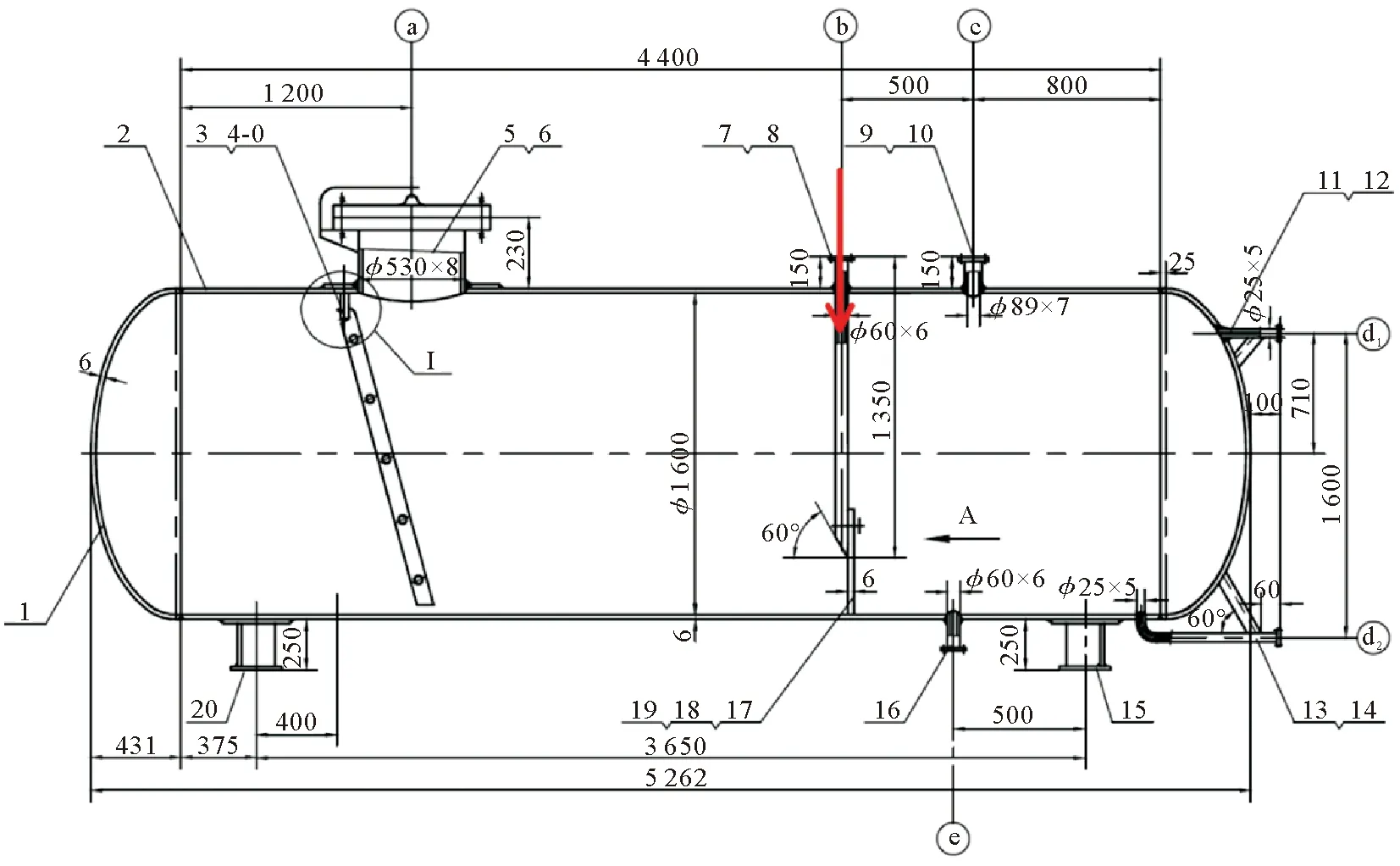

集气站气液分离器分离出来的污水通过污水管进入污水罐(图1),气液分离器的运行温度和压力分别为25 ℃和5 MPa,距离气液分离器约1 m处的污水管上设置了一个疏水阀,污水罐在常温常压下运行,因此,从气液分离器到疏水阀这段污水管压力约为5 MPa,污水经疏水阀后压力从5 MPa降为常压,污水进入污水罐具有一定的动能,且污水是间歇性排入污水罐。

图1 污水储罐结构示意

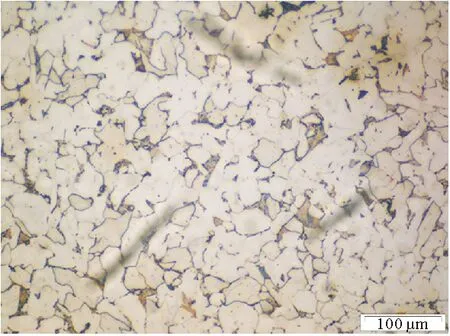

污水罐的材质为20#钢,其金相组织为铁素体和片状珠光体,见图2。罐壁厚度为6 mm,设计寿命10 a。通过对14个集气站的污水罐穿孔情况进行统计,发现穿孔均发生在储罐底正对污水管入口的部位(图3),部分储罐多次发生穿孔,穿孔时间为162~975天,远低于设计寿命。因此,储罐的腐蚀速率为2.2~13.5 mm/a。

图2 20#钢的金相组织

图3 污水罐底部泄漏状况

3 污水罐腐蚀穿孔原因分析

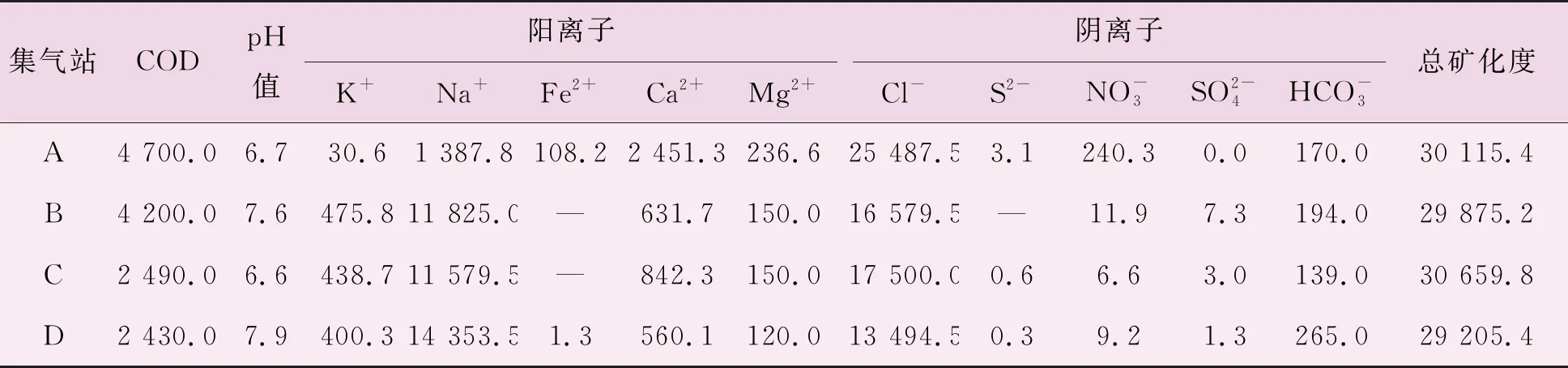

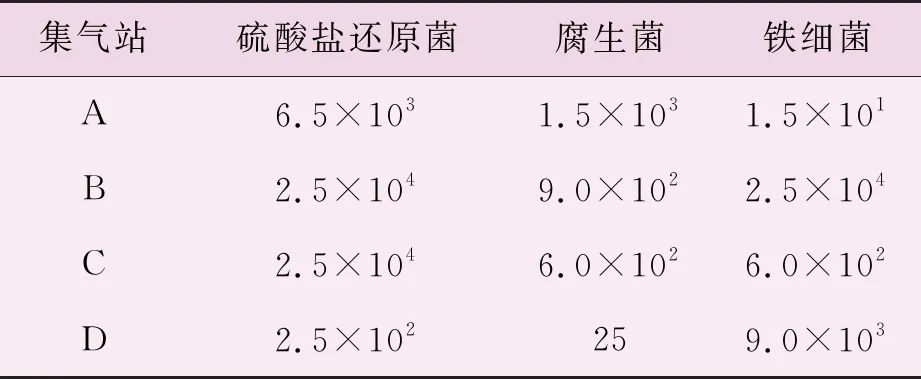

3.1 污水水样分析

表1和表2为4个污水罐的水样分析结果,可以看出各集气站产出水均含有较高浓度的COD、钙、镁和氯离子,矿化度约为30 000 mg/L,产出水具有结垢趋势。各污水罐内污水的硫酸盐还原菌(SRB)、铁细菌(IB)和腐生菌(TGB)含量均比较高,达102~104个/mL。从现场污水罐内采集的水样呈现黑色。

表1 污水罐内水样成分分析 mg/L

表2 污水罐内水样细菌浓度分析 个/mL

根据集气站各生产井的产水量,集气站污水罐内的污水一般需要3~7天才能达到设定的外排液位,然后污水车将污水罐内的污水运到污水处理厂进行处理,因此,污水罐内的污水处于相对静止的状态。另外,污水罐与污水车连接的排污口不是位于污水罐底部,而是位于侧面,距离罐底30~40 cm。从罐底到排污口高度范围内的污水一直保留在污水罐内,基本上长期处于静止状态。COD含量高说明产出水中的有机物较多,有机物及污水罐内相对静止的状态为细菌的繁殖提供了条件。

3.2 污水罐在污水中的腐蚀规律

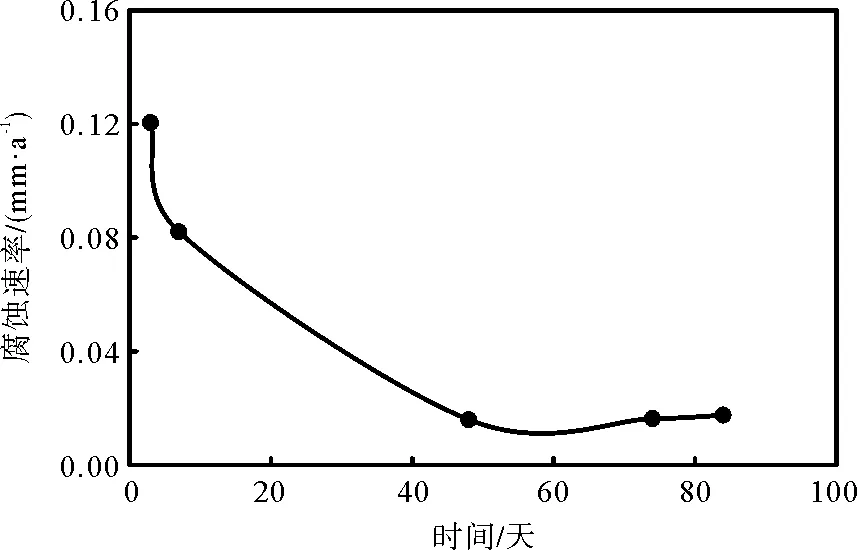

由于污水是间隙性排入污水罐,除了污水排入污水罐及从污水罐向污水车外排期间外,罐内污水主要处于静态。为了了解污水对20#钢的腐蚀性,采集了集气站B的污水在25 ℃、常压条件下,采用失重法开展了静态腐蚀模拟实验。图4为25 ℃、常压条件下20#钢在污水水样中均匀腐蚀速率随时间的变化,可以看出金属的腐蚀速率随时间逐渐降低,7天以后金属的均匀腐蚀速率基本上控制在工业可接受的0.076 mm/a范围以内,48天后金属的腐蚀速率基本上保持不变。其他学者[17]发现,在仅存在细菌条件下碳钢的腐蚀速率随时间先降低,然后增加。这也说明污水的腐蚀不是单纯的细菌腐蚀,还与其他腐蚀因素有关。作者在页岩气田的污水管及集输系统腐蚀研究[4,6,10]中,也发现了金属均匀腐蚀速率随时间逐渐降低的现象,这与腐蚀产物膜和微生物膜在金属表面的沉积有关。

图4 25 ℃、常压条件下20#钢在污水水样中均匀腐蚀速率随时间的变化

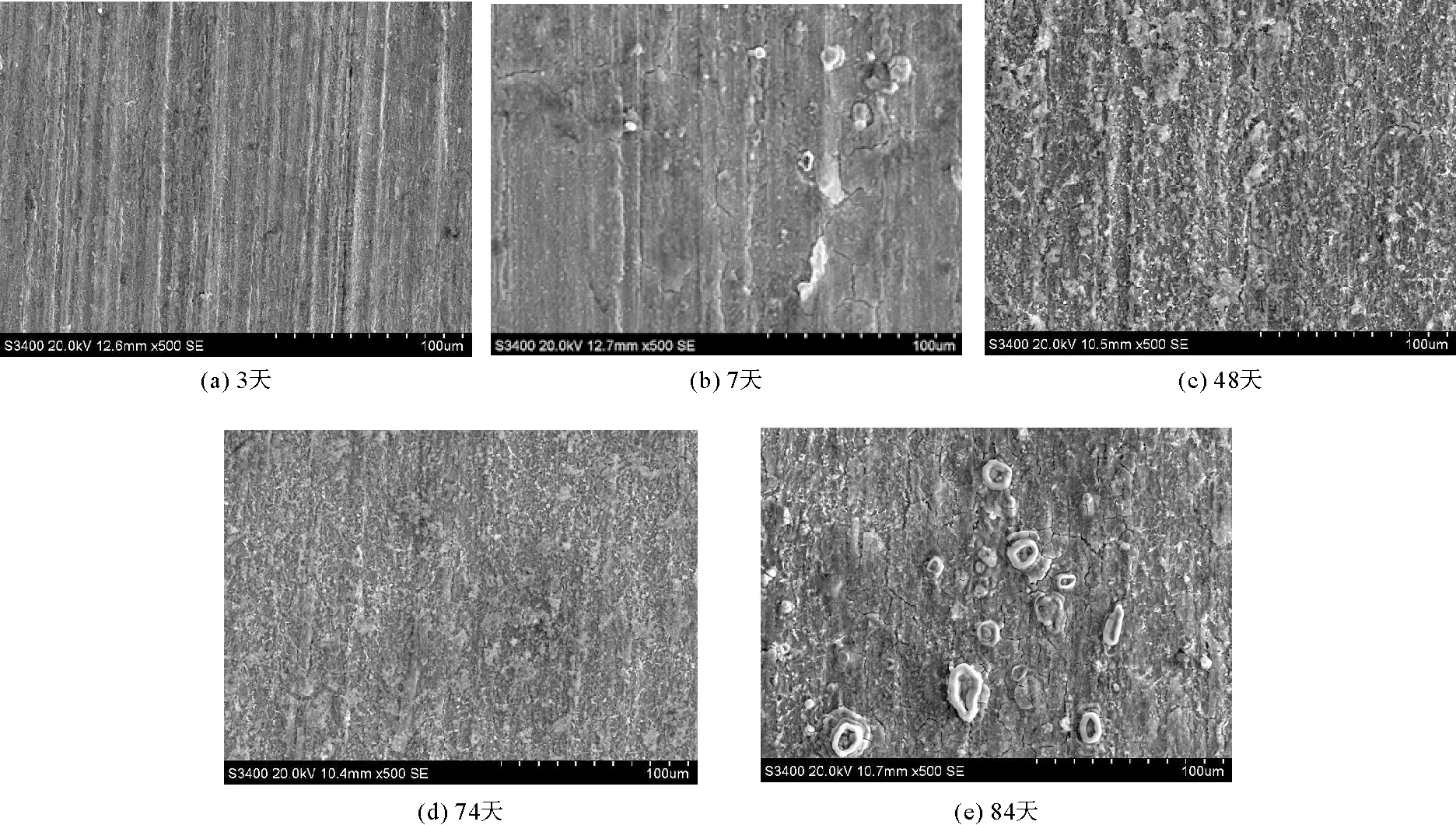

图5为25 ℃、常压条件下20#钢在污水水样中浸泡不同时间的腐蚀产物膜形貌,可以看出,3天和7天后金属表面的腐蚀产物膜比较薄,仍然可以看见实验前金属打磨的痕迹。48天后金属表面的腐蚀产物膜变厚,在金属表面的分布比较均匀,但比较疏松。浸泡48天和74天后的试样表面腐蚀产物膜的EDX分析发现,主要含Fe、Ca、C、S、O等元素,为FeCO3、CaCO3及FeS等,其种FeS与SRB细菌导致的腐蚀有关,CaCO3与产出水的结垢有关。

图5 25 ℃、常压条件下20#钢在污水水样中浸泡不同时间后的腐蚀形貌

图6为25 ℃、常压条件下20#钢在污水水样中浸泡不同时间后金属表面腐蚀形貌,可以看出浸泡时间低于84天时,金属表面未发生明显的腐蚀,可见金属打磨痕迹,这与图4中的较低的均匀腐蚀速率相一致,而84天后金属表面出现了明显的局部腐蚀,这说明金属发生小孔腐蚀的风险随时间增加。上述统计的14个集气站污水罐的穿孔时间为162~975天,由于小孔腐蚀存在孕育期、发展期及停止生长期,说明模拟实验中84天后出现的小孔腐蚀深度随时间存在进一步加大的可能性。

图6 25 ℃、常压条件下20#钢在污水水样中浸泡不同时间后的表面形貌(清除腐蚀产物后)

结合图4的腐蚀速率随时间的变化,说明金属表面产物膜对金属腐蚀有一定的保护作用,但是产物膜下为SRB的生长提供了封闭空间。另外,产物膜不够致密,污水中的氯离子可迁移到垢下,产生了酸化自催化作用,导致小孔腐蚀的发生。通过与前期开展的该气田污水管及集输管道的腐蚀研究进行比较[4,6,10],发现污水罐的腐蚀机理与污水管及集输系统的腐蚀机理一致,垢下腐蚀与细菌腐蚀是导致腐蚀的主要原因,氯离子加速了腐蚀穿孔。

3.3 污水罐内流动冲刷特性研究

由于污水罐的穿孔部位主要为罐底正对污水管口,并且污水进入污水罐具有一定的动能,为了了解污水对罐底的流动影响,采用Fluent软件对集气站内污水罐的流动冲刷特性进行数值模拟研究。

3.3.1 几何模型与网格划分

以污水罐入口为坐标原点,如图1所示,筒体直径为1.6 m,污水管长度为1.35 m。考虑到污水罐入口的影响区域,同时不影响污水罐底部计算分析结果,选取入口管轴线两侧各1.1 m的筒体作为研究对象进行网格划分。入口管路采用cooper生成网格,其他区域采用TGrid生成网格,总网格数为755 199(图7)。

图7 网格划分

3.3.2 计算模型

k-ε模型是一种应用广泛的湍流模型,是由经验公式推导而得,k-ε模型又分为标准k-ε模型、Realizable k-ε模型及RNG k-ε模型。其中标准k-ε模型适用于流动为完全湍流情况,分子粘性可以忽略。RNG k-ε模型源于严格的统计技术,相比标准k-ε模型,考虑了湍流漩涡,可以更好地计算流动中存在的应变率高或流线弯曲程度较大的情况,提高了计算精度。Realizable k-ε模型在对层流波动进行了分析的基础上,为耗散率增加了一个输运方程,对自由流(射流和混合层)、有旋剪切流、边界层流动及腔道流动等模拟结果均比标准k-ε模型要好,且Realizable k-ε模型对圆口射流能给出较好的射流扩张角,故此处选用Realizable k-ε模型。

采用速度入口条件,速度入口设置在进口截面(即坐标原点)。流量、截面积、水压之间的关系如式(1)所示:

Q=λ·A·(2P/ρ)0.5

(1)

式中:Q——流量,m/s;

λ——流量系数,与阀门或管道的形状有关,0.6~0.65;

A——面积,m2;

P——通过阀门前后的压力差,Pa;

ρ——流体密度,kg/m3。

为了考虑极端恶劣条件下污水罐底部的冲刷状态,入口污水压力为5 MPa,污水罐内压力为常压,经计算可以得到入口污水流速为65 m/s。污水密度为1 013.2 kg/m3,动力黏度为0.003 84 kg/(m·s)。

出口采用自由出流(outflow)边界条件。采用标准壁面函数来处理近壁处流场。采用有限体积法对控制方程进行离散,使用SIMPLE格式进行压力速度耦合,并应用QUICK格式求解动量方程,湍动能方程、湍流耗散率方程、压力方程采用Standard格式求解。

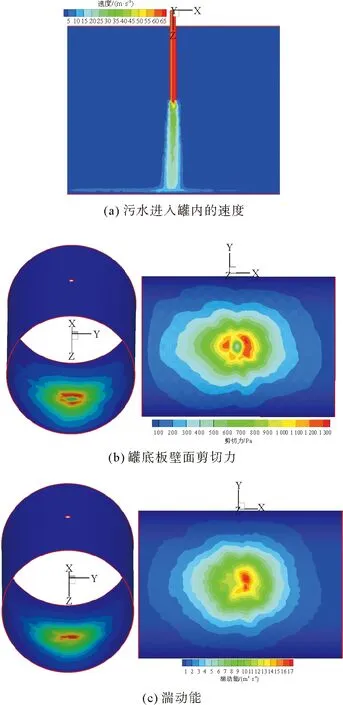

3.3.3 模拟计算结果

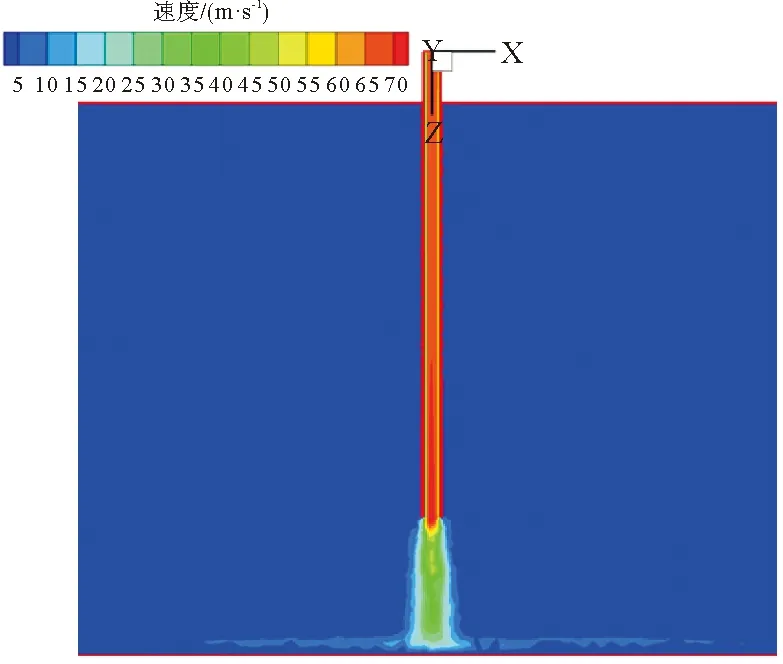

图8为污水进入罐内的速度分布,其中不同颜色代表流速大小。可以看出,污水入口速度为65 m/s,由于受到重力作用,从污水管入口到出口,污水在管内速度不断增大,到达污水管出口后,污水自由射流,水流截面积扩张,污水速度下降,当污水冲击到罐底时,污水速度约为18 m/s。

图8 污水进入罐内的速度分布

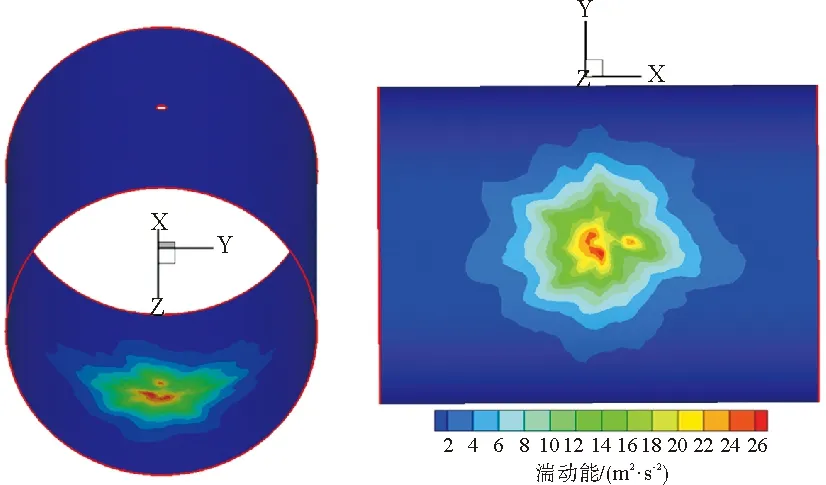

图9为罐底板壁面剪切力分布,其中不同颜色代表不同壁面剪切力大小,受污水的冲刷作用,罐底板存在壁面剪切力较大区域,壁面剪切力呈环形分布。污水离开污水管后,污水在污水罐内存在射流扩张效应,冲击射流的发展可分为自由射流区、冲击区和壁面射流区,其中冲击区高度约为污水管直径的1.2倍。在冲击区,射流发生了显著弯曲,末端时几乎变成平行于污水罐罐底的流动,因此,造成最大值以污水管正对位置为中心,呈现一定半径环形分布。

图9 罐底板壁面剪切力分布

图10为罐底湍动能分布情况,在射流罐底板时,射流中心线附近的湍动能主要由法向应变产生。受污水的冲刷作用,罐底正对污水管部位的湍动能较大,流体紊流剧烈,冲刷作用明显。因此,与污水管口正对的罐底区域发生比较明显的冲蚀,这与现场发生穿孔的部位一致。

图10 罐底湍动能分布

结合污水对20#钢的腐蚀行为和储罐内流动冲刷特性研究,说明当污水进污水罐期间,污水对罐底有明显的冲蚀作用,其余时间段主要发生污水对储罐的腐蚀。因此,污水罐的穿孔主要是由于腐蚀与冲蚀的共同作用,穿孔速率较高。

基于上述20#钢在污水中的腐蚀规律研究可知,除了穿孔部位外,污水罐的其他区域也存在腐蚀穿孔的风险,但是罐底正对污水管口的区域由于受到腐蚀与冲蚀的联合作用,穿孔的风险比储罐的其他区域要高,所以更早表现出来穿孔问题。

4 污水罐的腐蚀防护措施研究

从污水罐穿孔原因说明腐蚀控制措施可包括两方面:降低污水的腐蚀性;减少冲蚀。

4.1 降低污水的腐蚀性

降低污水腐蚀性可在生产工艺流程的前端开展,如在生产井或集气站加注高效的具有杀菌、阻垢功能的缓蚀剂。由于在前端加注的缓蚀剂随页岩气进入气液分离器,气液分离后,残余的缓蚀剂会随污水进入污水罐中,对碳钢污水罐的腐蚀起到抑制作用。通过采用非金属材料的储罐也可降低储罐的腐蚀风险,但其抗冲蚀能力需要进行重新评估。

4.2 减少冲蚀

减少冲蚀可通过在罐底易发生穿孔的部位加设一块有一定厚度的钢板作为防冲板,相当于增加了冲蚀风险较大部位的壁厚,对于延长罐底板穿孔有一定的效果。另外,可通过优化污水管的结构,降低污水进入污水罐时的动能,以降低冲蚀风险。以下重点研究了污水管长度降低为0.85 m时罐底的流动冲蚀行为,探索污水罐内污水管长度对储罐冲蚀的影响。图11为污水罐内污水管长度为0.85 m时,污水进入罐内的速度分布、罐底板壁面剪切力分布及罐底湍动能分布。

图11 污水进入罐内的速度分布、罐底板壁面剪切力、和湍动能分布

与污水罐内污水管长度为1.35 m时相比,当污水冲击到罐底时,速度约为10 m/s(图11(a)),速度有所下降,自由射流截面扩大,造成罐底板受壁面剪切力影响范围变大,但壁面剪切力(图11(b))和湍动能(图11(c))数值均变小,说明通过降低污水罐内污水管长度,可有效降低储罐底部发生冲蚀的风险。

5 结论

a) 污水罐中的污水存在大量细菌,20#钢在污水中的均匀腐蚀速率随浸泡时间的延长而逐渐降低,在84天后发生了明显的局部腐蚀。

b) 在污水罐中,污水管内污水速度在重力作用不断增大,污水到达污水管出口后,污水自由射流,水流截面积扩张,污水速度有所下降,但当污水冲击到罐底时,污水速度、罐底壁面剪切力和湍动能仍较大,对罐底板有明显冲蚀作用。

c) 20#钢污水罐的穿孔主要是由于腐蚀与冲蚀的联合作用,穿孔部分主要发生与罐内污水管口正对的罐底区域。通过降低污水的腐蚀性、材质优化及污水罐优化设计等防护措施可有效降低污水罐穿孔风险。