基于红外的石化设备保温及寿命评估方法研究*

2022-08-23屈定荣张艳玲

潘 隆,屈定荣,韩 磊,张艳玲

(中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

炼化设备易发生腐蚀减薄、保温层破坏及结焦等问题。如催化装置反应器产生芳烃、烯烃等组分,易发生缩合反应,冷凝形成焦炭[1]。加之以催化剂长期冲蚀磨损,衬里破损或结焦问题逐渐凸显,造成局部温度场发生改变。针对加热炉设备,炉管外壁温度约为1 050~1 100 ℃,炉管管壁承受着内压、重力、温差、以及热冲击等复杂应力作用。炉管设计寿命普遍为10×104h,但绝大多数炉管的实际寿命仅为(4~6.5)×104h内[2],对含保温层的塔器类设备以及加热炉设备采用红外技术进行分析评价,实时对器壁保温效果及炉管剩余寿命进行评估,具有重要工业价值。

近年来,国内学者围绕石化设备保温性能监测、炉管寿命预测等方法,开展了相关研究,如:周建龙,等[3]利用红外技术对加热炉炉墙进行了检测与评估,检测表面超温70 ℃,属于中上度损伤;黄双,等[4]应用红外热成像与数据库组建了衬里运行评估系统,能够准确判断加热炉衬里状况;付冬梅,等[5]利用红外技术给出加热炉衬里状态的评判方法,通过分析超温区域形状、温度及温度分布梯度,实现状态诊断;徐峰,等[6]针对加热炉Cr5Mo炉管材料性能进行了分析及寿命预测,在操作温度650 ℃以及18 MPa的工作条件下,仍可持续服役2~3年;孔祥军,等[7]通过塑性失效准则对现场已使用18个月的加热炉炉管进行了有限元分析,得到最薄壁处的使用寿命为29个月。

本文基于传热学理论及蠕变模型,结合红外图像,建立了塔器类石油炼化设备保温性能、衬里损伤及散热损失的评估方法,以及基于炉管全生命周期的寿命预测方法,能够更加准确的进行预测与评价,从而保证安全生产,减少事故发生。

1 保温性能及能耗快评功能设计

目前对于石化设备保温效果的评估,各企业并没有一套完整的、较为统一的方法与规范。通过监测手段及时发现保温缺陷,并通过合理的方式进行消缺,及时对能耗状况进行有效的计算,对于指导企业节能降耗方案措施的制定以及检维修计划的编排具有重要的意义。

1.1 衬里结焦及损伤评估

衬里损伤大致分为减薄、裂纹、鼓包、夹层串气、空沿和脱落6种类型[8]。衬里损伤评估首先确定温度下限和上限。温度下限是指衬里完好时的正常温度。当温度低于此值时,表示处于正常工作状态,若部分区域明显低于正常值时,可认为该区域有明显结焦问题。如果温度比该值高,则判定衬里有一定的损伤状况。计算时,通过长时间采集设备表面的平均温度来定义设备运行的正常温度。

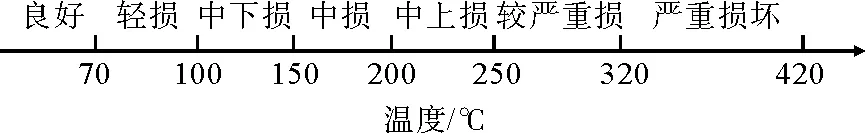

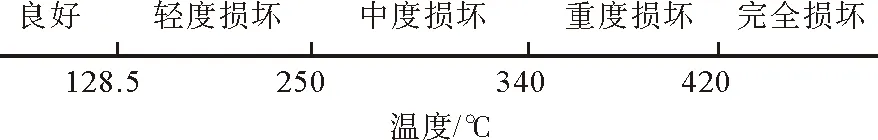

衬里的损伤等级可以划分为7个级别:良好、轻微损伤、中下等损伤、中等损伤、中上等损伤、较严重损伤以及严重损伤。以石化加热炉常用的A3钢为例,反应器外壁面的温度-损伤判定区间如图1所示。

图1 损伤程度判定

1.1.1 监测下限温度值确定

外壁标准温度计算公式:

(1)

式中:Tb——外壁标准温度,℃;

T1——装置操作温度,℃;

q——热流密度,W/m2;

δi——各层衬里厚度,m;

λi——各层衬里导热系数,W/(m·℃)。

石油化工的塔器类设备通过公式(2)来计算设备表面和环境的对流换热系数。

(2)

式中:α——塔器类设备换热系数,W/(m2·℃);

V——风速,m/s。

热流密度q计算公式:

(3)

式中:T0——环境温度,℃。

以某厂催化再生器表面温度基准值计算为例,换热系数选择30 W/(m2·℃),其3层衬里厚度分别为:δ1=26 mm,δ2=125 mm,δ3=24 mm;工作温度T1:700 ℃;环境温度T0:20 ℃;相应的导热系数:λ1=28 W/(m·℃),λ2=0.1 W/(m·℃),λ3=42 W/(m·℃)。利用外壁标准温度计算公式得到的该设备标准温度为Tb=71.2 ℃,结合实际经验,设置70 ℃为该设备损伤诊断的下限温度。

1.1.2 监测上限温度值确定

温度上限是假定衬里完全损坏的前提下,仅通过外壁传导时的外壁温度。由于温度上升时,金属材料的强度逐渐下降,材料的许用应力与最高耐受温度是有一定关系的。计算出在安全系数、内压、直径、壁厚条件下的工作应力值,如式(4)所示,再根据GB 50316—2000[9]附录A中的金属管道材料许用应力表,即可推测出温度上限值。

(4)

式中:σa——工作应力,MPa;

P内压——设备内压,MPa;

d——设备直径,mm;

δ——设备壁厚,mm。

1.2 散热损失评估

根据GB4272—2015[10]中的相关规定,长时间处于工作状态的设备,保温层外侧的温度要小于50 ℃,或者要求当温度大于50 ℃且小于150 ℃时,最大的散热损失量不得超过163 W/m2。

根据GB/T 8174—2008[11]设备、管道及附件保温后的允许最大散热损失表中所述,可以找到对应不同温度下的允许最大散热损失值,对其求回归曲线得到公式(5)。

qb=0.37T1+48.42

(5)

式中:qb——允许最大散热损失标准值,W/m2。

参考公式(3)计算热流密度q,结合qb可实现超标量计算:

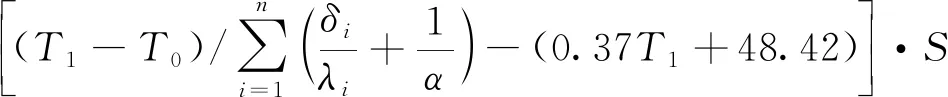

(6)

式中:ΔW——超标量,W;

S——外壁表面积,m2。

通过红外监测外表面温度数据,将折算出的热流密度q与最大热损失标准值qb相比较,若q大于qb,则需要对设备进行保温改造。另外,通过超标量ΔW的计算能够直观地看出能耗损失,为企业节能改造提供费用节约计算参考。

1.3 保温效果评估

保温材料性能好坏的判定标准为导热系数λ的大小,根据传热学可知,导热系数小于0.25 W/(m·℃)的材料可以定义为保温材料,导热系数越小,其材料的保温性能也就越好。

根据公式(1),在已知装置内壁温度、外壁温度、热流密度以及保温层厚度的情况下,能够推导出导热系数计算值。将计算值与标准值作对比,可以间接反映出装置保温性能,如式(7)所示。

(7)

2 炉管剩余寿命快评功能设计

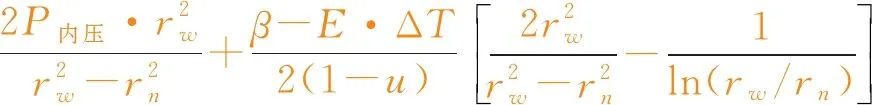

首先对炉管进行热应力分析,在内部压力的作用下,炉管壁面的任意区域均受到3个方向的应力:环向应力σQ、轴向应力σZ以及径向应力σr。此外,还有热应力σnd,按照第三强度理论其相当应力σmd计算见式(8)。

(8)

式中:P内压——工作时的内压力,Pa;

rw——炉管外径,m;

rn——炉管内径,m;

β——线膨胀系数,℃-1;

E——弹性模量,Pa;

ΔT——内外壁平均温差,℃;

u——泊松比。

Larson-Miller理论认为:在一定的材质以及应力条件下,温度与时间之间具有一定的关系,存在一个统一的参数,见式(9)。

PL-M=T(C+lgt)

(9)

式中:PL-M——Larson-Miller参数,在规定的材料和一定的应力条件下为一个常数;

T——温度,℃;

C——常数,与材料有关,加热炉管材料一般为15CrMo耐热钢,根据文献[12]可设定为20.30;

t——蠕变断裂的寿命时间,h。

利用式(9)可以将高温短时间断裂的参数换算成低温长时间的参数,进而能够进行剩余寿命预测。将损坏时的P值,定义为Pt,通过文献[13]可知Pt与炉管受到的工作应力有如下关系:

Pt=K1+K2lgσ

(10)

式中:Pt——破坏(断裂)时的P值;

K1、K2——和材料有关的参数,一般由实验数据回归获得;

σ——工作应力,MPa。

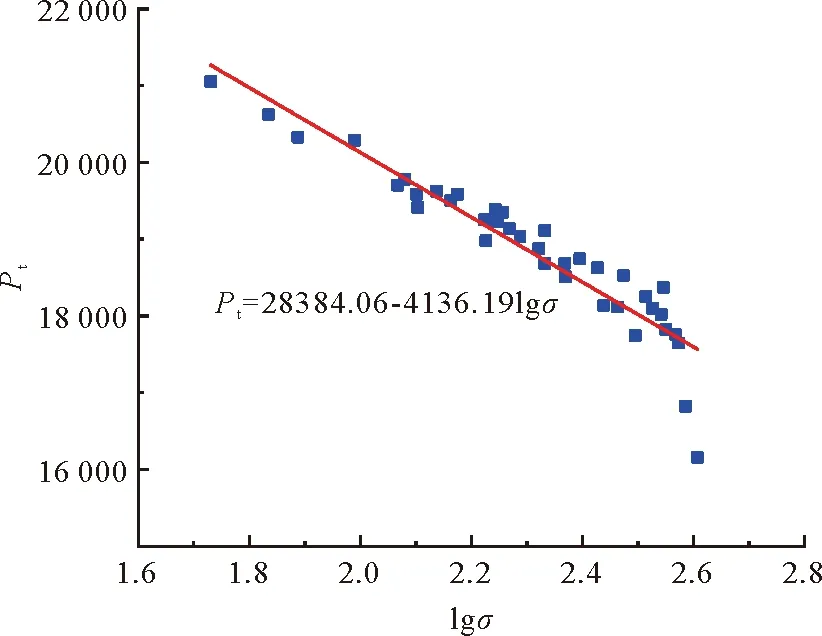

图2是文献[12]中提供的材质为15CrMo钢的Pt值和其工作应力σ的关系,对文献数据进行数据回归后,可以得到参数K1=28 384.1,K2=-4 136.2,则:

图2 CrMo钢Pt值和σ的关系

Pt=K1+K2lgσ=28 384.1-4 136.2lgσ

(11)

从公式(11)可看出,Pt与σ之间存在很好的线性关系。进一步,如果已知炉管持续运行的温度T0及运行时间t0,便可以求出已运行的P参数P0,即:

P0=T0(20.30+lgt0)

(12)

则距离断裂的剩余P参数Pr:

Pr=Pt-P0=K1+K2lgσ-T0(20.30+lgt0)

(13)

在已知K1和K2的前提下,通过工作应力、工作温度以及运行的时间,即可求出Pr的值。再根据公式Pr=Tr(20.30+lgtr),由持续运行的温度,即可求出剩余寿命预估值tr。通过L-M方法仅能够实现对当前工作温度不变的状况下,炉管剩余寿命的大致评估,无法考虑炉管整个运行阶段的温度变化历程。由于实际生产中,炉管温度会根据工况条件发生改变,要综合考虑炉管全生命周期内的工作状态,进而推测当前状态下的剩余寿命,所以在温度不断变化情况下,需要对P值分阶段进行积累,故对L-M算法进行优化,形成“类尼古丁”原理的P值积累模型剩余寿命算法。

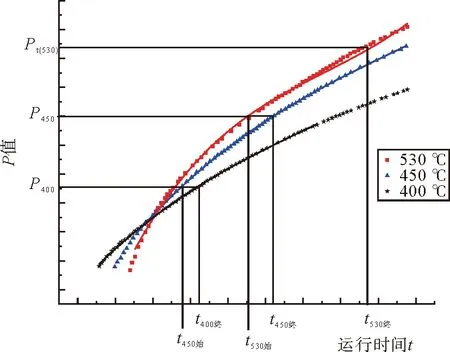

炉管计算得到的P值与运行时间有关,类似于吸烟者体内尼古丁含量逐渐积累到一定程度后,导致器官病变。同理,一旦P值逐渐积累至断裂时的Pt值,炉管即发生断裂破坏。由于炉管运行期间不同时段的温度压力均不同,P与t的关系曲线也不同,故计算P值时需要分阶段分别进行计算,如图3所示。

图3 “类尼古丁”原理的P值积累模型原理

图3假设前提为:炉管400 ℃已工作时间t400;而后温度提升至450 ℃,持续工作时间t450;最后升至530 ℃,并用至报废。升至530 ℃后,若计算其剩余寿命,就需要分别计算t400、t450两个阶段的P值P400、P450,最后根据530 ℃时的P-t曲线进行剩余寿命求解。

3 应用实例分析

3.1 气化炉保温效果评估

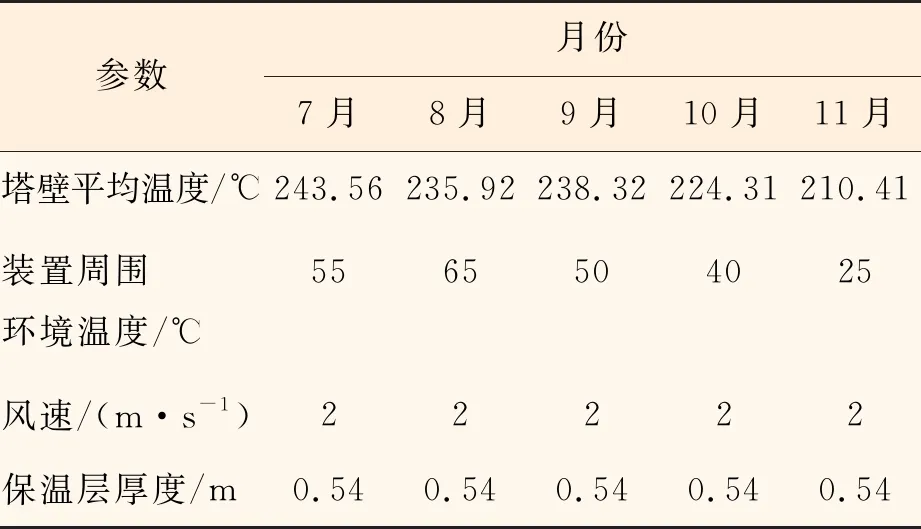

通过采集某厂气化炉炉壁5个月的红外热图数据,分析可得出每个月气化炉的平均外表面壁温及变化趋势,如图4所示。

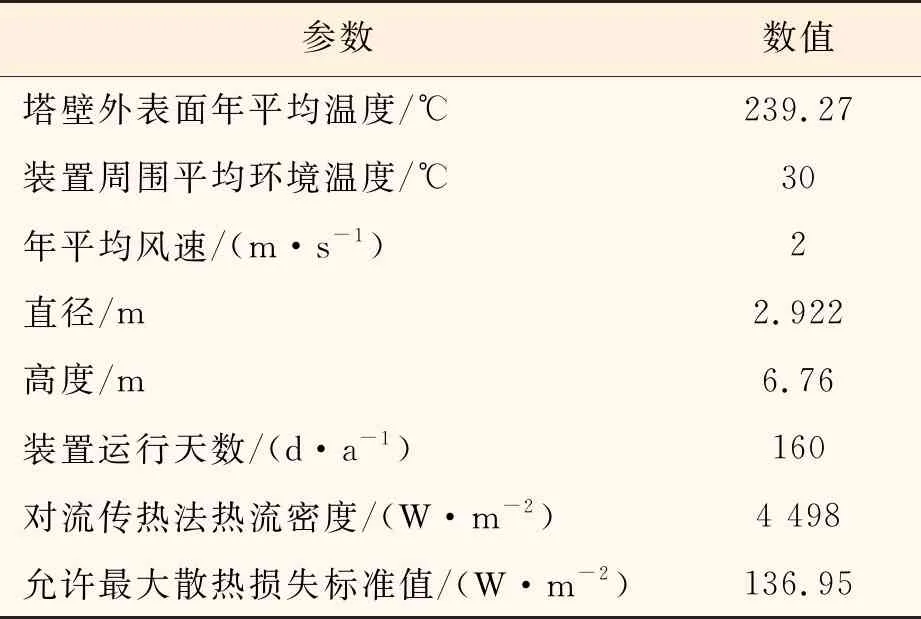

根据装置工艺手册以及图4,列出该气化炉与计算相关的参数,如表1所示。

图4 气化炉外表面平均温度变化趋势

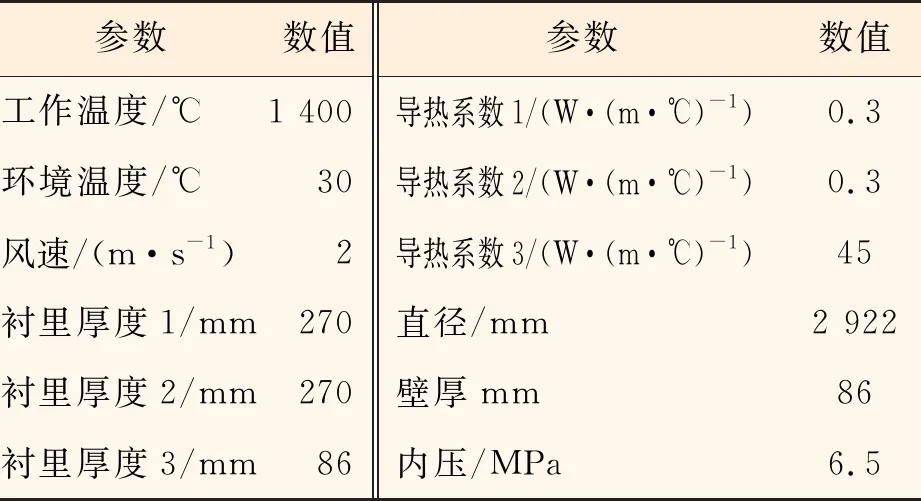

表1 1 400 ℃下气化炉保温性能计算参数

根据公式(7)所述,求得7~11月的综合导热系数分别为1.89,1.7,1.88,1.8,1.8 W/(m·℃)。

计算可得,该气化炉在监测期内平均综合导热系数为1.81 W/(m·℃),大于标准保温材料规定的最大导热系数0.25 W/(m·℃),故其保温效果有待改进,建议对气化炉保温层进行重点关注,必要时进行修缮处理。

3.2 气化炉衬里损伤评估

根据公式(1)~(3)、装置工艺手册以及图4,列出气化炉与衬里损伤评估计算相关的参数如表2所示,装置周围环境温度及风速取值30 ℃及2 m/s。

表2 气化炉衬里损伤评估计算相关参数

计算求得故障诊断温度下限值为128.5 ℃。另外,根据式(4)可求得工作条件下的许用应力为113.7 MPa,对应参考GB 50316—2000附录A金属管道材料的许用应力表,炉壁材质选择16Mn,可以选择上限温度为420 ℃。

综上,衬里损伤程度判定如图6所示。

图6 衬里损伤程度判定

由图6结合图4可看出,7~11月炉外壁平均温度处在230 ℃左右,由判定图可判定其衬里有轻度损伤,保温效果有待改进,建议对气化炉保温层进行重点关注,必要时进行修缮处理。

3.3 气化炉散热损失评估

根据装置工艺手册以及图4,列出气化炉与散热损失计算相关的参数,如表3所示。

表3 气化炉散热损失计算相关参数

根据式(6)求得散热损失超标量为270.685 kW,按照1 kg标准煤热值为29 307.6 kJ计算,折算标煤量为127.681 t/a。由此看出,散热损失超标量较大,建议进行保温层修补。该设备保温层损伤程度定性为轻度损伤,根据折算标煤量可预估该设备年经济损耗6.34万元/a。应及时对其采取修补措施,降本增效。

3.4 炉管剩余寿命预测案例分析

通过采集加热炉炉管外壁红外热温度数据,对某厂加热炉炉管当前状态下的剩余寿命进行估算。

3.4.1 应力分析

将表4中的参量输入公式(8),可得出σmd=52.2 MPa,考虑炉管有倾向球化和应力集中等因素,取系数n=2,则相当于工作应力为σd=2σmd=104.4 MPa。

表4 工作应力计算相关参数

3.4.2 剩余寿命预测

炉管寿命预测需利用在线式红外热像仪对其平均表面温度进行长期监测,统计出炉管处在每个温度点下的工作时长。通过红外监测,该加热炉炉管维持在400 ℃时工作的时间为t400=10 000 h,而后炉管外壁温度升至450 ℃,维持工作时间为t450=10 000 h;最后升至530 ℃,并打算用至报废,提升至530 ℃后,需要计算其剩余寿命。

由于温度变化范围不大,假定温度变化对应力影响可以忽略,则极限P值Pt可看成是定值,根据式(11)可得:

Pt=K1+K2lgσ=28 384.06-4 136.191lgσ=20 034.33

a) 炉管400 ℃工作时间t400=100 00 h积累的P值:

P400=T(C+lgt)=(400+273)(20.3+lg10 000)=16 353.9

b) 炉管450 ℃工作时间t450=100 00 h积累的P值:由于是从P400的基础上进行累计的,如图3所示,故先求出t450始,再根据t450始+100 00 h=t450终,求出t450终,从而将其带入450 ℃时的P-t曲线,即可求出P450的值。

t450终=t450始+10 000 h=10 208.7 h

P450=T(C+lgt)=(450+273)(20.3+lg10 208.7)=17 575.38

c) 炉管改成530 ℃后剩余寿命计算:将求出的P450=17 575.38,带入530 ℃时的P-t曲线,即可求出t530始;再将Pt值带入530 ℃时的P-t曲线,可求出t剩余寿命,则:

t剩余寿命=t530终-t530始=44 600.2 h

综合考虑各方面因素,取时间安全系数nt=1.5,求出剩余寿命为:29 733.5 h,约为3.4年。

4 结论

a) 结合石化设备特点及热力学公式,形成石化塔器类设备衬里损伤、保温性能及散热损失评估方法。以某厂气化炉为例,7-11月炉外壁平均温度约为230 ℃,平均综合导热系数为1.81 W/(m·℃),散热损失超标量为270.685 kW,折算标煤量为127.681 t/a,判定其衬里为轻度损伤,保温效果有待改进。

b) 结合炉管特点,改进Larson-Miller蠕变模型,形成用于炉管寿命预测的“类尼古丁”原理的P值积累模型剩余寿命算法,以某厂加热炉炉管为例,在运行温度阶段性改变的前提下,求得剩余寿命为:29 733.5 h,约3.4年。