窑尾高温风机液力耦合器与变频调速效果分析

2022-08-22山东申丰水泥集团有限公司山东枣庄277300

周 君(山东申丰水泥集团有限公司,山东 枣庄 277300)

1 存在的问题

申丰公司5 000 t/d熟料生产线,配备的窑尾高温风机抽引窑尾废气,为进一步降低设备运转功率节能降耗,对高温风机进行技术改造。设备基本参数见表1。

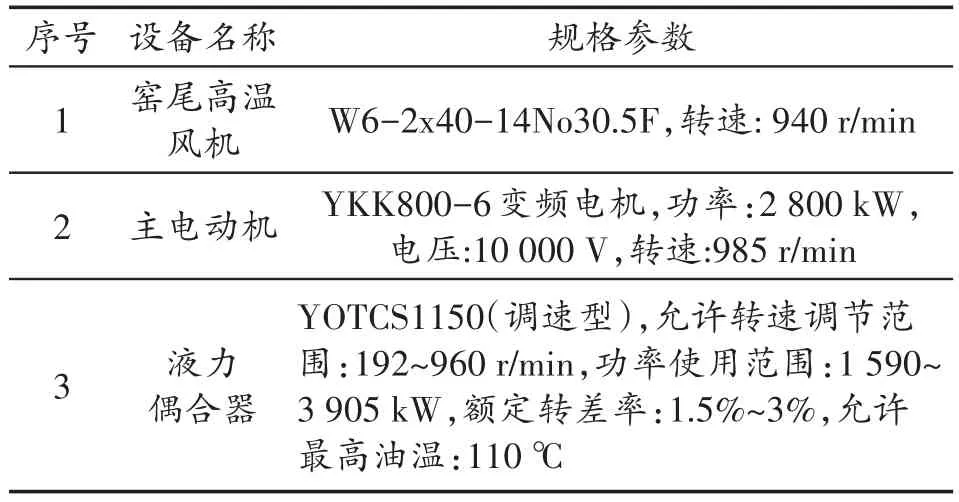

表1 设备基本参数

我公司高温风机的转速控制主要采用液力耦合器,主要存在的问题:

(1)调速范围有限且转速不稳定,低速时电机功率并未降低且容易导致液耦发热。

(2)液耦运行工况要求严格,损坏后以更换为主,异常工况下适应性差。

(3)作为电机和叶轮的连接件,出现问题必须停窑检修,影响产量和效益,增加设备运行隐患点。

(4)自身传动效率60%~90%,损耗部分能量。

2 改造过程及效果

经过系统化的讨论及方案确定,通过拆除液力耦合器,将电机基础前移并重新制作电机底座,电机与风机叶轮主轴通过联轴器连接方式,减少液力耦合器连接的能量损耗。同时启用智能高压变频调速系统进行调速。

智能高压变频调速系统特点:

(1)频率波动,电动机仍在该频率的同步转速附近运行,实际影响转速小。

(2)调速范围宽,在额定范围内变频调速具有较高的调速装置效率。

(3)故障时不影响设备运行,采用工频模式设备正常运转。高温风机运行直接影响到回转窑运转,变频故障,风机使用工频运转,不影响设备运转,提高了设备的安全经济运行。

因此,智能高压变频调速系统不仅完全可以取代液力耦合器调速,同时经济效益和安全运行能力也优于液耦。

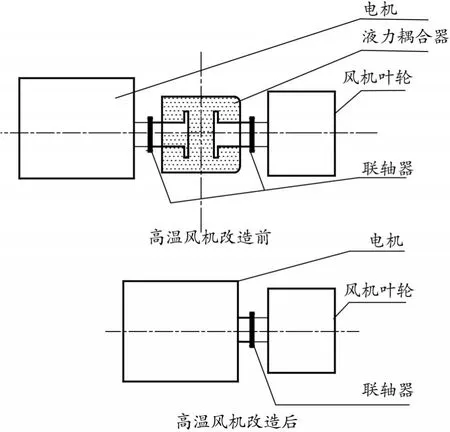

改造前后示意图见图1。

图1 高温风机改造前后示意图

改造后,风机智能高压变频调速系统运行稳定、调速效果良好,提速稳定。

3 经济效益分析

我厂采用的智能高压变频调速系统。近两年高温风机运行功率采集数据见表2。

表2 高温风机改造前后运行功率 kW/h

由于我厂处于北方,环保因素年设备运行时间约为5 000 h。通过数据发现,高温风机改造后,功率节省约91 kW/h,年可节省电费27万元(合作电厂供电)。采用市电供电及南方地区无冬季停窑地区节省费用更高,改造效果良好。