浅析预分解系统降低热耗的改造措施

2022-08-22李晨星廖耐平王卫德邯郸中材建设有限责任公司江苏南京00江西亚东水泥有限公司江西九江00中材节能股份有限公司天津00400

李晨星,廖耐平,王卫德(.邯郸中材建设有限责任公司,江苏 南京 00;.江西亚东水泥有限公司,江西 九江 00;.中材节能股份有限公司,天津 00400)

0 前言

随着国家、社会环保意识的增强,水泥行业在环保节能方面需遵循更高的标准要求,需加快推进节能减排。目前现有的水泥生产线,经过多年的运行,普遍存在设备老化、系统不稳定、烧成热耗高等问题。为此需对现有生产线实施技术改造,实现节能降耗,提高环保、社会效益。

1 早期水泥厂预分解系统热耗高的原因分析

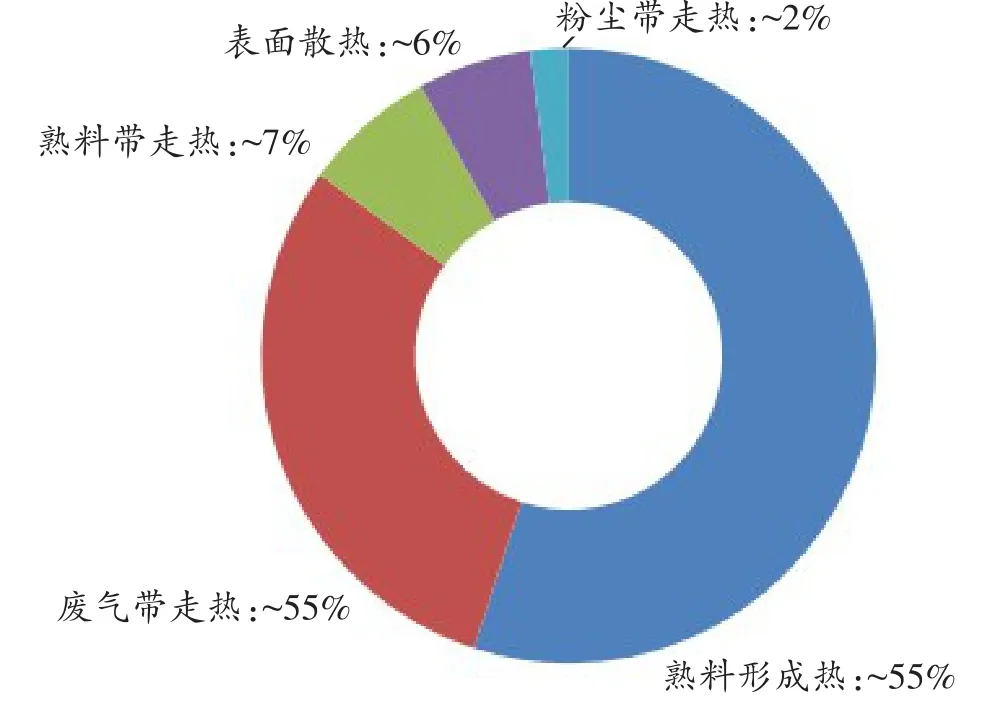

目前水泥熟料烧成热耗主要包括以下几部分:

(1)水泥熟料的形成热。水泥熟料形成热约在(410~420)×4.18 kJ/kg,占整个烧成热耗55%左右。此部分热量属于形成合格熟料所必需的热量,若熟料的成分一定,即水泥的品种一定,熟料的形成热差距也很有限,基本无改进余地。

(2)废气带走的热。废气带走的热量有预热器出口废气、窑头余风以及旁路放风废气所带走的显热。通过减少系统废气量可降低此部分热量。

(3)熟料带走的热。熟料带走热是除去二、三次风回收热后熟料带走的热,这部分热量可下降幅度有限。

(4)表面散热。系统的表面散热,包括预热器、回转窑、冷却机、三次风管及窑头罩等大型热工设备的散热损失。此部分热量可通过降低表面散热减少热量损失。

(5)其它热。其它热主要包括C1旋风筒出口、篦冷机出口以及旁路放风带走的粉尘所消耗的热。可通过提高预热器分离效率来减少粉尘的排放从而减少这部分热量。

烧成热耗的分解比例见图1。项目现场标定的热耗分布情况见图2。

图1 烧成热耗分解比例图

图2 项目现场标定的热耗分布

由图1可知,造成系统热耗高的主要是由废气带走的热和表面散热这两项因素。而由废气带走的热耗高主要体现在:分解炉炉容偏小,煤粉在分解炉内燃烧不充分,出现温度倒挂现象;C1筒废气温度偏高;预热器系统热效率低;送煤系统不稳定,送煤风偏大;篦冷机热回收效率偏低。

针对上述原因,可根据生产线实际运行情况采取如下改造措施来降低系统热耗。

2 降低预分解系统热耗措施

2.1 降低废气量及废气温度

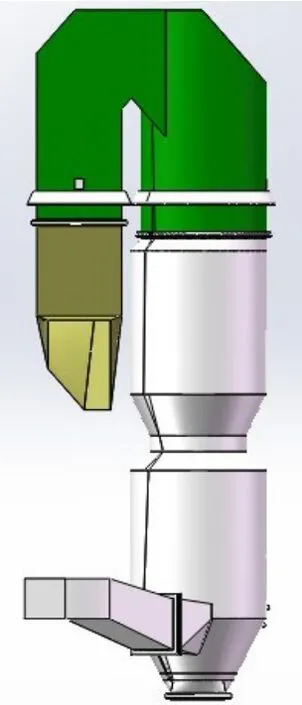

(1)通过分解炉扩容方式来降低分解炉出口气体温度,同时提高入窑物料分解率,从而降低C1出口废气温度。

在保持窑尾结构框架尽量不调整的前提下,充分利用有效空间,保留原有分解炉本体,增加分解炉鹅颈管,尽可能增加分解炉的容积,以延长气体在炉内的停留时间,保证煤粉在炉内充分燃烧,同时降低分解炉出口温度,从而降低C1出口废气温度,降低热耗,且有利于系统稳定运行,见图3。经理论计算,控制分解炉出口温度在860℃,C1出口废气温度可下降10℃左右,降低热耗20×4.18 kJ/kg左右。

图3 分解炉改造示意图

(2)三次风管改造。将三次风改为在分解炉底部单股旋切入炉,易于操作控制,改善煤粉初始燃烧条件,延长物料在炉内停留时间,以利于进一步降低热耗及系统稳定运行。现场三次风管示意见图4。

图4 现场三次风管示意

(3)提高预热器系统热效率,降低C1出口废气温度。影响预热器系统的热效率的主要因素有旋风筒连接管道系统的气固换热效率和旋风筒的分离效率。提高换热效率的措施如下:

①提高旋风筒连接管道中气固换热时间与效果,强化管道内气固换热。

②采取合理的旋风筒连接管道风速与结构设计。

③优化撒料装置。预热器部分旋风筒之间温差偏小,为增强物料和热气体的混合效果,可用新型扩散式撒料箱,该结构可确保物料在气固换热管道内分散的均匀性。

④合理布置物料下料点和料管角度。充分考虑下级旋风筒中气流旋向对连接管道内物料运动与气固换热的影响,对布置不合理的料管重新设计或局部改造,从而增强物料分散效果,提高系统换热。

⑤提高旋风筒的分离效率。优化旋风筒结构和内筒规格,扩大旋风筒蜗壳、调整旋风筒进口尺寸、调整旋风筒内筒直径及高度,进一步提高其分离效率。

⑥合理控制窑头、窑尾送煤风量及窑头燃烧器一次风率。

(4)进一步改善篦冷机的性能,提高二、三次风的温度。采用性能优越的第四代带中置破碎机的新型冷却机,可以将二次风温度提高至1200℃、三次风温度提高至950℃,这样可将热效率提高3%以上,测算后热耗降低约54×4.18 kJ/kg。

(5)加强窑头、窑尾和预热器各连接处的密封,减少漏风热损失;加强各风管连接处的密封,可降低系统的热耗和排风机的电耗。

(6)分解炉送煤系统改造。根据原有送煤管路布置走向,选取合适送煤风固气比,核算原有送煤风机参数是否合理,减少不必要的送煤风,降低热耗。

利用分解炉锥部三次风管下方的空间,增设一组脱氮煤粉燃烧器,部分煤粉双旋切送入分解炉锥体下部与窑气有效混合、高温快速燃烧形成还原区,这部分煤粉及燃烧产物随窑气的上升被三次风和C4料裹挟在分解炉中心区域进一步燃烧、反应,既利于改善脱硝效果,又避免了可能产生局部高温结皮问题。

2.2 降低系统的表面散热

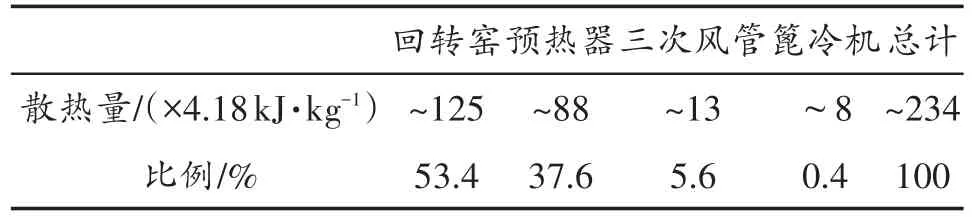

目前5000t/d生产线所能达到表面散热情况见表1。

表1 各部位表面散热

从表1来看,表面散热主要集中在高温设备回转窑和预热器上,降低系统表面散热的措施有:

(1)采用低导热系数的新型隔热材料。回转窑、烟室、分解炉、窑头罩等高温设备采用导热系数极低的新型隔热材料,进一步降低设备的表面散热。对于非高温设备的热风管道和热工设备的保温,采用优质的保温材料,可减少热工设备表面散热损失。

通过理论计算,采用低导热系数的新型耐火材料后,回转窑表面温度可以降低5~20℃左右。

(2)增加耐火材料及保温材料的厚度。经理论计算增加30mm厚度的耐火材料后,回转窑表面温度可降低5~10℃左右。

(3)增加隔热保温涂层。根据相关数据,增加5 mm厚度的隔热涂层后,可以降低20℃左右回转窑表面温度。

2.3 其他降低热耗措施

(1) 采用多通道煤粉燃烧器,可以使入窑—次风量降低5%~8%,提高二、三次风的比例,从而达到改善窑内的燃烧条件,提高窑内燃烧效率,降低烧成热耗。

(2) 回转窑和分解炉的喂煤系统,采用精度高、运行稳定可靠的计量喂料设备保证喂煤均匀,调整及时准确,可避免因喂煤量波动造成的热量损失。

(3) 扩大烟室斜坡处截面和窑尾缩口尺寸,采用带辊子装置的窑尾密封,可改善窑内通风不畅,提高密封性能,减少漏风、冒灰现象的发生,减少了系统的废气量。

(4)改善水泥熟料的煅烧性能。在保证水泥使用性能的基础上,调整配料及使用具有矿化剂作用尾矿等改善熟料煅烧性能,降低烧成温度,降低熟料形成热。

3 实际应用效果

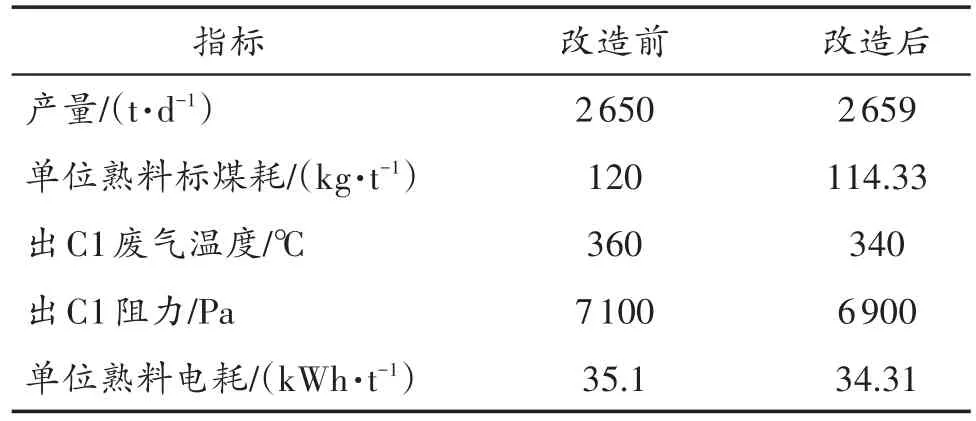

通过降低废气量及废气温度、降低系统的表面散热等降低热耗的改造措施,白马山水泥厂改造前后主要性能指标情况见表2。

表2 白马山水泥厂技改前后技术经济指标对比

由表2可以看出,该水泥生产线技改后产量提高了100 t/d,单位熟料标煤耗由120 kg/t降低到114.33kg/t,减少了5.67kg/t。以年产熟料87.45万t计,每年可节约标煤:87.45×5.67÷1 000=0.49万 t。折算成实物煤,实物煤热值按照5 200×4.18 kJ/kg来计,每年节约实物煤:0.49×7000÷5200=0.66万t。原煤进厂价以450元/t计算,每年可减少原煤的成本:450×0.66=297万元,节能降耗、经济效益显著。

通过分析降低水泥厂热耗的改造措施,存在的问题得到了明显改善,烧成系统运行稳定,熟料质量稳定,产量得到进一步提升,节能降耗效果显著,提高了经济效益,而且也为后续的水泥生产线的技术改造提供参考,共同推进水泥行业的良性发展。