电炉废钢预热技术及其节能效益分析

2022-08-22王少强操龙虎

王少强,操龙虎

(中冶南方工程技术有限公司,湖北 武汉 430223)

近年来,以电弧炉炼钢为核心的短流程炼钢工艺,在工程投资、吨钢资源消耗、能源消耗、占地面积和二氧化碳等污染物排放量比长流程炼钢工艺少等优点受到国家的高度重视,发展电炉炼钢符合钢铁行业科学发展和低碳经济发展的要求[1]。然而,由于工业用电及废钢的价格较高,电炉冶炼成本较转炉成本高。因此采用更加节能的电炉冶炼工艺具有重要意义。

目前电炉节能降耗的手段主要有喷碳、留钢操作、泡沫渣冶炼、氧燃烧嘴助熔、废钢预热等技术手段,而废钢预热技术是近30年来电炉节能降耗关注的重点方向[2]。废钢预热主要是通过将废钢装入预热通道内,电炉冶炼过程中产生的高温烟气通过废钢从而将废钢预热。预热废钢可有效降低吨钢电能消耗,实现节能降耗的目的[3]。

1 废钢预热的节能效益分析

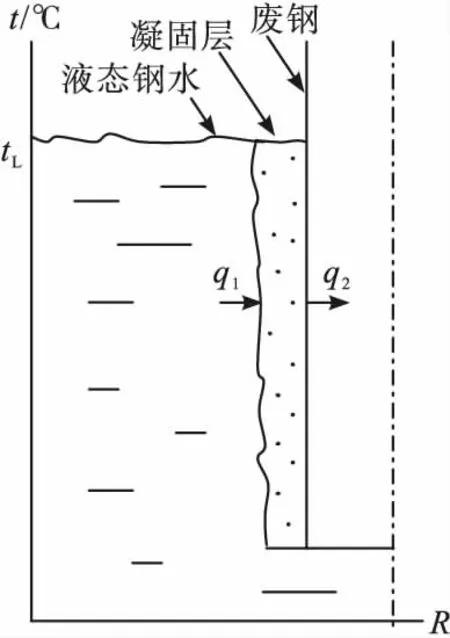

大量的研究者分析了废钢在熔池中的熔化行为,从结果可以认为,废钢熔化过程的示意图如图1所示。从图1中可以看出,当废钢加入到钢液中,首先在废钢表面会形成凝固层。此时废钢熔化过程的热传递主要分为3个过程:

1)液态金属液向凝固层表面进行对流传热q1

q1=αF(tL-tc)

(1)

式中:α为钢液向凝固层表面的传热系数,W/(m2· ℃);tL和tc分别为钢液温度和凝固层表面温度, ℃;F为废钢表面积,m2。

2)凝固层及废钢间的热传导q2

(2)

3)在废钢熔点温度时,废钢从固相转变为液相的熔化潜热q3

q3=Hρv

(3)

式中:H为熔化潜热,低碳钢取75 W·h/kg;ρ为废钢的密度,7 900 kg/m3;v为固液相界面的迁移速度,m/h。

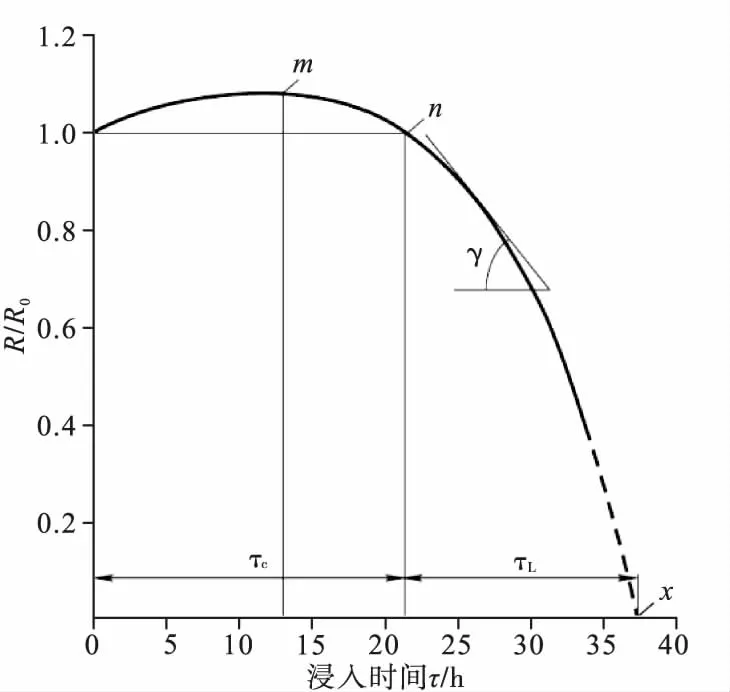

图2所示为直径为25.4 mm的25 ℃冷废钢在1 650 ℃钢液中的相对直径的变化行为,从图2中可以看出,废钢在熔化过程分为2个阶段[4]:①当废钢加入到熔池中,由于废钢表面温度很低,废钢界面处钢液温度下降并逐渐形成凝固层,随着对流传热,凝固层也逐渐熔化并消失,并定义凝固层形成及熔化完全的时间为τc;②当凝固层完全熔化之后,加入的废钢开始熔化,并定义废钢开始熔化至完全熔化的时间为τL,该熔化过程需要的热量为废钢从固相转变为液相的熔化潜热q3,当废钢尺寸和钢液温度固定时,τL可认为是恒定值。从以上研究可知,废钢在钢液中熔化时间τ=τc+τL。因此在不改变废钢原料尺寸和钢液温度时,缩短废钢熔化时间的主要手段是降低τc值。

图1 废钢熔化过程示意图

从图2中可以看出,凝固层存在时间占了废钢熔化时间的60%左右,因此消除或减少凝固层存在的时间能显著提高废钢熔化速率,降低电炉冶炼周期。从图1的熔化曲线可以看出,当q2>q1时,废钢界面处的钢液会发生凝固。因此,为了消除凝固现象,可提高钢液向废钢表面的传热量q1或降低传导热量q2。根据式(1)可知,提高q1主要的方法是提高对流给热系数α和钢液温度tL。提高对流给热系数的主要操作方法是增加钢液搅拌和留钢操作,这部分内容本文不做考虑,而冶炼过程中钢液温度tL变化不大,对q1影响不明显。目前最常用的提高废钢熔化速度,降低冶炼周期的方法是采用废钢预热的手段。Li等[4]研究发现,提高废钢温度可降低传导热量q2,并使τc显著降低。当温度达到890 ℃时,废钢与钢液界面无凝固层出现,并直接发生熔化过程。因此,废钢预热能促进废钢熔化,缩短冶炼周期。

图2 废钢熔化过程的相对直径变化

表1所示为废钢预热温度及热焓分析,从表1中可以看出,随着温度的升高,废钢所含的能量越高,当废钢温度为200 ℃时,理论上可使电炉降低电耗26.8 kW·h/t。当废钢入炉温度达到600 ℃时,理论上电炉冶炼电耗能降低95.1 kW·h/t,且随着温度的继续升高,电炉冶炼能耗会将进一步降低,按每度电0.6元来计算,可降低吨钢冶炼成本达50元以上。

表1 废钢预热温度及其热焓分析

2 废钢预热技术

废钢预热技术起源于20世纪80年代,并在90年代得到全面推广,它能有效节约电能,促进废钢的熔化,缩短冶炼周期。目前废钢预热的技术方式主要有两种:竖井式预热和水平式预热。

1)竖井式预热

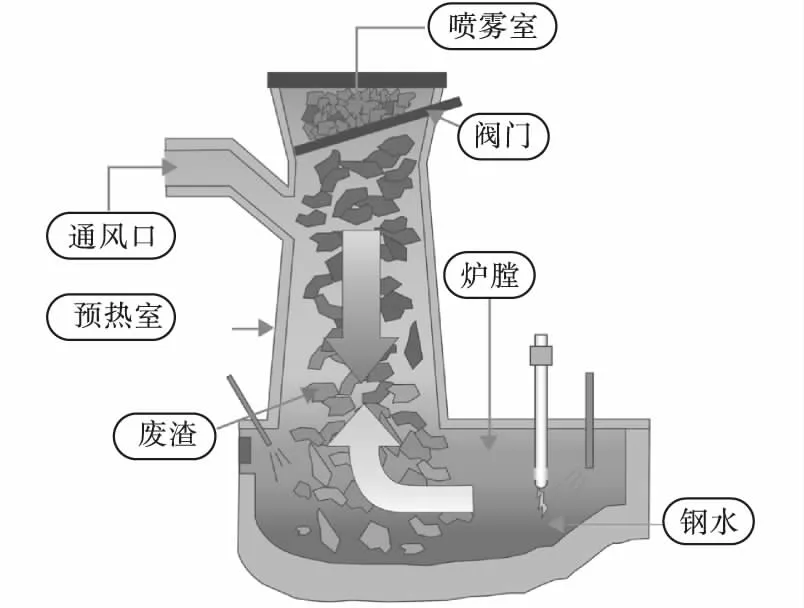

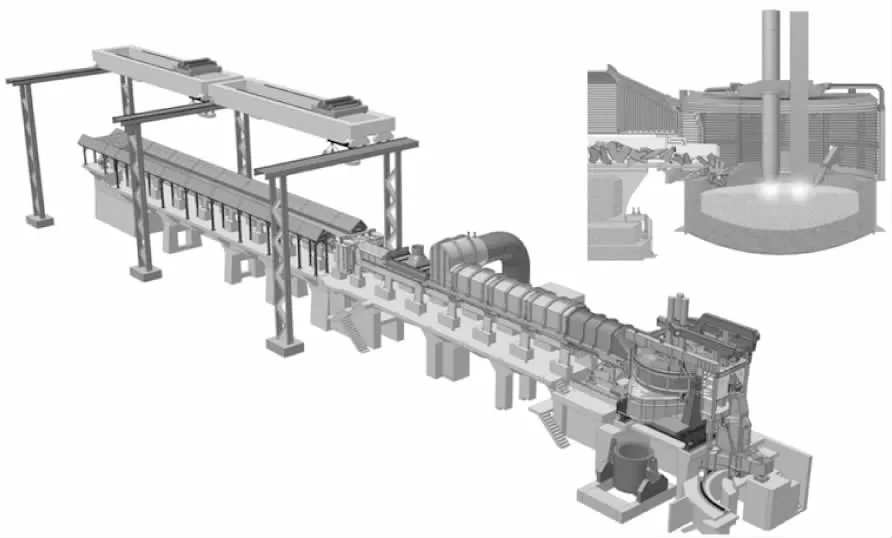

20世纪90年代,德国Fuchs公司研制出新一代Fuchs电炉(见图3)。其原理是在炉顶第四孔(直流电弧炉第二孔)的位置配一竖窑通道,与熔化室连通。并在竖窑的下部与熔化室之间增加一水冷活动托架,将竖炉与熔化室隔开,废钢分批加入到竖窑中。废钢经预热后,打开托架加入炉中进行冶炼。该设备的废钢预热温度接近500 ℃。在一定留钢量的条件下,可实现冶炼周期达到35~40min,提高生产率20%。但为了停留废钢,该竖井的高度相比其他预热装置要高,同时由于手指水冷限制了最大预热温度值[5]。后序开发的竖井式Quantum电炉[6-7]和Sharc电炉[8],改进了指形托架的结构,使废钢在竖炉内发生黏结和堵塞的概率降低,并对竖炉内结构进行了重新设计,优化了传热效果,使废钢预热温度达到500~600 ℃。

图3 竖式电炉结构

剑鼻蝠生活在中美洲和南美洲,属于杂食性动物。蝙蝠科动物的吻鼻部均长有鼻叶,这是一种构造复杂的皮肤衍生物,和蝙蝠自身具备的发射超声波的功能息息相关。

图4 ECOARC生态电炉竖井结构

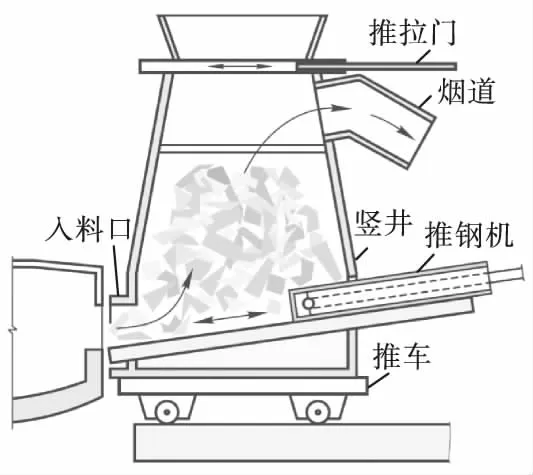

此外,还有COSS电炉,如图5所示。其废钢预热装置不直接与电炉相连,并取消了水冷托架。电炉烟气从侧壁向竖井内进行对流而预热废钢,并采用推钢的方式向炉内进行加料。该电炉结构减少了维护成本,废钢预热温度接近500 ℃。

2)水平式预热

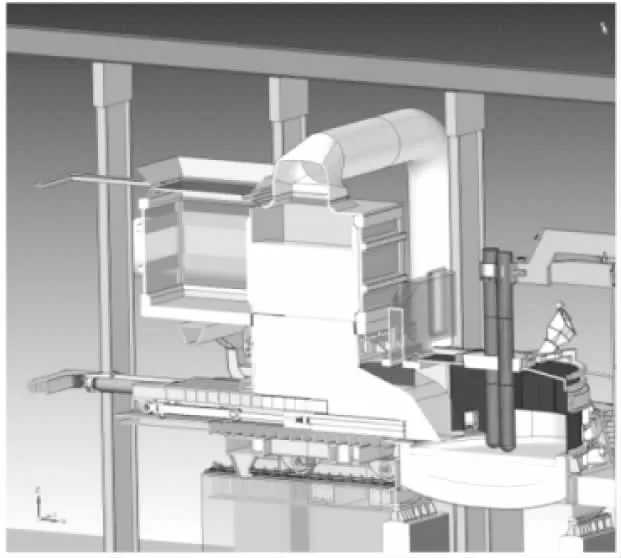

Consteel电炉系统是炉料连续喂入、预热和熔炼的电炉炼钢工艺,如图6所示。在连续加料的同时,利用炉子产生的高温废气对行进的炉料进行连续预热。但由于高温烟气从废钢上部流过,并主要以辐射换热的方式进行废钢预热,而废钢与烟气之间的直接对流换热受到限制,使得热传递系数很低,导致废钢入炉前的温度仅250~300 ℃。目前Consteel电炉的冶炼电耗为350~380 kW·h/t,高于一般竖式电炉。但由于冶炼的稳定性高,目前在国内运行的较多。为了解决预热温度低的问题,特诺恩开发了第二代Consteel电炉,其在预热通道内安装了空气/天然气烧嘴烧嘴来加热废钢,可使废钢温度接近500 ℃,节约电耗约60 kW·h/t[11-12]。

图5 COSS电炉竖井结构

图6 Conteel电炉结构

图7为阶梯进料型电弧炉,针对废钢预热温度低的缺点,同时结合了传统的水平连续加料电炉的优点,实现了废钢进料过程中的翻滚,改善了预热效果,缩短冶炼周期,降低电耗。

图7 阶梯进料型电弧炉

3)其他形式预热

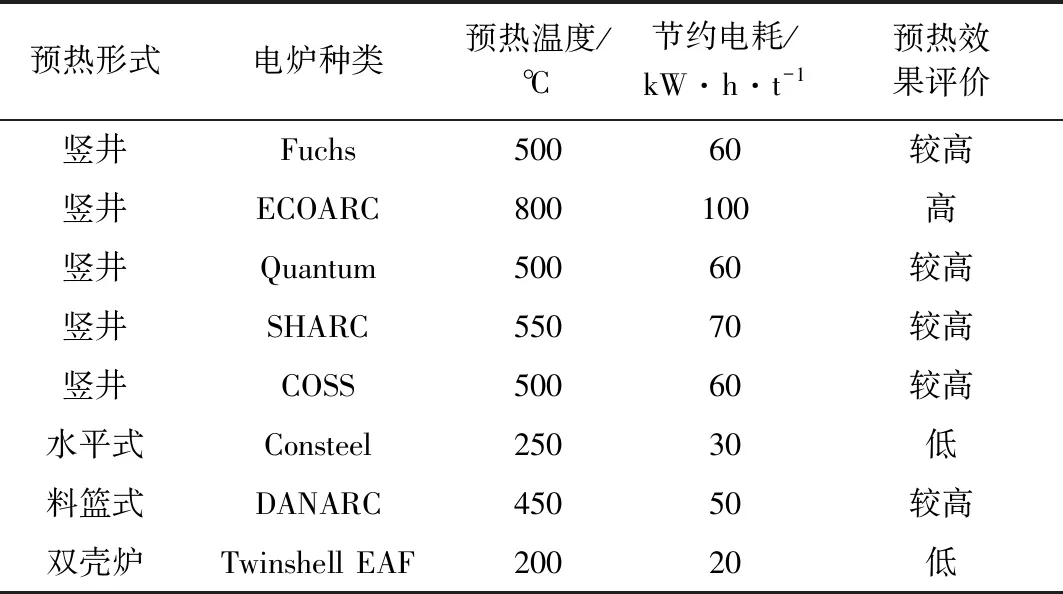

其他还有料篮式电炉和双壳电炉等,料篮式废钢预热电炉其特点是电炉产生的高温废气经沉降室后进入装有废钢的预热室进行预热,平均预热温度在300~400 ℃,节约电能40 kW·h/t左右,达涅利开发的DANARC电炉在预热之前无沉降室,平均预热温度可达400~500 ℃[13]。双壳电炉的特点是当熔化炉(1)进行熔化时,所产生的高温废气由第四孔经燃烧室后进行预热炉内(2)预热废钢。当炉1出钢后,转动电极装置对炉(2)进行冶炼熔化废钢。一般预热温度约200 ℃,节约能耗20 kW·h/t[14]。表2所示为不同废钢预热型电炉节能分析,从结果中可以看出,竖井式电炉废钢预热效果较好,水平式及其他类型的预热电炉的废钢预热温度较低,因此竖井式电炉的冶炼电耗相对降低。

表2 不同废钢预热型电炉的节能分析

3 废钢预热带来的问题及解决方案

图8 二英生成速率与温度间的关系

图9 EPC预热系统

4 结论和展望

随着国际对节能减排的越发重视,节能环保型电炉获得了不断发展。目前各种类型的废钢预热型电炉均有自身的优缺点,不因只关注于废钢预热效果。我国在消化国内外先进的废钢预热型电炉的技术之外,根据自身的原料、冶炼工艺及污染物控制的特点,选择和开发适合自身发展的节能环保型电炉,努力实现使电炉技术朝着更节能、更环保的方向迈进。