芯片缓冲氧化物蚀刻废液制备氟化氢研究

2022-08-20刘心语周贞锋

闻 涛,刘心语,周贞锋

(1.衢州市鼎盛化工科技有限公司,浙江衢州 324000;2.杭州蓝然技术股份有限公司,杭州 310000)

缓冲氧化物蚀刻液(Buffered Oxide Etch,BOE),简称“缓蚀液”。由氢氟酸(HF)与氟化铵(NH4F)依不同比例混合而成。BOE 主要用于半导体、太阳能光伏片、液晶显示器、硅基传感器、LED 发光元件、激光制模、电路基板、石墨烯执行器、光学玻璃等制造行业。

当BOE 蚀刻液使用一定时间后,就作为废液排出,成为BOE 废液。BOE 废液主要成分为氟化铵(NH4F)和氟化氢铵(NH4HF2),同时含有少量的氟硅酸铵,属于危险废弃物!大部分半导体工厂委托有资质的危废处置单位进行无害化处理,即通过加入石灰(或消石灰),反应生成氟化钙和氨水;有条件的处置单位会回收氨水,氟化钙成为污泥,作无害化填埋。这种处置方式成本高、污染大、污泥处置费用高;关键是氟资源没有得到有效利用。无害化处理是一种无奈的选择。

BOE 废液也可以用于制备氟化氢铵:以BOE废液为原料,通入无水氟化氢或有水氢氟酸,将氟化铵转化为氟化氢铵;再采用蒸发、冷却结晶、离心分离和干燥,即可得到高纯度且含水率低的氟化氢铵[1]。该工艺投资成本小、生产成本低、经济价值很高;无锡SK海力士的部分BOE废液就是采用该工艺处理的。但氟化氢铵产品的市场容量不大,自铝型材行业限制使用氟化氢铵后,国内对氟化氢铵的使用量正在逐年下降。而芯片制造业作为国家战略,近几年的发展势头非常迅猛,当国产芯片的市场占有率达到70%时,每年产生BOE 废液量将超过1 Mt。如果全部转化为氟化氢铵,市场将无法消化这么多的氟化氢铵;导致BOE废液仍然只能做无害化处理。

因此,资源化利用解决BOE 废液的出路问题,也是芯片发展过程不容忽视的一个重要节点。根据BOE 废液的组分,通过适当的工艺,可以再生为氟化氢和液氨。

1 实验部分

1.1 原料与仪器

BOE 废液,来自江苏某芯片企业;氢氧化钾,化学纯;超纯水。

电渗析小试装置,EX-3BT;3 室双极膜堆,BP-2/CT-4/AHT;电导率仪,FE30;钳式万用表(AS-528A)、 等离子体发射光谱,ICP;电子天平,JE3002。

1.2 实验原理

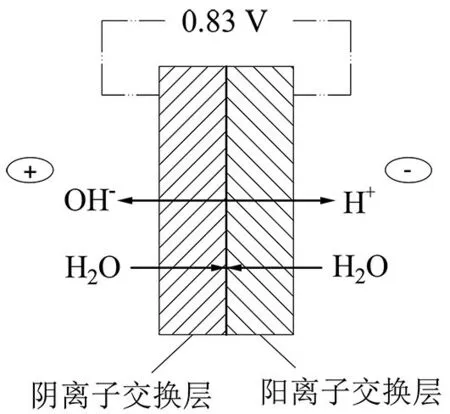

双极膜是指带有阴离子交换层、阳离子交换层及中间催化层组合结构的膜。在这种薄膜的两侧施加电压后,膜内的水分解为酸(H+)和碱(OH-)。图1为双极膜工作原理[2]。

图1 双极膜工作原理Fig 1 Working principle of bipolar membrane

图2为三隔室双极膜电渗析工作原理[3]。

图2 三隔室双极膜电渗析工作原理Fig 2 Working principle of bipolar membrane electrodialysis in three compartments

以氟化钾物料为例,三隔室双极膜电渗析原理在于,当双极膜两端施加电压时,阴阳离子交换层中的离子将分别通过阴、阳层向主体溶液迁移。于是双极膜中间界面层出现了强电场的狭窄区域,此时,氟化钾快速解离生成K+和F-,同时在双极膜的两侧生成H+和OH-,料液室的K+通过阳膜进入到碱室中和双极膜阴面生成的OH-结合成KOH,H+留在物料室和F-结合形成氢氟酸。

1.4 实验方法

稀氢氧化钾溶液的浓缩属于成熟工艺;稀氢氟酸的浓缩、脱水、氟化氢气体冷凝、精馏后得到无水氟化氢产品也属于成熟工艺;故不进行这二者的浓缩。

在搅拌状态下,往BOE 废液中加入适量的氢氧化钾溶液,把氢氟酸和氟化铵转化为氟化钾和氨液;反应结束后加热升温,蒸出氨气,得到氟化钾溶液。取适量冷却至室温的氟化钾溶液,加入电渗析小试装置分解为稀氢氟酸和稀氢氧化钾溶液。浓缩氢氟酸并脱水,得到氟化氢气体,冷凝、精馏后得到无水氟化氢产品;稀氢氧化钾溶液浓缩后在系统内循环使用。

通过对物料特性和以往经验的分析,随着产品氢氟酸含量的升高,离子返迁会现象会不断严重,导致电流效率下降。综合考虑能耗投资成本,初步认为控制合理的氢氟酸的质量浓度为40~60 g/L,电流效率应控制高于60%。本次试验中电流效率、酸碱浓度和能耗是主要数据指标,因此主要进行了这3项数据指标的数据记录与数据。

2 结果与讨论

2.1 产质量浓度40 g/L的氢氟酸

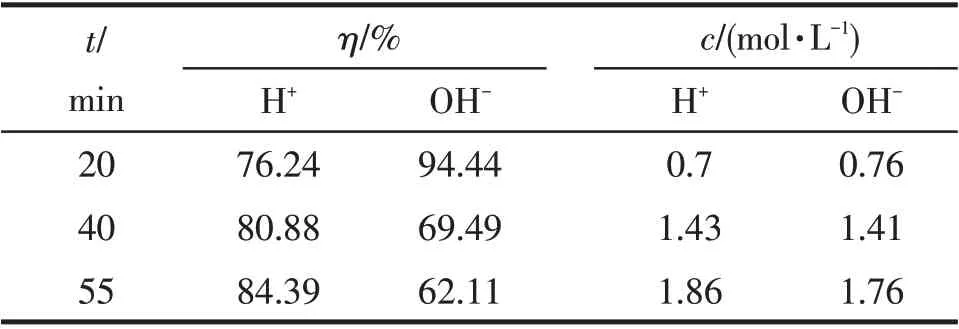

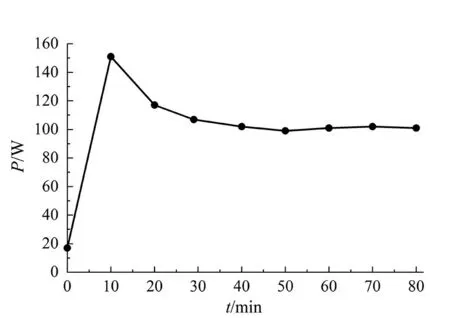

将反应液通过双极膜进行氟化钾转化制备氢氟酸和碱,控制氢氟酸的质量浓度为40 g/L,氢氧化钾的质量浓度控制在112 g/L。物料的初始电导率为238.3 mS/cm,实验过程中随着酸室的钾离子的迁移,碱室氢氧化钾的含量不断提高。双极膜的电渗析转化终点:酸室H+的浓度为2 mol/L(酸室电导率为38 mS/cm 左右)。实验中电流效率η、酸碱含量和功率的随反应时间的变化分别见表1与图3。

表1 产质量浓度40 g/L氢氟酸时的相关参数Tab 1 The relevant parameters for the preparation of 40 g/L hydrofluoric acid with mass concentration

图3 产质量浓度40 g/L的氢氟酸的功率Fig 3 Power for preparation of 40 g/L hydrofluoric acid with mass concentration

实验总耗时55 min,平均电压25.8 V、电流3.9 A、温度27 ℃;HF 处理量0.44 kg/(h·m2),能耗4.148 W·h/g;KOH处理量1.15 kg/(h·m2),能耗1.598 W·h/g。表明产质量浓度40 g/L 的氢氟酸时,其测得的酸室、碱室电流效率远高于产业化要求的>60%的要求,可继续提高产氢氟酸含量。

2.2 产质量浓度60 g/L的氢氟酸

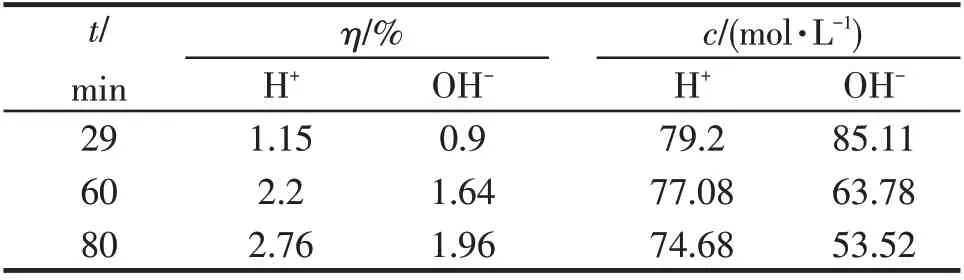

将反应液通过双极膜进行氟化钾转化制备氢氟酸和碱,控制氢氟酸的质量浓度为60 g/L,氢氧化钾的质量浓度控制在112 g/L。物料的初始电导率为238.3 mS/cm。实验过程中随着酸室的钾离子的迁移,碱室的浓度不断提高。双极膜的电渗析转化终点:酸室H+的浓度为3 mol/L(酸室电导率为55 mS/cm 左右)。实验中电流效率η、酸碱含量和功率的随反应时间的变化见表2与图4。

表2 产质量浓度60 g/L氢氟酸时的相关参数Tab 2 The relevant parameters for the preparation of 60 g/L hydrofluoric acid with mass concentration

图4 产质量浓度60 g/L的氢氟酸时功率Fig 3 Power for preparation of 60 g/L hydrofluoric acid with mass concentration

实验总耗时80 min,平均电压24.4 V、电流4.1A、温度29 ℃;HF 处理量0.41kg/(h·m2),能耗4.342 W·h/g;KOH 处理量1.09 kg/(h·m2),能耗1.652 Wh/g。表明产质量浓度60 g/L氢氟酸时,其测得的电流效率已接近产业化要求的>60%的要求,尤其是碱室电流效率已接近60%最低要求。

2.3 验证性实验

在产质量浓度40、60 g/L的氢氟酸结束,并分析其相关数据后,进行产质量浓度60 g/L的氢氟酸验证性实验。本次实验中电流效率、酸碱浓度和功率的变化分别见表3与图5。

表3 验证性实验的相关参数Tab 3 Relevant parameters of confirmatory experiment

图5 验证性实验功率与时间的关系Fig 3 Relationship between power and time in verification experiment

实验总耗时80 min,平均电压26.1V、电流4.0 A、温度25 ℃;HF 处理量0.44 kg/(h·m2),能耗4.372 W·h/g;KOH处理量1.08 kg/(h·m2),能耗1.770 W·h/g。结果与2.2节实验基本一致。

3 结 论

验证了双极膜电渗析转化氢氟酸的技术可行性,同时验证了转化率、单位膜面积的处理能力及能耗等参数,为后续研究和工艺开发奠定了基础。实验结果表明,在溶液氟化铵的质量分数12.9%的情况下,产质量浓度60 g/L 的氢氟酸时,双极膜的酸室电流效率约为75%,相当于氟化氢产品的双极膜电耗约为4.3~4.5 MW·h/t;碱室电流效率约为68%,相当于氢氧化钾产品的双极膜电耗约为1.6~1.8 MW·h/t。

根据现有技术,分离后的稀氢氟酸和稀氨水,可提浓到工业级产品标准,进一步纯化也可以得到电子级的纯度,混配后可以回用到芯片制造生产线使用。

BOE 废液通过双极膜电渗析工艺,可以分解为氟化氢和液氨,氟资源和氨资源都得到了回收利用,市场容量巨大。该工艺流程简单、成本低、安全可靠,放大后即可实现工业化生产。