一种双端排布热电堆结构设计与仿真优化*

2022-08-19关一浩武学占白悦杭熊继军

雷 程,关一浩,梁 庭,武学占,白悦杭,熊继军

(中北大学动态测试技术省部共建国家重点实验室,山西 太原030051)

任何温度高于零度(-273.15 ℃)的物体都在不停地向周围空间发射红外能量。 其辐射特性、辐射能量的大小、波长分布等都与物体表面温度密切相关。 红外探测器可以通过对物体自身辐射的红外能量的测量,准确地测定它的表面温度,具备广泛的民用和军用价值[1]。 红外传感器是一种可以响应外部红外辐射的光传感器,根据探测机理可分为热红外传感器和光子红外传感器。 对于光子红外传感器,当探测器吸收到光子时,半导体材料的电子状态发生改变,其性能好,响应快,但是需要复杂繁琐的冷却系统,这阻碍了其发展。 而热红外传感器则是吸收红外辐射并将其转化为热能,通过温度升高来测量辐射信号,它可以在室温下工作,不需要冷却系统,除此之外,相对于光子传感器,它的制造成本和操作难度更低,测量波段广泛。 其中热红外探测器根据具体原理又分为热电堆式(thermoelectric)、热释电式(pyroelectric)、测辐射热计(bolometer)[1]。

微机电红外热电堆被应用于不同场景,比如光谱仪、气体传感器、远程温度传感器,其因对环境温度不敏感,光谱响应宽,灵敏度高、响应快,易于操作等优点得到了广泛关注及快速发展[2];除此之外热电堆还可以进行非接触测量,在很大程度上保证了特殊情况下的健康温度测量,防止交叉感染,使得热电堆近年来得到极其迅猛的发展。 2019年Ting-Wei Shen[3]设计了一种伞状结构的吸收体,通过一个支柱嵌入在热偶的悬梁上,这实现了更好的热流路径,增大了热结和冷结之间的温差。 2018年Wenjian Ke[4]介绍了一种基于二氟化氙正面干法刻蚀的具有自测功能的CMOS 兼容热电堆红外探测器,利用重掺杂的氮磷多晶硅形成热电偶,采用二氟化氙正面各向同性刻蚀进行释放和热隔离,获得更好的性能。 2017年Li Wei[5]设计了一款对称螺旋结构的微小热电堆,使得热电偶的长度以及探测器的热阻在微小有限的区域内被扩大,具有体积小、成本低的优点,并具有高性能的单点探测功能。 然而这些红外传感器设计及工艺相对复杂,不适于低成本低难度制备。

本文设计优化了一种双端对称排布的红外热电堆探测器结构,在100 晶向的硅片上进行体硅微加工,背面深刻蚀释放支撑膜结构,这种设计同时满足了小型化、低成本、低难度、高性能的要求。 在第一节,将描述所提出的热电堆红外探测器的工作原理;第二节详细介绍传感器的设计优化过程,最后总结,优化后的热电堆探测器理论输出可以提高88.5%。

1 工作原理

1.1 工作原理

热电堆红外探测器就是让众多热电偶进行串联来放大响应电压达到测量目的。 其中关键热敏器件热电偶则是利用导体或者半导体材料的热电效应将温度差转变为电势差的元件,即两种不同的导体或半导体材料A、B 的两端连接形成如图1 所示的闭合回路,其中一端吸收辐射能量使得温度上升,另一端处于室温环境,两端处于不同的温度场(T1,T0,T1>T0),则两端产生温差,温差造成导体材料中的载流子产生移动,聚集在温度低的一端,从而引起电势差。 连接吸收体的一端称为热端,另一端则称之为冷端。 热电效应一般又称为塞贝克效应[6]。 根据塞贝克效应,热电堆红外探测器会产生响应电压ΔU[7]:

图1 塞贝克效应原理图

式中:N为热偶条的对数,Tdiff为温差,αab为塞贝克系数差;根据热响应公式可知施加温差和输出电压呈比例关系。

1.2 理论参数

热电堆探测器的的电学性能主要取决于塞贝克系数,即材料本身。 探测器的性能主要通过输出电压、响应率、探测率和响应时间来体现。

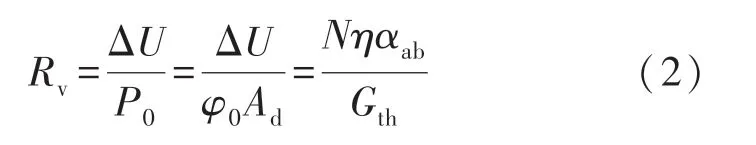

探测器的响应率表达式为[8-9]:

式中:Ad是器件吸收区面积,P0是红外辐射率,φ0是红外辐射功率密度,根据史蒂芬-玻尔兹曼定律,热电堆探测器表面的红外辐射功率密度表示为[10-11]

式中:As是黑体辐射面积,d0是黑体到传感器表面的距离,Cr是斩波器的均方转换因子,σ是史蒂芬-玻尔兹曼常数,T1是黑体的温度,T0是环境温度,ε1是黑体的发射率。

探测率是描述热电堆红外探测器对红外辐射的探测能力[2],表示为:

式中:Un是噪声电压,k是玻尔兹曼常数,k=1.38×10-23J/K。

热电堆电阻主要是热电偶串联时热偶条的电阻总和,可以表示为[12]

式中:γi为器件的电阻率,带宽Δf可以取1 Hz。

本文所设计的热电堆采用双端对称排布,在垂直于热偶条方向的边缘两侧开通和热偶条平行的绝热槽(这一设计在第二节详细介绍),温度梯度与热偶条完全平行,从而温度传导仅沿热偶条方向向冷端传递,设计优化过程忽略热辐射损失及热对流损失,分析热电堆探测器的中心热端到边缘冷端的结构热导,主要包括热偶条、钝化吸收层、支撑层三部分。 热导可以表示为

式中:li,ωi,di,λi分别代表热偶条的长度、宽度、厚度以及热导率,lj,ωj,dj,λj代表支撑层和钝化吸收层的相关参数。

2 结构设计与优化

2.1 结构设计

2.1.1 热偶条排布设计

热电偶的设计是为了增加热结和冷结之间的温度差,以进一步提高热电红外传感器的性能[13]。 在目前悬浮膜结构的红外热电堆中,传统热电堆排布像一个“+”号,中心是一个独立的红外吸收区,热偶条长度得到限制,四个角空间浪费,占空比低,温差小,响应电势低[12];根据塞贝克效应,本文提出了一种基于悬浮膜结构的、高占空比的红外热电堆传感器结构,热偶材料采用双端对称的排布方式。 取消独立的红外吸收区,两端的热结尽可能向中心靠近,整个表面沉积氮化硅薄膜,起钝化保护及红外吸收双重作用。 热电堆的输出与热端和冷端之间的温差成正比。 通过热传导仿真,悬浮膜结构中心温度最高,两侧热端排布在支撑膜中心,提高冷热端的平均温差,从而提高电势差。

2.1.2 材料的选择

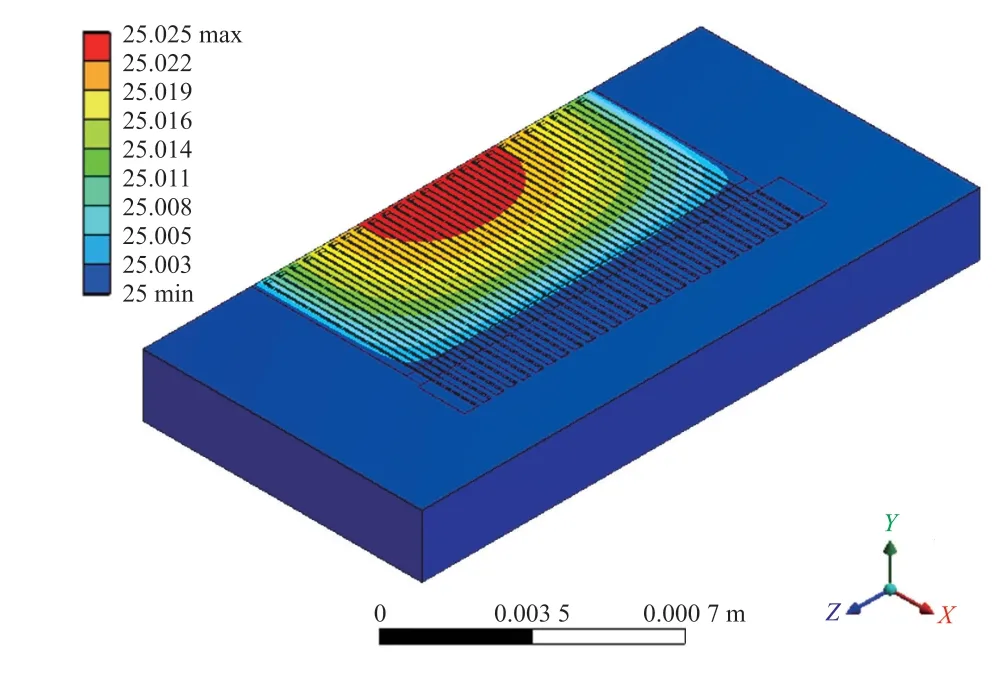

根据式(1)可知,探测器的输出电势还与两种材料的塞贝克系数有关,两种材料塞贝克系数差值越大,则输出越高;塞贝克系数很大程度上取决于移动电荷载流子浓度和载流子的迁移率,且热电堆的热噪声与掺杂浓度成反比[2]。 表1 总结了基于微机电系统的热电堆最常用的热电材料的相关参数[14-15]。 塞贝克系数是热电材料独有的,是度量材料上的温差引起热电电压大小的量,根据式(1)、式(2)可知,塞贝克系数差值的提高可以提高探测器的电压输出及响应率;除此之外,热导率是指材料的导热能力,导热能力越好,温差越不明显,因此材料热导率越低,温差越可以得到提升,进而提高响应率;材料的电阻率越低,越可以有效提升器件的探测率。 根据威德曼-弗朗兹定律,材料的热导率和电阻率之间存在一定关系,因此我们将热导率和电阻率进行相乘,称为热电优值,来判断材料的热电转换效率。 在各种研究中,经常采用化合物来提高热电堆的性能,但是兼容性差[7],而多晶硅材料除了具备良好的热电系数,其制备工艺简单,兼容性好。polySi 可以通过改变离子注入剂量或者掺杂来调节相关热电堆特性。 Aida Bao 等人采用P-polySi 和N-polySi 设计制备了一种双层双端梁结构的高性能热电堆探测器[16]。 其性能良好但成本高,工艺繁琐。 金属铝虽然热导率高,但是P-polySi 和铝具备良好的塞贝克系数差,其制备工艺也更简单,可有效降低成本,且这两种材料和微加工具备良好的兼容性。 因此热偶材料选择P-polySi 和铝。

表1 部分MEMS 红外热电堆传感器的热电材料性能参数

2.2 仿真优化

根据设计要求,需要满足在黑体尺寸为0.5 英寸,黑体温度为500 K,黑体与传感器间距为120 mm,传感器环境温度为298 K 的测试环境下得到更高的输出电势;且后端电路要求热偶电阻不超过198 kΩ。

根据式(3),利用Maple 软件进行理论计算,得到辐射功率密度为8.584 W/m2。

探测器欲采用TO-46 封装外壳,根据其内部引脚之间间距等要求,尺寸不能超过1820 μm×1820 μm;最终传感器芯片尺寸定为1800 μm×1800 μm,空腔尺寸为1100 μm×1100 μm。 因为设计的热电堆呈双端对称排布,建立模型时只需要建立1/2 模型,达到简化的目的。 氮化硅吸收率初步设计为0.5,即利用ANSYS 进行热电耦合仿真时在模型表面施加热通量4.292 W/m2。 如上文为了使得热端处于温度最高处,同时两侧热结之间留出20 μm 避免串联,因此热电偶的长度固定设置为690 μm,分别改变吸收区的面积及改变多晶硅的宽度,对其热电性能进行仿真,表2 列出了进行理论计算及仿真分析时传感器各部分材料参数。

表2 本文设计热电堆进行仿真分析时施加的材料参数

2.2.1 吸收区设计

首先固定热电偶的长度、宽度、厚度等参数不变,如图2 所示,通过改变吸收区面积(宽度不变,长度改变),其热端平均温差及输出变化如图3 所示,随着吸收区面积增大,平均温差和输出电压整体呈增长趋势,当吸收区长度达到1000 μm ~1100 μm 后,输出电压几乎稳定,为最大值,即此时空腔整个悬浮膜表面沉积着吸收层。

图2 吸收区仿真优化示意图

图3 不同吸收区大小对输出变化的影响

常用红外吸收材料主要包括四种:薄膜干涉微结构、多孔黑金属结构、钝化薄膜结构和黑硅[7]。薄膜干涉结构的光谱带宽窄[17],多孔黑金属结构制备难度高、柔软脆弱,极其容易被损坏[18],黑硅结构要求厚度最小,否则灵敏度会大大减弱[19];相比之下,氮化硅薄膜具备良好的化学稳定性、很高的强度,一般可以作为钝化层,除此之外,氮化硅薄膜透射率高,红外吸收效果良好,一般也可作为红外吸收层。 氮化硅除具备良好的性能外,还可以很容易地通过微机电系统制备,工艺简单,成本低。

综上所述,整个器件表面沉积一层氮化硅,不设置独立吸收区,在保证器件性能的前提下,大大提高了表面利用率,可以有效简化工艺难度。

2.2.2 热偶条宽度设计

金属铝条需要尽可能窄来确保更低的热传导,但是其电阻值也会相应增大,这在一定程度上增大了探测器的噪声电压[2],作为热偶条材料之一的铝过宽,热导率大大增加,根据式(2)响应率则会减小,且热结和冷结处的温差变小,输出电势也会下降。 结合MEMS 工艺,铝条理论宽度设计为3 μm。

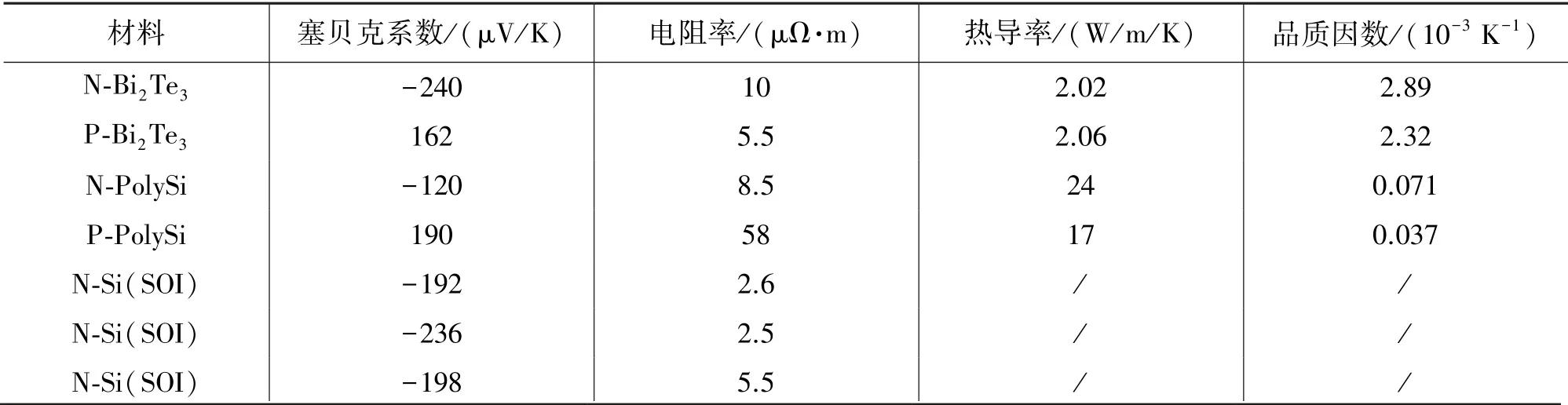

经过上文的设计,热电堆的吸收面积、热偶条的长度及铝的宽度得到确定,仍需要考虑多晶硅的宽度对器件性能的影响。 通过Maple 建立理论模型、Solidworks 建立实体模型分别进行推导计算,图4 所示为探测器性能随热偶条宽度变化的关系,理论推导值和仿真值趋势相同,输出电压、响应率、探测率随宽度增大呈降低趋势,响应时间也降低。 结合MEMS 工艺及设计经验,多晶硅宽度设计为5 μm。

图4 多晶硅宽度对热电堆各性能的影响

2.2.3 热偶条对数确定

热偶条对数主要受电阻值限制以及高输出电压的需求。 后端MCU 设计要求总电阻值不大于198 kΩ,结合确定的热偶条长度、宽度、厚度等,根据式(5)理论计算可知热偶条对数最大66 即可满足需求。 如图5 所示,通过改变热偶条对数,仿真得到其平均温差及输出电压,随着热偶条对数的增加,整个器件的热导增加,使得平均温差整体成下降趋势,由40 对提高到50 对时,温差下降趋势相对缓慢,而热偶对数N的增加提高了输出电压;当热偶条对数从50 对继续增加时,整个器件的电阻值及热导继续增加,使得冷结和热结处的平均温差骤减,根据式(1),对数N增加对输出的影响远远小于温差Tdiff对输出的影响,从而响应电势降低,而不是继续增加。 根据仿真结果,确定热偶条对数为50 对。

图5 输出电压随对数的变化

2.2.4 冷端设计

由于金属薄膜对于大部分波长具有恒定的反射作用,因此一般情况下会在冷端铺盖制备一层金属反射层,冷端避免吸收红外辐射,使得原本传递的红外辐射被反射至空气中,达到增大器件输出信号的目的。 因金属钛金和下面材料具备良好的粘附性,中北大学王楷群[20]设计制备的红外热电堆在冷端制备金属钛和金,结果显示加入金属钛金反射层后,冷端红外吸收有所限制,相对于金属反射层,器件的响应率和探测率提升了9.5%。 钛金材料虽然能够阻挡外界红外辐射被冷端吸收,性能得到提高,但工艺难度也随之复杂冗沉,成本也大大提高。 金属铝对不同波长的辐射的反射性能良好,铝膜纯度越高,表面光泽度越高,它的反射越强,常用真空镀铝膜的方法来制得高质量的反射膜层;同时铝和多晶硅具备良好的塞贝克系数差;为保证良好的器件性能又尽可能简化工艺步骤,降低难度及成本,本研究设计增大冷端欧姆接触面积,研究发现,增大冷端接触面积,更容易形成欧姆接触,除此之外,冷端金属铝面积增大,如图6 所示的优化前后两种冷端单位面积内的反射机理效果,达到金属反射层的作用,可代替钛金反射层,降低了工艺难度及成本,也有效提高器件性能。

图6 冷端单位面积反射效果机理

2.2.5 绝热槽设计

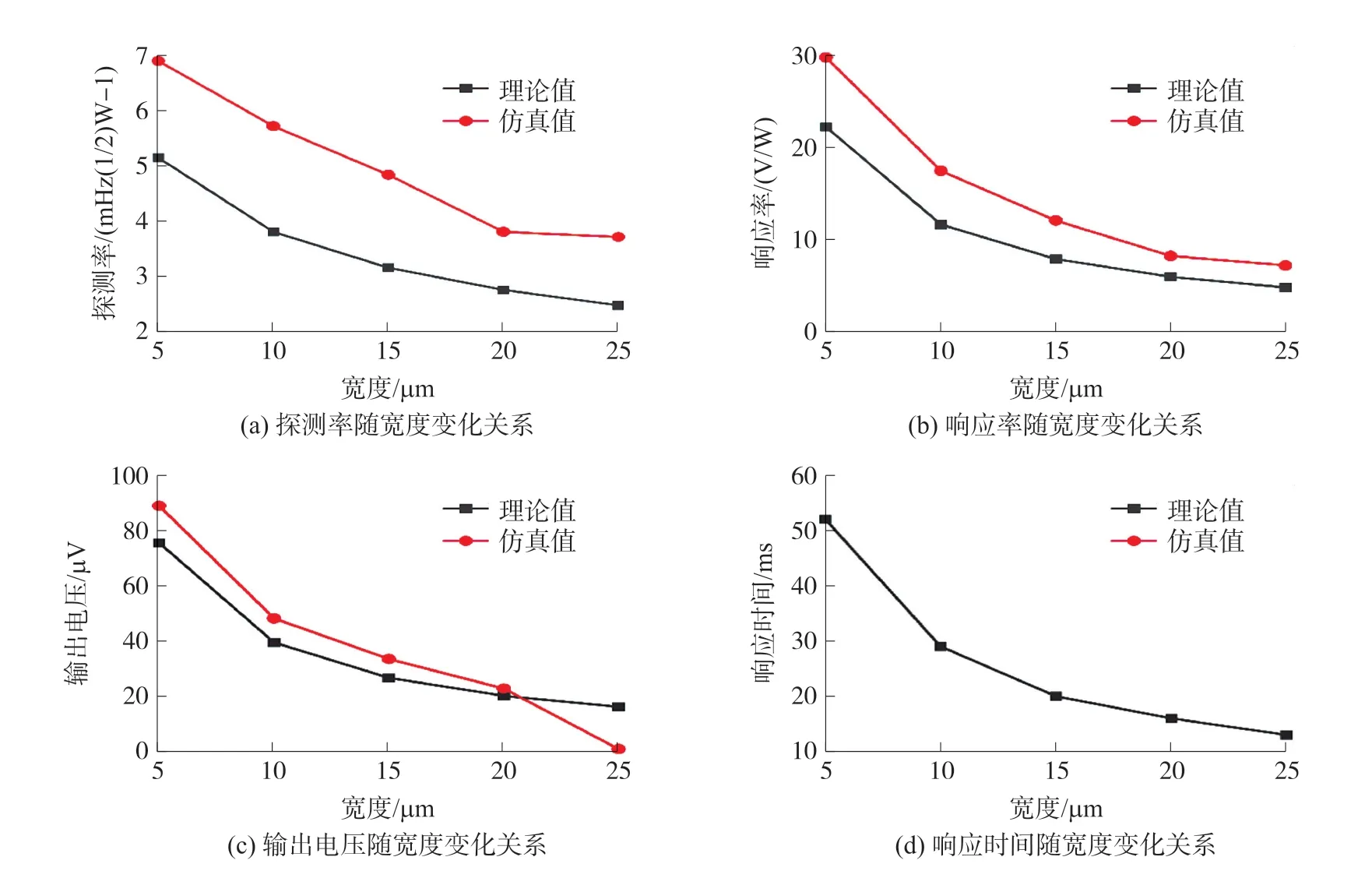

根据式(1)可知,热电堆高输出取决于热端的平均温度,热端平均温度越高,输出电势越高。 而基于封闭膜结构的双端排布的热电堆,其热端平行排布,如图7 所示,而温度从中心向四边呈梯度传递,靠近边缘的热端温度较低,大大减弱了器件的性能。在垂直于热偶条两侧边缘分别制备绝热槽结构,使得温度仅沿着热偶条方向传递。 具备绝热槽结构的热电堆仿真模型如图8 所示,图9 为带有绝热槽结构的温度分布云图,由图可知,中心温度仅沿着热偶条方向向冷端传递,所有热端均匀排布在温度最高处,且此时使得热偶条中载流子运动方向与温度梯度完全平行,无正交,极大地改善了平均温差。

图7 无绝热槽结构温度分布云图

图8 带有绝热槽设计的1/2 传感器模型

图9 带有绝热槽结构的温度分布云图

3 支撑膜设计

一般为了满足支撑效果,封闭膜需要具备良好的机械强度和稳定性,常采用两种或以上分别具有压应力和张应力的薄膜材料,通过调整各层的厚度进行应力补偿来达到组成低应力复合膜层的目的[21-23]。 设计制备热氧1.6 μm 氧化硅和低压化学气相沉淀(Low Pressure Chemical Vapor Deposition,LPCVD)制备0.55 μm 氮化硅复合膜作为介质支撑层。 为了考虑实际制备过程中,RIE 反应离子刻蚀多晶硅热偶条过程中,对下膜层氮化硅刻蚀选择性差的问题[24],在支撑膜结构表面沉积100 nm 的氧化硅作为刻蚀阻挡层,防止氮化硅过刻严重,从而影响支撑性能。 建立支撑膜结构模型,通过COMSOL进行仿真,如图10 所示,施加2000 Pa 的压强,其应力分布云图结果表明最大应力满足设计需求。

图10 带绝热槽结构的应力分布云图

4 仿真分析

经过以上设计优化,确定最终传感器尺寸,热偶条呈“非”字形对称平行排布,长度为690 μm,多晶硅宽度为5 μm,铝条宽度为3 μm,热偶条对数为50 对,间隔为17 μm;空腔尺寸为1100 μm×1100 μm,冷端欧姆接触区尺寸为150 μm×5 μm,在垂直于热偶条方向的两侧边缘开通绝热槽,绝热槽与热偶条平行,其结构二分之一模型如图8 所示。

通过ANSYS 仿真及Maple 理论计算,将上文所提到的测试环境转换成辐射功率密度,通过ANSYS热电耦合仿真施加相同的热通量载荷设置,理论计算结果和有限元仿真结果接近,这表明我们的理论推导和仿真设置都相互支撑无误;除此之外,如图11 所示,具备绝热槽结构的传感器相对于没有绝热槽的器件响应电压可以提高88.5%,灵敏度大大提升,且具备较高的线性输出。

图11 优化前后的热电堆探测器的V-φ0 曲线

5 工艺流程

所设计的热电堆探测器的关键制备工艺流程如图12 所示。 首先对晶圆进行清洗,然后依次通过热氧沉积SiO2,通过LPCVD 制备Si3N4,作为复合支撑膜层。 然后通过LPCVD 沉积多晶硅,紧接着对多晶硅层进行离子注入及修复晶格损伤退火。 然后依次刻蚀多晶硅条和铝条,使得热偶条相互连接,退火形成欧姆接触。 其次沉积Si3N4作为钝化及吸收层,刻蚀绝热槽漏出硅衬底,刻蚀Si3N4钝化吸收层漏出金属焊盘。 正面经过特殊设计保护后,背面采用深硅刻蚀释放超薄支撑膜层,最后进行隐切封装得到带有绝热槽结构的双端对称热电堆红外探测器。

图12 工艺流程图

6 总结

本文基于塞贝克原理,介绍了热电堆探测器的相关性能参数,并通过ANSYS Workbench 有限元分析软件对热电堆热偶条排布以及微结构对于热传导的影响进行热电耦合仿真分析,设计优化了一种“非”字形排布的热电堆结构,取消吸收区,反射层;表面氮化硅既充当钝化作用又起吸收作用,冷端更大欧姆接触设计在工艺简化的基础上达到反射效果,两侧的绝热槽等设计可以保证更好的温差以及较高的线性输出。