露天矿受料仓卡车卸料含尘气体运移规律

2022-08-19周国驰

张 恺,杨 卓,周国驰

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

当前国内露天煤矿破碎站大多采用敞开式受料仓,卡车卸料时产尘量巨大,卸料口粉尘质量浓度可达5 000 mg/m3以上,破碎站产尘是露天矿粉尘污染的主要贡献源之一[1]。工作环境粉尘超标容易诱发尘肺等疾病,严重危害矿山工人身体健康[2]。目前国内只有少数露天煤矿对破碎站进行粉尘治理,主要采用干式布袋除尘技术或湿式喷雾除尘[3-6]。

目前针对露天矿破碎站粉尘污染问题,大多采用流体力学数值计算软件进行相关研究,敖忠晨[7]采用在车尾设置粉尘颗粒喷射源的方法研究煤破碎站卸料口不同粒径粉尘运移轨迹;孙岩[8]在研究安家岭露天矿破碎站粉尘逸散规律时采用的是设置粉尘初始浓度源的方法作为研究的粉尘运动的初始状态。但是无论采用设置粉尘喷射源和设置粉尘初始浓度哪种方法,都忽略了卡车卸料物料下落对粉尘运移的重要影响。受料仓起尘的主要影响因素之一,是卡车卸料过程中松散物料流冲击刮板和仓壁产生的,这是卡车卸料产尘的关键过程。为了更好地探究破碎站粉尘运移规律及控制技术,采用对破碎站受料仓布点监测,监测各点卸料产生的诱导风速,结合现场定点影像记录的方法研究卡车卸料粉尘运移规律。

1 项目概况

新疆大南湖露天矿位于吐哈盆地东段南部的戈壁沙丘平原和低山丘陵区,地势南北高,中部低,有1 个小型破碎站,破碎站有1 个小型受料仓,坑口尺寸为6 m×4 m,坑口距离坑底高4 m,坑底宽1.5 m,下部坑壁为45°斜面,坑口处有0.8 m 加高挡板,总容量为63.2 m3。矿用自卸卡车载重40 t,车箱长5.5 m,车箱宽3.5 m。

各煤层物理性质基本相同,煤层多为暗淡-弱沥青,黑色-暗黑色,条痕黑褐色,节理发育,性脆易碎,煤芯大多呈块状或柱状,局部为粉末状。各煤层的视相对密度在1.28~1.46 t/m3之间,平均1.36 t/m3。部分区域煤层的原煤全水分含量在6.2%~9.1%,平均值7.7%,属低水分煤。煤质情况决定了生产过程中煤粉较多,极易产生粉尘污染。

2 卡车卸料起尘阶段

1)摩擦起尘阶段。在卡车卸料过程中随着车箱的翻起,车箱倾角逐渐增大,当卡车举升达到30°左右时,车箱内部的物料克服摩擦阻力从箱体缓慢滑下,随着举升高度增加,物料卸载速度越来越大,单位时间内物料流的质量流量也随着卡车的举升迅速增加。车箱内部不同高度的物料由于卸载产生的运动速度不同,导致物料间产生摩擦运动,卡车车箱举升加剧物料颗粒之间的摩擦,从而导致吸附于煤体表面的粉尘颗粒脱落产生更多新粉尘颗粒。

2)卡车卸料挤压、诱导阶段。随着卸料卡车车箱举升,箱体内物料在重力作用下克服摩擦力做自用落体运动,下落过程中速度逐渐加快,并卷吸物料流周围空气进入物料流间隙,物料颗粒群越接近受料仓底部,颗粒群的速度越快、动能也越大,触底后对受料仓底部沉积粉尘和流场产生强烈冲击和挤压。并且在物料持续下落过程中逐渐堆积形成料堆,物料在惯性的作用下冲击料堆,同时下落物料流卷吸的空气瞬间挤压释放,使得扬尘量急剧增大。为了研究卡车卸料全过程中物料颗粒群对受料仓起尘过程的影响,静风工况条件下,在露天矿现场受料仓旁10 m 处设置影像监测点,实时监测卡车卸料物料流下落过程中含尘气体的起尘过程。随着卡车箱体抬升,箱体内物料克服静摩擦阻力下滑运动,物料作抛物线运动至坑底。从影像监测记录结果,不难看出在卡车举升物料开始下落冲击受料仓底部这段时间起尘最严重,大量高浓度粉尘从车尾对侧沿受料仓壁喷出,但坑口中部粉尘量较小,与车尾对侧喷尘区存在显著差异。

3)含尘气体自由扩散阶段。从卡车卸料末期的粉尘状态可以分析得出,大量粉尘在气流的裹挟作用下冲出受料仓口,当冲击诱导气流逐渐减弱以后,含尘气体团出现分离现象,即颗粒直径较小的粉尘颗粒群在受料仓周围流场做不规则的布朗运动,呈现由高浓度向低浓度扩散的趋势,长时间悬浮在受料仓周围,大部分直径较大的粉尘颗粒受气流裹挟作用减弱以后会在短时间内受重力作用沉降。

3 受料仓起尘规律现场监测

3.1 监测方案

根据影像记录结果,发现卡车卸料过程中物料流下落这段时间粉尘污染最为显著,为探究卡车卸料过程中受料仓起尘流体场运动特征,设计监测方案如下:在受料仓出口水平沿车挡向内水平方向0.25 m 和0.5 m 处(布置在含尘气流内部)设置2 个监测点A、B,2 台风速仪,监测方向与粉尘运动方向一致,同时在监测点上方1 m 处再分别设置2 个监测点C 和D。

现场卡车卸料受限于破碎站受料仓尺寸大小以及刮板拉力,为防止刮板被瞬间卸料压住,卡车司机在卸车时通常采用2 次卸车,即当卸料卡车车箱举升到1/2 时,车箱内一部分物料克服摩擦力向下运动,推动受料仓内流体运动,车箱举升暂停数秒,受料仓底部刮板运输一部分物料以后,车箱继续举升,车箱内部余下的物料滑落到受料仓内部,因此在监测过程一般出现2 个或多个气流运动峰值,卸车周期由于司机操作习惯差异略有不同。

3.2 受料仓监测结果

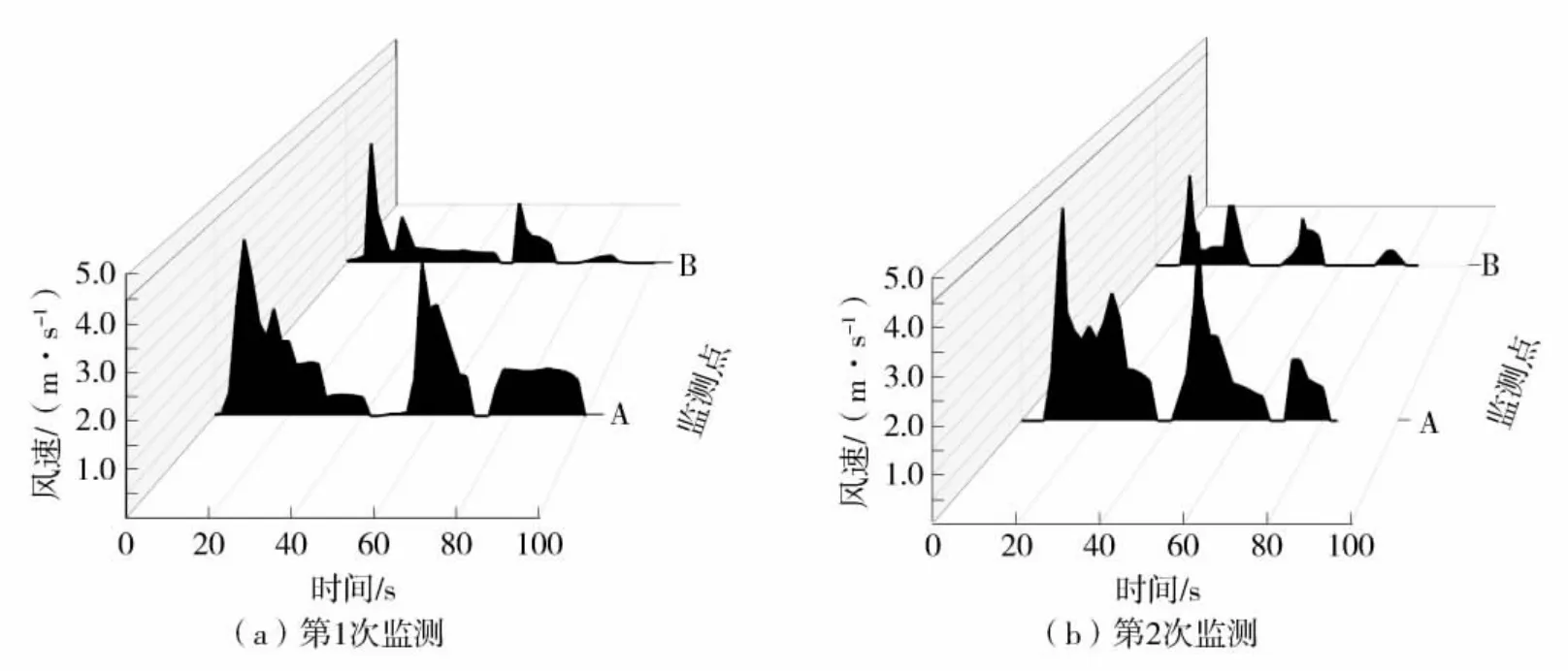

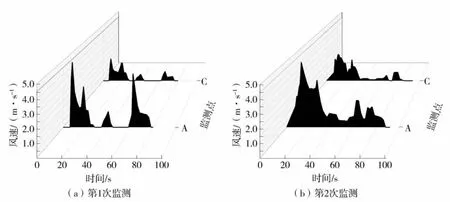

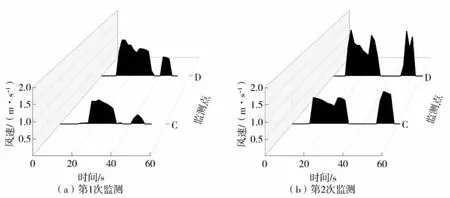

监测点A、B 气体流速监测结果如图1,监测点A、C 气体流速监测结果如图2,监测点C、D 气体流速监测结果如图3。

图1 监测点A、B 气体流速监测结果

图2 监测点A、C 气体流速监测结果

图3 监测点C、D 气体流速监测结果

由图1(a)第1 次监测结果可以看出,卡车卸料过程中,第1 阶段卸料A 点气体流速峰值达到4.3 m/s 明显高于B 点3.5 m/s,第2 阶段卸料A 点气体流速峰值达到3.8 m/s,B 点气体流速峰值为1.7 m/s,第1 阶段各监测点气体流速峰值整体大于第2 阶段,分析是因为第1 阶段车箱内部物料与第2 阶段相比较为充足。A 处流体流动速度高于B 点,结合第2 阶级影像监测记录可知,卡车卸料产生的诱导挤压气流并不均匀,靠近受料仓内壁含尘气体流动速度较快,越靠近受料斗中部卡车卸料引起的气体流动干扰越小,与影像监测记录受料坑中部污染程度较低的规律相符合。第2 次监测结果,图1(b)规律与第1 次大致相同。

由图2(a)第1 次监测结果可知,C 点位于A 点上方1 m 位置,A 处峰值达到4 m/s 以上时,C 处流体流速峰值仅为2.7 m/s,由监测结果可知卡车卸料引发的含尘气流运动在坑口运动较为剧烈,达到坑口以上时衰减迅速,当卡车卸料物料流诱发的含尘气流衰减以后,含尘气体的运移逐渐转变为以布朗运动扩散为主。第2 次监测结果图2(b)规律与第1 次大致相同。

由图3(a)第1 次监测结果和图3(b)第2 次监测结果可知,气体流速峰值发生位置相符合,但是明显发现在车挡上方1 m 水平处,靠近车挡一侧的气体流速反而低于靠近受料仓中心位置,与A、B 水平上2 监测点监测值趋势相反,主要是因为卸料过程中物料流的高速下落运动会在物料流周围产生一定的负压区,诱使靠近车挡上升的挤压含尘气体向负压区流动,因此改变了含尘气体的主要运动方向,所以D 处含尘气体流速高于C 处。

破碎站受料仓卡车卸料过程中,物料流下落运动并冲击受料仓底部产生大量诱导气流混合粉尘冲出受料仓是造成破碎站周围空气污染的关键因素,粉尘气体前期运动具有一定规律性,在主含尘气流动能基本消失以后,粉尘开始稀释扩散在周围空气中。破碎站受料仓起尘在摩擦诱导起尘阶段、卡车卸料粉尘挤压运动阶段是在一定可控的时空和空间内发生的,采用尘源密闭法(设置抑尘罩)有利于控制破碎站受料仓附近的粉尘污染,尘源密闭法的控制范围要大于卡车卸料粉尘挤压运动阶段粉尘的运动范围,保证粉尘运动动能在密闭范围内消失,在含尘气体自由扩散阶段粉尘受到抑尘罩的限制不易外溢。

4 结语

1)破碎站受料仓起尘规律分为3 个阶段,即摩擦诱导起尘阶段、卡车卸料粉尘挤压运动阶段和粉尘自由扩散阶段。

2)卡车卸料粉尘挤压运动是导致粉尘外溢的最大动力源。卡车卸料粉尘挤压运动阶段,在受料坑口同一水平面上,靠近仓壁的流速大于远离仓壁侧。

3)物料流下落过程对含尘气流主体具有牵引作用,吸引含尘气流向物料流靠近。综合分析采用封闭尘源法(设置抑尘罩)的方案解决破碎站受料仓粉尘污染具有较高的可行性。