3D打印及其在口腔医学中的应用(三)

——常用材料

2022-08-19白石柱张生睿龚旭钟声林修文赵瑞峰

白石柱 张生睿 龚旭 钟声 林修文 赵瑞峰

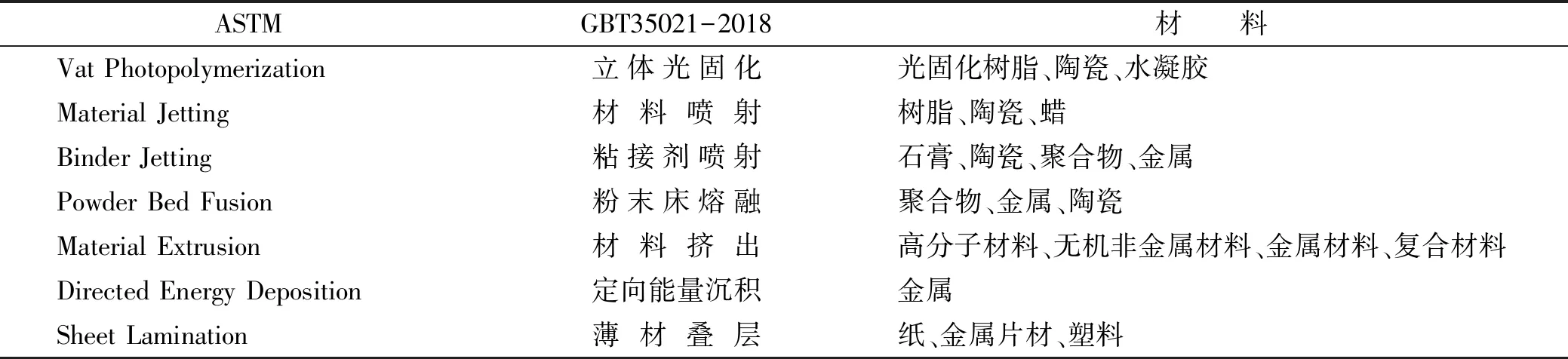

中国国家标准化管理委员会于2018 年发布了《增材制造工艺分类及原材料》(GBT35021-2018)[1],根据成型原理不同,把增材制造技术分为7 种工艺类型,结合本系列文章第二篇中整理的ASTM标准增材制造技术工艺分类[2],将国内外两项标准的增材制造工艺分类以及常用材料进行汇总对比,如表 1。

目前在口腔医学领域已经有很多材料得到了3D打印应用,其中光固化树脂和金属材料的打印制造相对比较成熟,陶瓷和PEEK材料的打印也在积极探索中,蜡的打印已经越来越少。本文主要结合相关3D打印技术,对前面4 种材料的特点、加工工艺及其在牙科领域相关应用做一介绍。

表 1 增材制造技术工艺材料对比表

1 光固化树脂

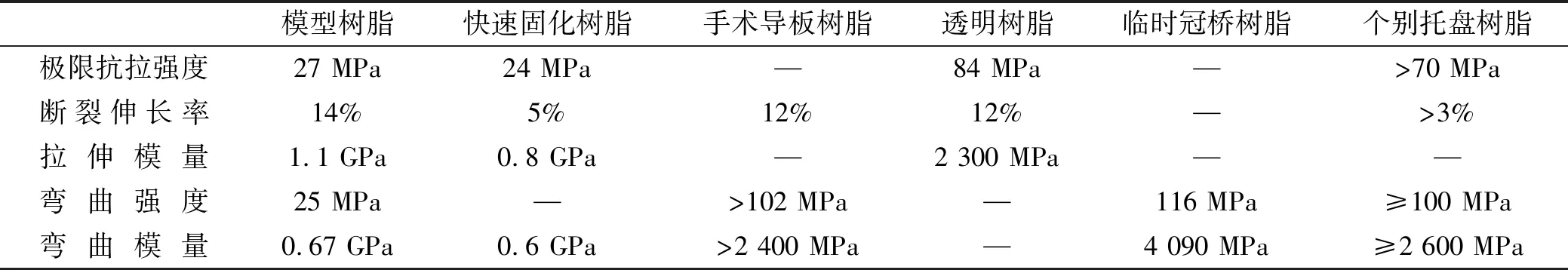

光固化树脂在医学领域的应用一直吸引着学者们的极大关注,这些材料被广泛应用于矫形、假肢和修复体等的制作。光固化树脂是目前3D打印技术在口腔领域应用最广泛的材料,被用于制作模型、手术导板以及修复体。在保证精度的同时,减少了手工劳动,避免了操作者主观因素带来的影响。表 2对一些口腔领域3D打印树脂材料的性能进行了总结[3]。

1.1 材料组成

目前牙科3D打印用的光固化树脂材料主要是液态光敏树脂,其成分主要包括低聚物、活性稀释剂、光引发体系以及少量颜料与其他助剂[4],其中光引发体系包括光引发剂和相应的还原剂促进剂。

低聚物也称齐聚物或预聚物,含有不饱和双键或环氧键等不饱和官能团的低分子量聚合物。在光固化过程中,低聚物经过引发聚合,分子量迅速上升,快速从液体变为固体。低聚物是光固化树脂的主要成分之一,对光固化树脂的主要性能起决定性作用。目前牙科光固化打印树脂主要有环氧类预聚物(如环氧丙烯酸脂)和丙烯酸类预聚物(如聚氨酯丙烯酸酯和聚酯丙烯酸脂)两大类。在实际应用过程中,低聚物的黏度通常较大,需要配合活性稀释剂来调节体系黏度,加快材料的反应。

表 2 口腔常用光固化树脂材料性能对照表

活性稀释剂也被称为反应性单体,其主要成分是含有可以发生光固化反应双键的有机小分子,主要作用是稀释和调节粘度。按照光固化聚合原理,活性稀释剂可分为自由基活性稀释剂和阳离子活性稀释剂。由于活性稀释剂参与了光固化过程的所有反应,因此对光固化树脂各方面的性能都会产生影响,要根据制品的性能准确选择合适的活性稀释剂。

光引发剂是一类能在紫外光区(250~420 nm)或可见光区(400~800 nm)通过吸收一定波长的能量引发单体聚合固化的化合物。光引发剂的成分和含量决定着光固化树脂的固化速度。按照光引发机理,可将光引发剂分为自由基型光引发剂(如苯乙酮衍生物和二苯甲酮衍生物)和阳离子型光引发剂(如芳香重氮盐类和芳香茂铁盐类)。光引发剂在树脂固化后会有少量残留,普通光敏树脂采用的引发剂有一定生物毒性,往往不能通过材料的生物相容性测试。用于打印手术导板、暂时冠、树脂基托等光敏树脂中的光引发剂能够达到生物相容性测试的需求,但同时也是造成这类树脂成本较高的主要原因。

1.2 材料分类

3D打印用光固化树脂根据其不同物理化学性质及用途,可分为:标准树脂、结构树脂、耐久树脂、韧性树脂和柔性树脂[5]。

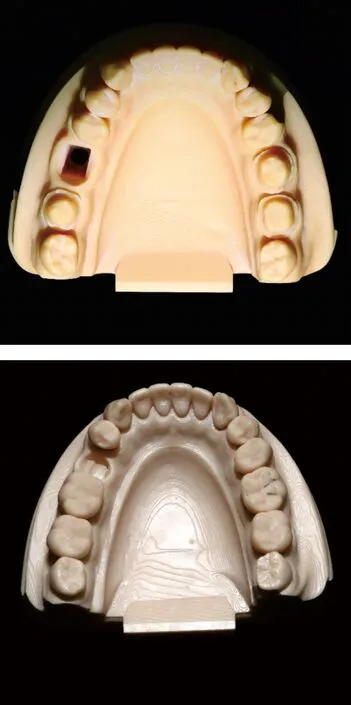

标准树脂及其应用在光固化树脂中跨度最广。在标准树脂系列中,有一种专业快速固化树脂(Draft V1树脂,Formlabs公司,美国),其固化速度比常规树脂快3~4 倍,是一种理想的增材制造材料。但是其缺点是当打印层厚不够精细时会导致模型表面产生明显的阶梯效应[6](图 1)。

结构树脂中比较典型的是一种灰色专业树脂,它能提供高精度、微伸长、低蠕变的打印零件。一般适用于概念建模、可重复使用的功能原型以及精确模板的制造成型,在口腔领域一般作为教学模型和导板的打印材料(图2)。对于刚性结构树脂,由于材料中增加了类玻璃增强体成分,使其具有相当高的刚性和精度,且表面光滑。这种树脂材料在牙科领域可用于打印一些对壁厚和细节要求较高的结构,如牙冠和一些对装配要求较高的修复体。

图 1 树脂材料打印模型,层厚不够精细时可能会出现阶梯效应(下图)

耐久树脂是由聚丙烯或聚乙烯制成的,具有很高的延展性、变形性和抗冲击性。它适用于低摩擦无退化表面的可压缩零件、装配体以及冲击较大的夹具的生产制造。此外还有一类韧性耐久树脂(丙烯腈丁二烯苯乙烯),具有较高的抗拉强度和弹性模量。这类树脂有望被用于打印制作活动义齿的类卡环结构。

柔性树脂以聚氨酯丙烯酸酯为代表,是一类与注射成型聚氨酯弹性体相似的高弹性柔性聚合物。这种材料在保持较高柔韧性的同时,在较宽的温度范围内具有良好的弹性性能,具有较低的刚度。这类树脂能够被用于制作具有弹性变形能力的导板,但是由于抗撕裂能力较差,还无法被用于制作颜面赝复体。

图 2 结构树脂打印的支架模型用于教学

1.3 3D打印工艺

目前在口腔医学领域,光固化树脂3D打印主要用到三类技术[7]:立体光刻(stereolithography, SLA)、数字光处理(digital light processing, DLP)和材料喷射成型(material jetting, MJ)。SLA和DLP打印的产品具有较高的精度和光滑的表面,在保证高精度的前提下可以实现一些复杂结构的打印制造,同时加工成本较低且速度较快。是目前牙科领域实用化和成熟度较高的两种技术。

MJ技术可以通过液滴喷射控制对不同种类的树脂材料进行调配控制,可以在打印过程中加载性质不同的材料并进行调整,实现不同颜色不同物理性能样品的制造。采用MJ技术的树脂打印件分辨率高、表面光洁度好、细节精细且色彩丰富,该技术现在正成为牙科领域3D打印的领先技术,但设备和材料的成本较高,目前主要被用于打印教学模型。

2 金属材料

2.1 材料性能

目前可用于金属3D打印的材料有铁基合金、钛及钛基合金、镍基合金、钴铬合金、铝合金、铜合金及贵金属等。口腔领域主要使用的是钛合金与钴铬合金。

钛及钛合金的强度高、比重小、耐高温、耐腐蚀且生物相容性好,在医疗器械、化工设备、航空航天及运动器材等领域有着广泛的应用。然而,钛合金自身的热传导率低,在切削时容易发生表面硬化,易对刀具产生严重磨损,导致其机械切削困难,3D打印技术无需切削加工便能制造复杂的形状,且基于粉材或丝材的制造使得材料利用率高,不会造成原材料的浪费,从而节约了制造成本。目前3D打印钛及钛合金的种类有Ti、Ti6A14V(TC4)和Ti6A17Nb。

金属材料作为3D打印的原材料,大多以粉末粉体形式生产应用。金属粉体的基本性能对最终成型的产品品质有着密切关系。因此金属3D打印对于金属材料粉体性能有一定指标要求,主要体现在化学成分、含氧量、粉末粒度分布、粉末形貌以及粉末流动性等方面。

金属粉末原料的化学成分中除主要金属元素以外,还掺杂有Si、Mn、C、S以及P等杂质,同时粉体表面会吸附水或者其他气体。掺杂物的存在会使粉体熔化不均,易造成成品的内部缺陷。在成型过程中杂质可能会与基体发生反应,改变基体性质,给产品品质带来负面的影响。因此需要严格控制金属原料粉体的杂质,保证金属粉体原料的高纯净度。

目前用于金属3D打印的粉末制备技术主要以雾化法为主,制备过程中环境含氧量较高时,金属粉体不仅易氧化成氧化膜,还会导致球化现象,影响产品的致密度。因此实际应用中需要对金属材料的氧含量进行严格控制。一般要求高温合金粉末氧含量为0.006%~0.018%,钛合金粉末氧含量为0.007%~0.013%,不锈钢粉末氧含量为0.010%~0.025%。

金属3D打印工艺对材料的粉末粒度要求比较高,一般要求粒度尽可能小,粉末尽可能细。粉体粒度小,粒子之间间隙小,松装密度高,成型后零件致密度高,有利于提高产品的强度和表面质量。但粉体粒度过小时,粉体易发生粘附团聚,导致粉体流动性下降,影响粉料运输及铺粉均匀。

不同金属粉末的制备方法会产生不同的粉末形貌,一般金属材料由气态或熔融状态转化为粉末时,形成的粉末颗粒趋近于球形;由固态转化为粉末时,形成的粉末颗粒为不规则形状。对3D打印金属粉末来说,一般要求粉末形貌为球形,且球形度在98%以上,这样可以保证粉末颗粒有较好的流动性,以方便打印过程中的铺粉及送粉。

金属粉末的流动性与粉末形貌、粒度分布及松装密度密切相关。粉末颗粒越大、颗粒形状越规则、粒度组成中极细粉末所占的比例越小,其流动性越好。金属粉末的流动性越好,打印过程中铺粉越均匀,送粉越稳定,打印模型质量越高。

2.2 3D打印工艺

通常金属材料的增材制造过程利用激光或电子束等能量源熔化金属原料(粉末或丝材)来实现。熔融后的材料逐层固化成型生成固体结构。目前常用的金属3D打印技术是粉末床熔融技术(powder bed fusion, PBF),包括选择性激光烧结(selective laser sintering, SLS)、直接金属激光烧结(direct metal laser sintering, DMLS)、选择性激光熔化(selective laser melting, SLM)和电子束熔化(electron beam melting, EBM)等技术工艺。同时迅速发展的还有粘接剂喷射(binder jetting, BJ)、薄材叠层(sheet lamination, SL)等技术,这些金属材料的增材制造方式可以达到更高的精度和更快的速度,不过还没有在口腔领域得到应用。

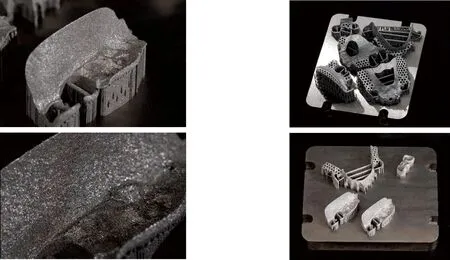

SLS和DMLS在烧结过程中受到烧结温度场的影响,制件中的金属粉末无法完全熔化,导致加工的制件内部存在孔洞,表面粗糙[8],需要严格进行后处理(图 3)。SLM和EBM工艺能够使金属粉末完全熔化,因此制件内部致密、力学性能好。SLM技术能直接成型出接近完全致密度的金属零件,是目前主流的金属3D打印技术之一。在口腔医学领域,SLM技术已经被广泛应用于钛、钛合金和钴铬合金等的金属冠/桥、烤瓷冠/桥基底、活动义齿支架、全口义齿基托、个性化导板和舌侧矫正托槽的打印(图 4),充分发挥了3D打印能够高效实现大批量个性化制作的优势,大大缩短了平均制作周期,提高了制作精度和成功率,改善了修复体的力学性能,降低了制作成本,正在逐渐取代传统的铸造方式。

图 3 钛合金材料打印的金属支架,表面粗糙,需进一步后处理 图 4 SLM工艺打印的钛合金口腔修复体部件

EBM技术与SLM技术的区别在于能量源为电子束。电子束穿透能力强,能量吸收率比激光高3 倍,扫描速度高2 个数量级,可以完全熔化更厚的粉末层,一般电子束选区熔化技术的铺粉厚度可达到75~200 μm,金属粉末粒径范围为45~105 μm,甚至更粗;但粉末粒径大时打印件表面比较粗糙,后续打磨抛光会使打印精度受影响,达不到口腔修复体的要求,比较适合制作外科植入物。

3 陶瓷材料

3.1 材料性能

陶瓷材料由于机械性能优异、生物相容性好、美学效果好等优点,被广泛应用于牙科领域。陶瓷材料的内部键合为离子键或共价键,键合较强,因此脆性大,硬度高,一次切削加工成型难度大。氧化锆等静压胚体切削后再烧结是目前主流的方法,但是需要逐个单位加工因此效率不够高。增材制造的出现为口腔瓷修复体的加工提供了一种新的方法。

陶瓷材料按照其成分可分为3 类[9]:玻璃基陶瓷(二硅酸锂)、树脂基陶瓷(优韧瓷)、和多晶氧化物陶瓷(氧化锆、氧化铝等)。目前口腔医学领域相关研究主要集中在氧化锆的3D打印。

氧化锆陶瓷最早于九十年代初被作为制作种植体的材料引入口腔医学领域。氧化锆具有生物相容性和成骨活性,同时对口腔内组织不会产生过敏反应,不会引起正常味觉的改变。在力学性能方面,氧化锆陶瓷具有较高的强度、硬度、耐磨性、耐腐蚀性、与钢相近的弹性模量、与铁相近的热膨胀系数,在众多陶瓷材料中拥有最高的断裂韧性[10]。经过多年研究,多层复合的、高通透性的氧化锆已经能够出色地完成美学修复。

3.2 3D打印工艺

由于陶瓷材料相对于其他材料呈现出熔点高、抗热震性高和可压缩性低等特点,目前一般先由有机或无机粘接剂材料与陶瓷粉末混合,通过打印获得初步的烧结体三维结构,然后进行脱脂(消除有机粘接剂)和烧结(增加产品的致密度)步骤,最终得到完全固结的陶瓷材料制品[11]。所采用的增材制造成型工艺有立体光固化技术(图 5)和粘接剂喷射技术。

图 5 立体光固化技术打印的氧化锆陶瓷修复体[12]

粘接剂喷射技术可以使用范围较广的材料,将各种陶瓷粉末与一些金属和聚合物粉末相互混合,在不同粘接剂作用下获得不同性能的产品。该技术目前存在的主要问题是打印件中的微孔尺寸、分布及孔隙率对制件的力学性能和疲劳性能产生影响,使其不能满足临床现有需求。粉末颗粒在铺粉过程中表面由于摩擦产生静电,导致粉体发生团聚,在打印时会形成夹杂和气孔等缺陷,从而影响制件的力学性能。因此粉体的流动性和铺展性对BJ技术来说尤为重要。使用大粒径的粉体可以提高流动性,但可能影响到制品打印后的烧结性和致密度。相反使用非常细的粒径可能导致相当大的团聚作用和粉末流动性降低。为了克服这个问题,一般需要打印件在真空环境下通过毛细作用对渗透在孔隙中的陶瓷材料团聚来减少孔隙率,增强致密性。

与传统制造方法相比,3D打印陶瓷制品具有制造精度高、成型速度快,模型设计自由、可个性化定制等优点,可以更好的与口腔医学的需求相契合,但也存在易分层,容易产生微裂纹及致密度不足等问题。目前针对不同成型工艺的陶瓷粉末或浆料的制备以及成型工艺优化是陶瓷3D打印的研究重点。氧化锆全瓷修复体的3D打印制造研究进一步深入,有望取代目前切削的方式,大大提高修复体的制作效率。

4 PEEK材料

4.1 材料性能

聚醚醚酮(polyetheretherketone,PEEK),为线性芳香族高分子化合物,构成单位为氧-对亚苯基-羰-对亚苯基,为半结晶性热塑性塑料,是由英国帝国化学工业公司于1978 年开发出来的超高性能特种工程塑料。PEEK材料弯曲模量为140~170 MPa,密度为1 300 kg/m3,热导率为0.29 W/mK。PEEK特殊的化学结构表现出稳定的化学和物理性能:热稳定性高达335.8 ℃;力学性能在灭菌过程中不发生变化;耐水解,无毒,具有很好的生物相容性;具有优异的耐磨性和耐腐蚀性。弹性模量为3~4 Gpa[13-15],杨氏模量和拉伸性能接近人骨和牙本质。这一点比钛及钛合金、陶瓷更具有优越性,因此PEEK有望成为钛、陶瓷之外的另一种重要的用于制作骨植入物与口腔修复体的材料。PEEK能够采用切削、注塑、3D打印等方式进行加工,其中3D打印由于能够制作复杂结构,且能节约原材料而一直受到关注。

4.2 材料优缺点

PEEK现在已作为一种新型的植入物材料与口腔修复材料在口腔领域得到初步应用,被用于制作颌骨植入假体、固定修复体、种植体上部结构、可摘义齿部件及赝复体等(图 6)。与钛及钛合金相比,PEEK更美观、稳定、质轻、弹性模量低,作为植入物不会造成“应力遮挡”,同时PEEK制成的卡环比钴铬合金制成的卡环具有更低的阻抗力。

图 6 PEEK材料打印的网状植入物,用于牙槽嵴的骨增量

CAD/CAM铣削PEEK固定修复体的抗断裂能力为2 354 N,比二硅酸锂陶瓷(950 N)、氧化铝陶瓷(851 N)或氧化锆陶瓷(981~1 331 N)等材料都具有更高的抗断裂载荷能力,因此不容易崩裂。且PEEK表面硬度较低,不会造成对颌牙的磨损。但由于PEEK颜色偏灰褐色,且透明度较低,不适合前牙美学修复。

随着3D打印PEEK材料在医学领域的应用逐渐增多,人们发现作为一种人体植入物材料,尽管PEEK具备诸多优点,但仍然存在一定的问题。其中最主要的问题是PEEK材料的化学惰性强,亲水性差,不利于蛋白黏附,植入人体后无法与人体软硬组织实现生物结合,因此,提高生物活性已成为目前PEEK作为植入物材料研究的热点(图 7)。

图 7 PEEK(左)、陶瓷(中)和金属材料(右)打印植入物

4.3 3D打印工艺

最早用于PEEK打印的工艺是SLS。使用SLS工艺加工PEEK材料,不需要模具,设计制造方式灵活高效,但由于粉体制备困难、制造设备价格昂贵、工艺条件严苛、制件内部易出现缺陷等原因一直限制着其发展。Schmidt等[16]通过SLS打印方式,成功地实现了PEEK的3D打印成型。Yan等[17]通过研究CF/PEEK复合材料在SLS打印过程中的热动力学行为,确定了其有效融化温度。Wang等[18]通过热诱导相分离法,制备了形状近球形且粒径分布均匀的PEEK和PEEK/CNT复合粉体,该粉体用于SLS工艺表现出良好的流动性和可加工性。

近年来熔融沉积成型(fused deposition modelling, FDM)工艺被应用于PEEK材料的增材制造。与SLS相比,FDM在制件时的原料利用率更高、设备成本低,易于操作和维护。Valentan等[19]在2013 年研发了基于FDM工艺的PEEK高温打印设备,通过研究发现PEEK的FDM制件翘曲严重,分层明显,且存在气泡较多。赵广宾等[20]通过正交试验方法研究了FDM打印工艺参数与力学性能之间的关系,研究显示喷头温度、填充角度和打印速度等工艺对实验结果的影响存在差异,影响最大的是喷头温度,其次是填充角度,打印速度对试验结果的影响较小。

5 小 结

本文对3D打印常用的不同种类的材料特性、用途及其在牙科领域的应用情况进行了介绍和说明。

3D打印技术的出现和发展,给各行各业的产品制造带来了颠覆性变化。在口腔医学领域,3D打印的广泛应用,对于那些形状复杂、结构精细、传统机械加工技术不便实现的产品,通过研发新的3D打印材料,依靠数字化流程设计,为牙科领域个性化需求的满足提供了一种实现方法。相信随着材料科学的持续发展,通过增材制造的方式,牙科领域越来越多的设备和产品可以更快速更高质量的设计和制造,从而能够帮助医生更好的为患者服务。