多级离心泵滑动轴承温度高原因分析及处理方法

2022-08-19刘兆张锦泉

刘兆,张锦泉

(兰州石化公司机电仪运维中心,甘肃 兰州 730060)

1 概述

某炼油厂150AYII67*6 型多级离心泵运行时滑动轴承温度高,并曾发生过滑动轴承烧毁故障,设备拆检后复查各部尺寸未见异常,最后确定为滑动轴承润滑不良造成温度高。

2 离心泵工作原理

多级离心泵包括了吸入室、蜗室、叶轮、压出室、轴及轴封等。输送流体通过吸入室进入泵头内,驱动设备带动主轴、叶轮转动,叶轮的轮片驱动输送流体与叶轮一起旋转,从而增加输送流体的压力能量和动力能。输送流体由叶轮中心向叶轮外缘流动,流体的动力能逐渐变大,并在流出叶轮的瞬间动力能达到最大,然后进入蜗室,输送流体的动力能逐步降低,将大部分动力能转换为压力能,经过压出室时动力能被进一步降低,输送流体的压力继续升高,达到需要的压力后将介质压入泵的排出管道最终到达目的地。同时,叶轮入口由于输送流体的排出而形成低压区,甚至呈现真空趋势,吸入口液体池中的液体在液面压力和叶轮入口处负压的双重作用下,输送流体将通过吸入管路至叶轮入口。当设备连续运转时,叶轮入口不断吸入输送流体,并不断利用叶轮边缘将流体送出,实现离心泵对输送流体不间断运送。

3 多级离心泵基本结构

多级离心泵的结构是将具有类似结构的多个的离心泵组合在一起,被输送的液体在给定的压力下进入泵的吸入口,第一级的输送流体出口与第二级的输送流体进口联通,第二级的输送流体出口与第三级的输送流体进口联通,由于一级到另一级的这种过程的重复进行,从而达到提高设计扬程的目的。常见的多级离心泵基本结构包括水平剖分式和分段式2 种。分段式多级泵是一种垂直剖分的多级泵,它由低压入口段、高压出口段、多个中间段、平衡装置(平衡管、平衡鼓、平衡盘)、密封装置(轴承箱润滑油密封、泵体介质密封)和泵轴(级间套、叶轮、口环、轴承)组成,用4 根长螺栓组装为一个整体。主轴上的叶轮个数就是多级离心泵的级数,每个中间段的叶轮都有与之相配的隔板,隔板的作用与单级离心泵的蜗壳相同,目的是将输送流体的动力能转化为压力能。叶轮多为单吸结构,即叶轮的所有吸入口都为统一的方向。为平衡因出入口压差引起的轴向力,在最后一级后面装有平衡盘或平衡鼓,并用平衡管将设备的出口段与吸入段相连通,通过调整垫片或者车削平衡座、平衡盘,将转子保持在每级隔板流道的中心位置附近,在平衡盘装置机理作用下,设备在运行过程中主轴会有一定量的左右窜动(0.10 ~0.50mm)。

水平剖分式的结构特点是泵体及导流装置沿泵轴的轴线方向水平剖分,将设备分离成为上下2 部分,设备的吸入口和排出口直接铸造在泵体上,在解体检查时只需拆除中分面全部螺栓,起吊泵上盖即可露出整个转子,可直接将转子吊出而无需拆解各个中间段及连接管路。这种泵的叶轮多数为偶数,叶轮的入口方向相对或者相反,可以平衡设备的大部分轴向力,因而不需要安装平衡盘或者平衡鼓等平衡装置。

4 滑动轴承温度高原因分析

引起多级离心泵滑动轴承温度高的原因有很多,如驱动机与设备未能保持同心,引起设备振动造成滑动轴承油膜破坏出现较大摩擦,从而导致滑动轴承温度出现升高现象;滑动轴承侧隙及顶间隙过小,导致润滑油实际流入轴与滑动轴承间隙内的量相对较少,难以形成良好的润滑油膜,同时也因为间隙过小,润滑油不易带走摩擦引发的设备热量,引起温度升高,滑动轴承与轴颈的接触面积低于75%,使接触部分产生过大负载压力引起温度升高;转子中心定位不准造成推力轴承承受额外附加载荷,或主轴位移造成平衡盘磨损,轴向力偏移预警轴承承受过大轴向力发热,引起润滑油温度升高,润滑油冷却效果降低导致滑动轴承温度高;轴承箱后压盖预留间隙过小,没有预留出转子热膨胀间隙,或没有预留够平衡盘位移间隙,造成轴承箱压盖与转动部件碰磨引起温度升高;平衡鼓间隙过大或平衡管堵塞造成轴向力无法平衡,引起滑动轴承温度高;润滑油冷却系统失效导致润滑油温度过高,润滑油变质造成润滑油冷却效果减低,引起温度升高;工艺抽空造成设备振动,或引起轴向力平衡系统失效,导致设备动静碰磨引起滑动轴承温度升高;叶轮与轴配合间隙过大、背帽松动、联轴器与轴配合间隙过大、滑动轴承背紧力不足等设备松动问题均可能造成设备振动,引起温度升高。

现场对设备拆检及运行记录查看,未发现装配及操作不当,检查滑动轴承磨损痕迹,确定为润滑不良造成滑动轴承温度高。

5 润滑的作用

润滑,就是将润滑介质填充进有相对运动的摩擦副之间,使其在摩擦副之间形成起润滑作用的液膜,将原来直接接触的2个摩擦副表面分离,改善摩擦副的摩擦状态以达到降低摩擦阻力、减缓磨损、节省能耗、延长机械设备使用寿命的目的。润滑的作用大致可总结以下9个方面,减少摩擦、降低设备磨损、设备冷却、防腐防锈、绝缘、传递动能、减振、清洗、密封。

6 润滑的形式

在滑动轴承润滑中,按表面的润滑情况可分为以下几种润滑形式。

(1)无润滑。滑动轴承与主轴的2 表面之间无润滑介质直接接触,此时的摩擦状态称为干摩擦,在实际工况下不存在真正干摩擦,一般所称的干摩擦轴承,仅指无润滑介质但可能存在金属氧化膜或自然污染膜的轴承。

(2)边界润滑。当摩擦副之间不能获得流体动压膜和弹流润滑膜,金属表面上仍然遗留有吸附的极薄的油膜,这种表面膜能承受一定的压力,但不能避免设备主轴和滑动轴承金属表面凸峰的直接接触,摩擦和磨损情况比干摩擦大为改善,靠边界油膜进行的润滑叫做边界润滑。

(3)流体润滑。摩擦副运动表面上被一层一定厚度(通常为1.5 ~2μm 以上)的连续流体膜完全隔开,此时主轴与滑动轴承金属表面的凸峰不直接接触,主轴与滑动轴承之间的外摩擦转化为流体膜内部的内摩擦,称为流体润滑。其润滑能力由液膜流体的黏度决定,与2个相对运动的摩擦副材质无关,这种润滑状态的摩擦力低、设备磨损少,可极大延长设备的使用寿命。

7 滑动轴承常见润滑方式

(1)手动润滑。在发现轴承的润滑流体不足时,使用注油设备适时供油。

(2)滴油润滑。依靠滴油润滑装置,通过润滑油的自流向润滑部位润滑。

(3)压力润滑。利用润滑油泵将供油箱的润滑油以一定压力运送到各润滑部位,润滑油经过滤冷却后,再通过管路回到供油箱,形成循环回路。

(4)飞溅润滑。靠附装在轴上的甩油环将油搅动,使之飞溅在摩擦表面上。当轴旋转时,靠摩擦力带动油环转动,从而把油带入滑动轴承中,进行润滑。当设备转速为250 ~3000r/min 范围内的水平轴时,可选用此种方式润滑。当设备转速过高,甩油环会因强烈跳动而无法达到平稳的油膜传动速度,而转速过低时,甩油环带起的润滑油量较低,无法满足设备润滑需要。

8 径向滑动轴承甩油环飞溅润滑的选用条件

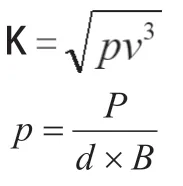

径向滑动轴承润滑方式一般使用下式进行选择:

式中,p 为轴颈上的平均压强,MPa;v 为轴颈上的圆周速度,m/s;P 为轴承所承受的最大径向载荷,N;d为轴颈直径,mm;B 为轴承工作宽度,mm。

当K ≤2 时,选用润滑脂润滑;当K >2 ~15 时,选用润滑油润滑;当K >15 ~30 时,选用飞溅润滑,必要时可以用水或循环油冷却;当K >30 时,必须选用压力润滑。

9 甩油环工作原理

甩油环直接穿套在设备主轴上,并由滑动轴承上盖部分的加工槽限定甩油环位置(用于滚动轴承润滑时一般由轴承箱顶部装入2 条长螺栓进行限位),以避免设备转动时甩油环沿轴向移动。甩油环下部部分浸没于润滑油中,当设备运转时,带动甩油环在摩擦力作用下转动,同时将润滑油带起输送到滑动轴承。甩油环的运动过程分为3个阶段,即同速阶段、滑移阶段以及完全油膜传动阶段。在低速下,甩油环与主轴之间无相对滑动,甩油环自身转动速度与轴转速成正比关系;当甩油环速度逐渐上升,附着在甩油环下部的润滑油的阻力大于主轴与甩油环之间的摩擦力时,甩油环与主轴则会产生相对滑动,成为滑动速度;当甩油环的速度继续增大,润滑油在甩油环与主轴间形成油膜,当摩擦力和阻力平衡时,甩油环进入局部油膜驱动状态,当设备主轴转速达到2.9倍的甩油环初滑移主轴转速时,进入完全油膜传动状态。甩油环的供油量被分成超出供油速度阶段及未超出供油速度阶段,只有当2个阶段均满足滑动轴承的最小供油量,甩油环才能为滑动轴承提供满足运转需要的润滑油量。

10 甩油环设计

10 .1 甩油环材质选择

甩油环与轴之间发生相对运动极易产生黏着磨损及磨粒磨损,磨屑掉入润滑油中会造成润滑油污染,颗粒状的磨屑存在于润滑油中又会加速甩油环本身及滑动轴承与主轴的磨损,引起恶性循环,导致甩油环及轴承损坏。结合黏着磨粒磨损计算公式及磨损发生原因可以得出使用与轴材质不同、硬度较高、表面粗糙度低材质的甩油环能有效降低磨损量,延长使用寿命。多数情况下甩油环可使用黄铜、青铜、铸锌等材质。

10 .2 滑动轴承最小供油量的计算

最小供油量约为完全注入轴承与轴颈间隙的10%。

通过Qmin=0.039nd2LC 进行估算,其中L 为滑动轴承有效长度;C 为滑动轴承与轴颈间隙比。

甩油环的3个速度阶段:

式中,N 为甩油环转速;n 为轴转速;d 为轴颈直径;D 为甩油环内径。

(2)滑移阶段:N1=0. 029

式中,N1为甩油环初滑移转速;w 为甩油环重量;μ 为润滑油动力黏度。

(3)油膜传动阶段:N2=

式中,N2为甩油环转速;v 为润滑油运动黏度。

甩油环的供油量:

(1)甩油环供油速度:Nt

式中,Nt为供油速度。

(2)甩油环转速小于等于供油速度时,供油量计算如下:

Qt=0.00137(DNt)1.5Wv0.65

式中,Qt为甩油环供油量;W 为甩油环宽度。

(3)甩油环转速大于输送速度时,供油量计算如下:

式中,Q 为甩油环供油量;nt为甩油环处于供油速度时的轴颈转速;n 为设备转速;

通过计算甩油环的供油速度,然后对比甩油环3个阶段速度与供油速度大小,分别计算3个速度下的供油量是否大于最小供油量,即可确定甩油环设计是否满足要求,经过计算该泵甩油环设计过小造成润滑不良,改为双甩油环解决设备故障(计算过程略)。