昆明市市政污泥膜覆盖好氧发酵工程设计

2022-08-19刘阳

刘阳

(中铁第五勘察设计院集团有限公司,北京 102600)

1 项目背景

截至2019 年,昆明市主城区11个运行的城镇污水处理厂日均处理城市生活污水115×104m3/d,日均产生80%剩余污泥已达800 ~1000t/d。经现有污泥处理厂处理约550t/d,污泥处理能力存在一定缺口,并且缺乏有效的资源化利用途径。本工程主要接纳来自昆明市第七、八水质净化厂的污泥200t/d(含水率80%计),采用膜覆盖好氧发酵工艺。建设内容包括预处理车间、好氧发酵车间、熟料筛分陈化车间、空气源热泵干化车间、辅料仓库等生产设施,雨水调蓄利用、污水处理中、临时高压消防系统、变配电、机修及危废暂存间等生产辅助设施以及办公和生活用房。生产林业基质土约97t/d,产品主要用于矿山生态修复,还可作为园林绿化基质土、垃圾填埋厂覆土、复合肥基质使用。

2 工程概况

2.1 选址

昆明市磷矿山废弃地需要通过复垦造林等方式进行修复,每年复垦的土地约1000 亩,是本工程污泥资源化产品的主要出路之一。综合考虑运输方便、征拆少、对周边环境影响小等条件,本工程选址定于昆明市晋宁区昆阳磷矿一采区西侧1km 处,场区交通条件良好,不涉及征拆工程。

2.2 进厂泥质

昆明市第七、八水质净化厂接纳城区生活污水,无工业水混入,污泥重金属含量较低。进厂污泥含水率、有机质含量、重金属含量等泥质指标结合昆明市第七、八水质净化厂实际泥质,并执行《城镇污水处理厂污泥泥质》(GB24188-2009)相关要求,确定如表1 所示。

表1 进厂泥质指标

3 处理工艺

3.1 工艺流程

膜覆盖好氧发酵的主要工艺流程为:进泥→预处理→一次发酵→二次发酵或翻堆干化→陈化筛分→外运。

污泥进场接收至预处理车间污泥料仓,与辅料、返混料按比例混合破碎至粒径≤2cm 后由自动布料机分布至一次好氧发酵仓,堆体覆膜后由风机强制供风,发酵周期为15 天,期间保持55℃以上5 ~7 天,达到无害化。完成一次发酵过程后,部分物料翻堆并干化至含水率40%以下作为返混料,其他物料翻仓至二次发酵仓继续进行15 天发酵。完成二次发酵的熟料运至陈化车间进一步堆放陈化、筛分,粒径大的筛上物作为返混料回用,筛下物可作为林业基质土资源化利用。

3.2 主要控制参数

(1)发酵系统主要参数。混合料含水率64%;混合料C:N=26:1;一次发酵周期:15 天;二次发酵/翻堆-干化周期:15 天;控制温度:55 ~60℃维持5 ~7 天。

(2)发酵终止指标。含水率:45%~55%;碳氮比(C/N):≤20:1;耗氧速率小于0.1[(O2%)/min];粪大肠菌群菌值大于0.01。

(3)物料配比。原泥、辅料、返回料分别按200t、40t、80t 添加量进行混合,混合料的含水率控制在55%~65%,碳氮比控制在20:1 ~30:1,并使混合物料具有一定的孔隙度。

4 单体设计

4.1 预处理车间

本工程设预处理车间2 座,单座污泥处理量100t/d(含水率80%计),尺寸为L×B×H=27.2m×36.0m×8.5m,与好氧发酵车间采用合建形式,以便于输送设备前后衔接。每座预处理车间配套有液压滑架式污泥料仓1 座、计量给料机2 座、混合破碎机1 台以及螺旋输送机、皮带输送机数台,对三种发酵物料混合、破碎处理能力90m3/h。混合后物料经皮带输送机、横向转移螺旋输送至自动布料机系统,均匀分布于发酵仓内,见图1。实现了污泥从装车、运输、进场处理到完成一次发酵无害化全过程的自动化连续处理,满足环保要求,使厂区清洁卫生。车间上部空间安装电动单梁起重机和H2S 自动报警器等辅助设备。

图1 自动布料机系统

4.2 好氧发酵车间

预处理后的发酵混合物料经输送设备及自动布料机投入一次覆膜发酵仓。1 号好氧发酵车间尺寸L×B×H=145.7m×75.0m×8.5m,主要用于生产返混料,设置L×B×H=26m×6m×1.6m 一次覆膜发酵仓19 座。二次发酵环节设L×B×H=124m×10m×2.0m 翻堆发酵槽2 座。安装翻堆机2 台,使出料含水率更低,更为松散,以便后续干化工艺使用。2 号好氧发酵车间尺寸L×B×H=124.4m×75.0m×8.5m, 设 置L×B×H=26m×6 m×1.6m 一次、二次覆膜发酵仓16 座。一次发酵可以实现混合物料的稳定化无害化,周期15 天,其中维持55~60℃约5 ~7 天。二次发酵周期15 天,使物料进一步腐熟稳定,含水率降至55%以下。发酵仓配套e-PTFE功能膜,鼓风机和无线式温度传感器、氧传感器。鼓风机使覆膜仓内形成低压空腔,提供均匀供氧条件并进一步影响堆体含水率、温度计pH 值,最大通风量0.2m3/(m3·min),并根据发酵阶段自动调节。酵仓底部设有布气孔道,堆体渗滤液可通过布气孔道进入收集井排至污水处理站。

4.3 熟料陈化筛分车间

二次发酵后物料进一步陈化腐熟,通过深度稳定化,物料变为浅褐色,颗粒内部无黑心、无臭、呈松散状,含水率下降到50%以下。经滚筒式筛分机处理,筛下物作为基质土产品装车外运,每天可生产约97t。筛上物加入返混料中起调节含水率、孔隙度等参数的作用。在输送设备搭接节点和筛分机处设负压风口,接至脉冲布袋除尘器。

4.4 辅料仓库

本工程选用含水率低于30%的锯末、砻糠及园林废弃物等作为辅料用以调理混合料含水率、碳氮比等性质,辅料在供货端进行粉碎处理。结合秦皇岛、长春、上海等地污泥好氧发酵工程辅料单元设计案例,存储量以满足4 ~7 天使用为宜。考虑本项目辅料用量较大且昆明市域内辅料供应相对匮乏,设L×B=73.3m×25.2m 辅料仓库1座,堆放区高5m,装卸区局部加高至7.5m。装卸区进出大门外即回车场,满足4 轴重型自卸车和6 轴半挂车快速卸料离场。辅料堆放区1340m2,装卸堆放区511m2,堆料高度2 ~2.5m,可满足7 天辅料暂存量。

4.5 热泵干化车间

经翻堆后的物料转移至空气源热泵干化车间。空气源热泵干化车间L×B×H=78.9m×30m×6.5m,分为干化区及储料区。干化区设热泵干化机组16 台,单台除湿量35kg/h,干化车进出料系统1 套,对翻堆后的混合料进一步干化,可生产含水率30%~40%返混料200m3/d,满足每日返混料添加量,用以减小辅料添加量,降低运行成本。储料区面积890m2,堆料高度不超过2.5m,可满足至少7 ~8 天返混料暂存量。

4.6 除臭及通风

生产车间建筑体积较大,好氧发酵车间与设备同步考虑臭气意味着较高的除臭设备和电耗投入,如果换气次数不够,水蒸气、NH3、H2S 等气体无法及时排除,易出现钢结构、机电设备腐蚀,无法达到设计使用寿命的情况,后期也面临高昂的维护、置换费用。因此采用了臭气源头密闭收集除臭,建筑空间机械通风的方式。

预处理车间储泥池、污泥提升螺旋、皮带输送机、混合破碎机为臭气源头设备。上述设备自身密闭或加隔罩密闭,通过负压风管收集臭气至生物除臭滤池。臭气源头设备密闭空间最高换气次数12 次/h,总除臭气量最高30000m3/h。对好氧发酵车间等建筑空间进行8 次/小时的机械通风。

好氧发酵车间内仓体覆盖孔径为0.2μm 的e-PTFE功能膜,可有效阻隔NH3、H2S 以及有机臭气分子,臭气排放总量减少89.9%,氨气平均去除率70.6%,硫化氢去除率64%左右。气态水分子可以通过功能膜而液态水分子将被截留并附着于功能膜内侧。NH3、H2S 极易溶于水,接触到膜内侧液态水分子后进入液相,最终由污水系统收集、处理。

生物除臭滤池15m 高排放口NH3排放量低于1.0kg/h、H2S 排放量低于0.3kg/h,厂界NH3浓度低于0.2mg/m3,H2S 浓度低于0.01mg/m3,恶臭污染物排放均满足《恶臭污染物排放标准》(GB14554-1993)要求,已通过环保验收。

4.7 自控系统

工艺设备的控制模式为现场手动控制和远程自动控制。例如覆膜发酵仓可将温度传感器、氧传感器信号上传至中控室PLC,PLC 根据发酵控制程序自动反馈鼓风机启停,也可在现场值班室由工作人员手动启停鼓风机。对于易发机械伤害的设备,如干化车进出料系统,优先采用现场手动控制。雨水调蓄池、污水处理站等生产辅助设施平时处于远程自动控制状态。

5 主要经济技术指标

本工程总占地面积约5.71hm2, 总建筑面积30459.31m2,总投资11199.21 万元。工程直接运行费用2204.02 万元/年,包括辅料费、人工费、动力费、药剂费等。

6 产品质量

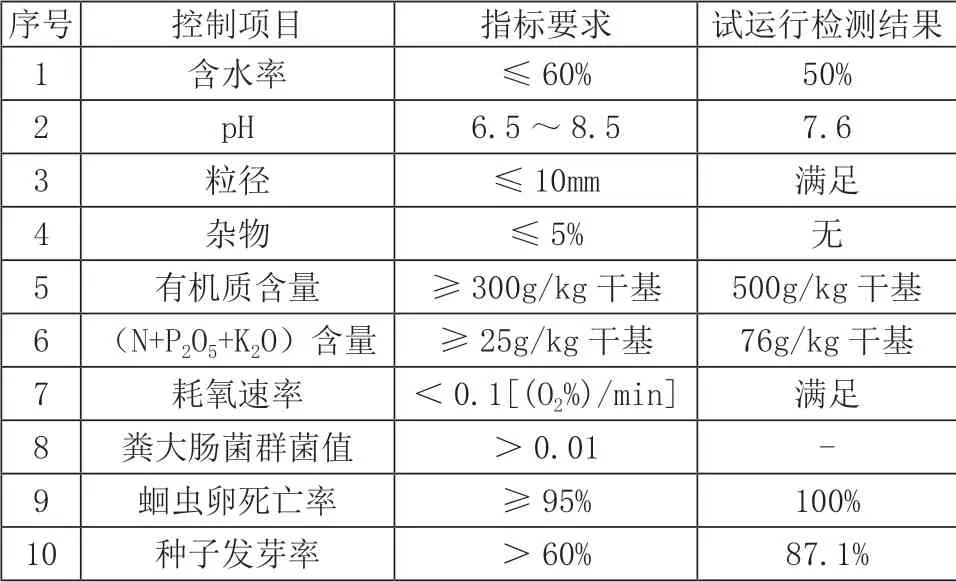

经好氧发酵处理后,出厂的林业基质土产品中重金属、有机污染物含量要求低于进厂污泥,执行昆明地方标准《城镇污水处理厂污泥处置土地利用技术规范》(DB5301/T 41-2019)。理化性质、养分质量以及卫生指标参照《城镇水处理厂污泥处理稳定标准》(CJ/T510-2017)和《城镇污水处理厂污泥处置土地利用技术规范》(DB5301/T 41-2019)确定如表2 所示。

表2 基质土产品质量指标

工程试运行期间,对基质土产品质量进行了检测,主要指标均满足相关标准规范要求,富含有机质及氮磷钾,可以作为林业基质土进行资源化利用。

7 结语

(1)作为一种改良型静态发酵技术,污泥从装车、运输、进场处理到完成一次发酵无害化全过程可自动化连续处理,克服了传统静态发酵技术周期长、卫生环境差等缺点。设有初期雨水收集处理、雨水调蓄利用、临时高压消防系统等生产辅助设施,总投资略高于传统静态发酵工艺。

(2)膜覆盖好氧发酵产品质量稳定,富含有机质和氮磷钾,蛔虫卵和大肠杆菌杀灭率极高,重金属和有机污染物含量低于当地地方标准限值。

(3)综合考虑车间内除臭、通风和防腐问题。大体积门式钢架车间,采用了建筑空间机械通风,臭气源头密闭收集除臭的方式。避免了在换气次数不足情况下潮湿环境和逸散的NH3、H2S 等气体对钢制构件和机电设备造成严重腐蚀,也有效的控制了臭气的排放。