新型螺杆驱动水力振荡器的设计分析

2022-08-19刘健

刘健

(辽河油田公司生产运营部,辽宁 盘锦 124010)

1 前言

随着非常规油气开采的日渐广泛,钻进过程中钻柱与井壁之间摩阻较大时常产生托压现象,导致无法有效施加钻压,影响机械钻速,甚至诱发黏吸卡钻等井下事故。水力振荡减阻技术采用水力振荡器在钻具轴向产生一定频率和振幅的振动,将静摩擦力转变为动摩擦力,以减少钻具与井壁之间的摩阻,具有良好的发展前景。

水力振荡器主要由配流阀系统、动力系统和振荡系统三部分组成。按照动力部分的不同,水力振荡器的发展过程分为螺杆提供动力、叶片提供动力以及涡轮提供动力三种水力振荡器。其中,叶片震荡器中叶片容易受钻井液中颗粒物磨损,极大限制了水力振荡器作用的发挥;且国内在此方面的研究还不够成熟。而目前以螺杆为提供动力的水力振荡器解决了叶片损耗导致的在钻井中需要频繁起下钻的问题,且性能参数尤其在提高钻速上要远远低于螺杆动力水力振荡器。

2 新型螺杆驱动水力振荡器技术参数

结合非常规油气的井身结构特点,新型螺杆驱动水力振荡器的参数设计为:振荡器的外部最大直径≤172mm,振荡器内部最大直径≤62mm,适用于钻井液排量在20 ~40L/s,振荡器整体压降≤5MPa,振荡器的振动频率为10 ~16Hz,振荡器的振幅为5 ~9mm,振荡器的上下连接扣扣型均为API-NC50。

3 新型螺杆驱动水力振荡器设计

3.1 结构设计

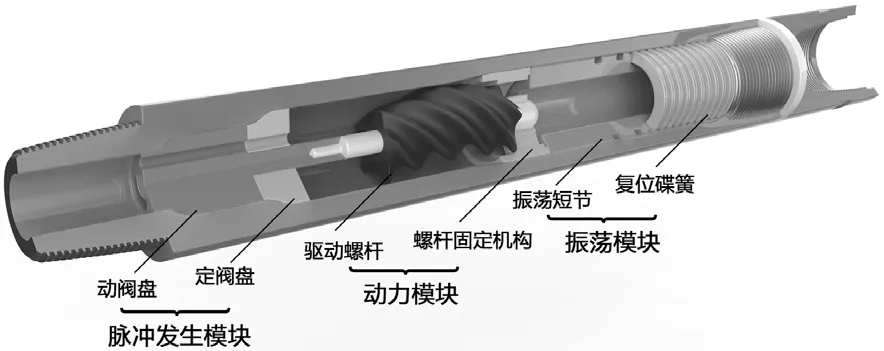

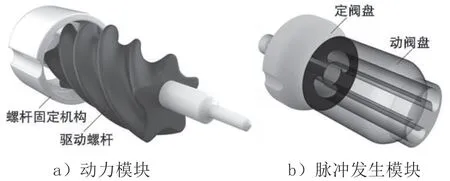

新型螺杆驱动水力振荡器(图1)主要由振荡模块(图2)、动力模块(图3a)及脉冲发生模块(图3b)三大模块组成。

图1 新型螺杆驱动水力振荡器的剖视图

工作过程为:钻井液从振荡器的振荡短节一侧通过振荡短节流入振荡器内腔,进入振荡器内腔的钻井液进入动力模块驱动螺杆旋转,驱动螺杆转动带动动阀盘旋转,动阀盘旋转使进入脉冲阀发生模块的钻井液周期性的流出振荡器,当动阀盘与定阀盘不连通时,振荡器腔内压力增大,致使振荡短节压缩复位碟簧发生位移产生轴向摩擦,当动阀盘与定阀盘连通时,振荡器腔内压力减小,复位碟簧驱动振荡短节复位。

(1)振荡模块(图2)主要由振荡短节及复位碟簧组成。振荡短节一段与钻杆螺纹连接,振荡短节另一端的外币与振荡器外壳体密封滑动连接,振荡短节的侧壁上开设有限位槽,以限制振荡短节行程,复位碟簧一端与振荡短节的肩部抵持设置,复位碟簧的另一端与尾塞抵持设置。

图2 振荡模块示意图

(2)动力模块(图3a)主要是将高速流动的钻井液流动时的水力能转化为机械能,主要是通过钻井液驱动螺杆驱动,发生旋转。

(3)脉冲发生模块(图3b)在动力模块的作用下完成阀道的开闭,具体工作时,静阀盘的侧壁上设有限位槽限制其旋转,驱动螺杆驱动动阀盘旋转,动阀盘旋转使阀道周期性的启闭。

图3 动力模块及脉冲发生模块示意图

3.2 工作原理

动阀盘及静阀盘的三维结构参数如(图4)所示与动阀盘运动至阀道开(图4b)时,此时过流面积最大,振荡器内部压力最小;动阀盘运动至阀道关(图4c)时,此时过流面积最小,振荡器内部压力最小。通过改变阀道过流面积以实现对振荡器内部压力的改变,从而通过液压力周期性的改变振荡短节的轴向位置,以实现轴向冲击;通过设置环状对称式的动阀盘及定阀盘,从而减小振荡器运行时的周向振动。

图4 动阀板与定阀板开关状态示意图

4 新型螺杆驱动水力振荡器主要部件的强度校核

4.1 动阀盘及静阀盘的工程参数

阀盘选用合金结构钢40CrNiMoA。40CrNiMoA 是合金结构钢的一种具有高强度、高韧性,并具有良好的稳定性和加工性能,广泛地运用于航天、核能、以及石油工业中。常温下40CrNiMoA 的性能参数如表1 所示,并采用Mises 准则。

表1 40CrNiMoA 的性能参数

4.2 动阀盘及静阀盘的有限元模拟

采用10 节点线性应变四面体单元对滑套实体模型进行自由网格划分,精度等级为5 级,滑套网格划分后产生的单元数为130253,节点数为202111。

在模拟过程中设置给静阀盘的上端施加25MPa 的压力,模拟井下2000m 时的压差环境。通过上述步骤模拟图4c 所示状态,研究滑套井下受压工况。

通过对计算结果进行后处理分析,得到不同工作载荷下,滑套位移和应力分布情况。对后处理结果进行整理,得到不同载荷时阀芯最大Mises 应力及最大位移的变化规律,如图5 所示。

从图5 可得到以下结论:(1)载荷越大,滑套的最大Mises 应力、最大总位移的值也越大。(2)滑套能够适应井下25Mpa 钻井的工况条件,具备井下工作能力。(3)在载荷F=39MPa 时,滑套的最大Mises 应力为863.7MPa,超过材料的屈服强度,滑套发生塑性形变。

图5 静阀盘最大Mises 应力及最大位移随载荷的变化规律

5 结语

(1)新型螺杆驱动水力振荡器通过脉冲压力滑套产生低频水力脉冲,可与常规钻杆相连,利用常规钻杆即可实现井下钻井时降磨减阻的目的。

(2)新型螺杆驱动水力振荡器为纯金属设计,可以满足长寿命钻井工艺要求,具有良好的应用前景。

(3)建议加强新型螺杆驱动水力振荡器的研究并进行深入的现场试验,同时应结合我国不同区域油气田井身结构特点,进行相应尺寸的工具研发设计,为我国非常规油气低成本高效开发提供技术参考。