自动化设备在石油钻机中的应用

2022-08-19李文强

李文强

(大庆钻探工程公司钻井二公司装备管理部,黑龙江 大庆 163000)

随着科技的不断发展,自动化技术和设备不断应用于各种行业,其节省人力、提高效率以及安全可靠性强的优点不断被人们所认可。钻井施工由于工序复杂,环境恶劣,作业连续性强,人员劳动强度高,因此引入自动化设备势在必行。2018年以来,国内各大钻机制造厂陆续开始研发制造自动化钻机,经过几年的探索与应用,目前以宝鸡石油机械有限责任公司为代表生产的“一代”自动化钻机在国内钻井领域已形成相当规模,正在向“二代”自动化钻机转型。在这一关键时期有必要将自动化钻机配套设备在实际应用中的具体表现、存在问题以及发展方向以用户的角度进行分析与讨论。

1 石油钻机自动化设备概况

1.1 设备分类及功能

目前,应用于石油钻机配套的自动化设备按照功能可分为管住自动化处理设备和井口自动化操作设备两大类。管住自动化处理设备主要完成钻井管具从场地储存、移运,到输送至钻台,完成接立柱以及完井后拆甩单根等功能,主要设备有液压钻杆盒、液压钻杆支架、动力猫道、钻台机械手、二层台机械手和液压吊卡等。井口自动化操作设备主要完成钻井管具的井口自动化操作和上卸扣功能,主要设备有铁钻工、动力卡瓦、钻具丝扣油涂抹和泥浆防喷溅装置等设备。

1.2 设备控制技术

国内石油钻机所应用自动化设备的控制主要是基于PLC(可编程序控制器)为核心,通过外加各种位置、转速传感器和各种I/O信号,以及应用伺服电机控制技术等实现设备的自动化控制。其主要选用的控制器品牌与钻机控制系统一样,均是德国西门子公司生产的S7系列PLC(S7200/300)。这种PLC模块化设计,结构紧凑,性能稳定,通讯功能强大,而且易于和钻机控制系统PLC进行对接。由于自动化设备生产厂家的不同,每个设备都有其独立的一套控制系统,既可单独操作也可根据用户需求与其它自动化设备一起嵌入到钻机控制系统里实现一体化控制。目前国内使用的宝鸡石油机械有限责任公司制造的“一代”自动化钻机就实现了双司钻模式的集成一体化操作功能。

2 自动化设备在石油钻机中的应用

2.1 运行情况

(1)节省人力方面。以国内目前在大庆油田页岩油项目施工中应用的ZJ70DB“一代”自动化钻机为例,在实际应用中,使用管住自动化处理和井口自动化操作设备与常规ZJ70钻机用工数量对比如表1所示。

表1

自动化钻机对比常规钻机:接立柱作业可节省3人;钻进作业可节省2人;起下钻作业可节省3人;下套管作业可节省3人;甩钻具作业可节省4人。可见在用工数量上,自动化钻机起到了明显减员的作用。同时由于自动化设备机械化水平高,员工在操作上或是使用按钮、手柄,或是远程集中控制,因此,自动化设备的应用也大大降低了员工的劳动强度。

(2)安全可靠性。自动化设备大多是远程操作,人员一般远离设备运转范围,因此造成人身伤害的风险较常规钻机明显降低。而且集成一体化控制的自动化钻机在操作上可利用程序互锁的原理,设置一些设备的连锁保护功能,限制并防止出现各种误操作的情况发生,以增加设备的安全可靠运行。因此,自动化钻机设备的安全可靠性较常规钻机更强。

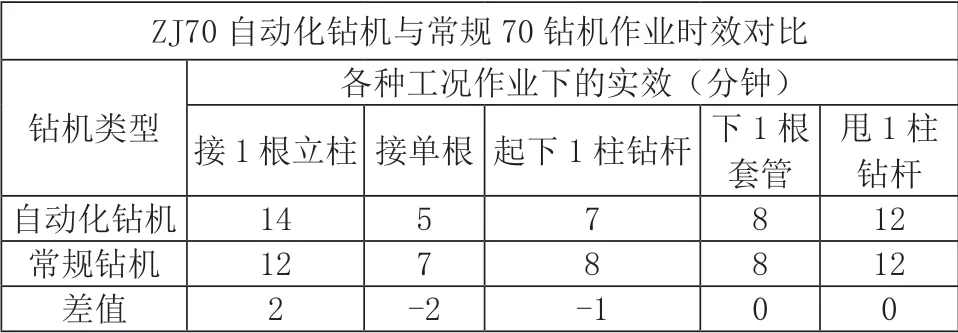

(3)效率对比。同样以大庆油田页岩油项目施工的ZJ70DB“一代”自动化实际应用为例,与常规ZJ70钻机几种钻井工况下的平均时效进行对比,如表2、表3所示。

通过表2,可看出自动化钻机除了在接立柱环节,其它工况作业时效已经能够达到常规钻机的生产时效,特别是钻进接单根和起下钻环节,由于自动化管住系统的密切配合、流水作业,在时效上已经超过了常规钻机,一定程度上提升了钻井生产效率。

表2

通过表3,可看出在钻机搬迁、安和钻前准备环节,自动化钻机的时效花费还是明显多于常规钻机的。主要原因在于自动化设备的拆卸、安装、调试时间要多于常规钻机,特别是安装后的调试工作,通常较常规钻机多花费1天左右时间。

表3

2.2 存在问题

(1)配件及维保服务问题。目前,虽然自动化钻机配套设备已有相当规模的批量生产,但是部分设备尚未定型,还处于探索应用阶段。后期维保方面还存在以下问题:一是设备配件供应不足。经过1~2年的生产运行,设备部件磨损、损坏的情况逐渐发生,易损配件更换是设备维保的主要保障,但是由于自动化设备配件的多样性以及市场保有量有限,而且存在大量进口配件,造成生产厂家无法及时储备和供应充足的配件,再有国有企业体质受限,自动化设备配件采购编码申请难度大、采购周期长,设备实际使用中很难保证及时供应配件。二是主要设备故障维修处理困难。自动化钻机设备技术先进,大多还处于技术保密阶段,故障处理需要厂家技术人员到井服务,维修等待期较长。集成一体化运行的自动化钻机,在设备配备上往往牵扯多个设备生产厂家,实际维修中经常会发生故障原因相互推诿和判断不清的情况发生,造成维修时间过长,严重影响正常钻机生产时效。

(2)局限性问题。目前,石油钻机配套和试验的自动化设备仅限于钻井管柱处理和井口自动化操作领域方面发展,在钻井液固控处理和循环系统操作方面涉猎较少。以现有ZJ70DB自动化钻机为例,虽然解决了钻台区域操作减员和降低劳动强度的问题,但是在钻井液配置、固控循环设备操作和钻井液沉沙处理上仍需要大量的人力去完成(例如,钻井液配置时加注各种药品完全依靠人力完成,劳动强度非常大;完井清理钻井液循环罐既费时又费力,每次清罐需要10人以上,2~3天时间才能完成)。综合考虑,现有自动化钻机配套设备没能完全达到减员和降低劳动强度的目的,具有一定的局限性。

(3)效率提升上有待加强。通过自动化钻机与常规钻机各工况下生产时效的对比可看出,目前自动化钻机在特定工况的效率上已经达到常规钻机的水平。但是在实际应用中,还没有达到预期的目的,仍有提升的空间。目前现场还存在以下影响效率提升的问题:一是自动化设备之间的配合不默契,在程序设计上还需进一步优化。钻井工况复杂多变,中途出现异常情况比较多,而自动化钻机各种操作流程相对固定,不能完全满足现场实际需求,部分界面操作比较繁琐,需要进一步结合实际工况优化程序设计,简化操作流程,以提升自动化钻机生产时效。二是自动化设备自身设计上存在缺陷,实用性有待进一步优化。以铁钻工为例,国内生产铁钻工的厂家不下3~4家,但是真正实用性强的就那么1~2个品牌,只有将设计思路与实际操作紧密结合,才能生产出实用性强的自动化设备。三是没有必要追求理想的井口“无人化”操作。例如,井口丝扣油自动涂抹装置和钻具自动清扣、丈量装置等,目前技术瓶颈尚未攻破,大量的投入使用只会降低生产效率,还会造成投资浪费。

3 自动化设备在石油钻机中的发展趋势

经过几年的探索与应用,钻机自动化设备已从开始的摸索、试验到成熟应用,分别以新设备配套、老旧钻机改造等形式出现在石油钻机行列,已经由“一代”开始向“二代”自动化钻机转型。结合实际应用,石油钻机自动化设备的发展趋势主要有以下几个方向:(1)向规范化和集成一体化发展。主要用于新钻机配套,随着用户对自动化钻机优点的不断认可,规范化和集成一体化发展是必然趋势,钻机生产和配套厂要进一步规范自动化钻机的配套标准,优化技术规格;各自动化设备生产厂在设计上要统筹考虑集成一体化控制和兼容性,最大限度的提升自动化钻机的可靠性和运行效率。只有这样才有利于体现自动化钻机的技术先进性和更好发挥自动化设备的优势,使自动化钻机更好的为钻井行业贡献力量。(2)单一设备进行应用推广。对于成熟应用的单一功能自动化设备,可用于常规钻机的改造升级和更新迭代。例如,单独更换动力猫道、铁钻工和二层台机械手等,解决部分减员和降低人员劳动强度的目的。(3)加大研发力度,尽快补齐短板。针对目前钻井泥浆不落地的环保要求和钻井液加重、加药需要大量人力的实际,需要加大对钻井液配置和固控循环罐清罐作业所需自动化设备的研发力度,以提升自动化钻机的综合效率。(4)快速定型,同步发展维保服务。对已经成熟应用的自动化设备产品,生产厂要快速定型,形成行业标准,使用方要加大推广力度,进行优先选配。同时,生产厂还要积极拓展设备的配件供应和技术服务,及时申请专利,放开对用户的技术保密,保障设备后期安全可靠运行。

4 结语

总之,自动化设备在石油钻机中已经占据了一席之地,并且以其节省人力、安全可靠、技术先进等优点已经逐渐被钻井行业所认可,虽然在其应用过程中尚存在配件供应、售后维保以及效率等方面的问题,但是通过一些措施和优化方案是可以解决和完善的,因此,自动化设备在石油钻机中的推广应用是非常必要的,而且根据用户的各种需求,将会以不同方式朝着多方面进行发展。建议钻机自动化设备在发展上优先考虑效率问题,没有必要实现完全的无人化操作,应当加大在设备的可靠性上进行研究,以提升自动化设备的硬件可靠性为关键,同时以解决现场突出问题为抓手,全方位发展钻井自动化设备的探索与应用。