基于WinCC OA的港口装卸设备自动化控制平台研究

2022-08-19任建乔蒋旻项澄宁郑浙波

任建乔,蒋旻,项澄宁,郑浙波

(宁波舟山港股份有限公司北仑第二集装箱码头分公司,浙江 宁波 315800)

1 前言

自动化、智能化是未来港口装卸设备的发展方向,目前国内主要的集装箱港口都在积极地开展自动化技术的研究和应用。对于传统集装箱码头来说,只能在现有的设备基础上进行技术升级改造,逐步提升自动化水平,才是较为稳妥的做法。宁波舟山港股份有限公司北仑第二集装箱码头分公司作为一个已投产多年的传统集装箱码头来说,也在积极地进行探索,努力应对未来的挑战。

但码头自动化的实施过程中,我们发现各家自动化厂商所采用的自动化方案以及技术手段各不相同,造成在自动化实施过程中存在着以下两个问题:

(1)每一家厂商的自动化控制平台都是各自开发的,没有统一的规范,无法与其他厂商的系统相兼容,不利于系统的推广且容易在码头造成局部垄断。

(2)码头方在引入多家系统的情况下,因为系统间的不兼容,就会存在多个自动化控制平台,相互间无法通用,会造成重复投入和资源浪费。因此非常有必要研发一套具有通用性和接口标准化的自动化控制平台,建立起由码头方自主可控的自动化控制系统,运用于桥吊、龙门吊的智能化控制,实现不同平台自动化设备融合控制。同时颁布标准化的接口规范和接入规则,任何厂商的自动化设备只要根据遵循规范和要求进行设计,就可以融入码头方的自动化控制平台,实现码头方统一的管控,从而避免重复投入和资源浪费。

2 主要研究内容

本项目的主要目的是研发一套具有通用性和接口标准化的自动化控制平台,并建立起具有宁波舟山港特色的自动化系统,实现对大部分自动化厂商的设计方案的兼容,充分体现通用性、标准化。项目的主要研究内容如下:

(1)进行充分的前期调研,详细了解各大自动化厂商推行的自动化控制平台的方案特点,以及自动化码头所使用的自动化控制平台的使用情况和面临的问题,如ABB、西门子、振华、港迪、三一等。

(2)根据我方实际情况和我方的设想,借助成熟开发平台,设计出具有通用性、可靠性、安全性、标准化的平台架构和总体方案,完成自动化控制平台的顶层设计。

(3)根据总体方案及平台架构,研发设计和搭建平台网络,并配置服务器、核心交换机、远控操作台等硬件,建立完整的自动化控制平台。

(4)借助成熟的开发平台,进行控制平台各个功能模块的研发工作。

(5)实现至少两家不同厂商的单机自动化系统的接入,充分检验通用化和标准化的功能。

(6)根据总体方案以及单机的实际对接情况,颁布标准化的数据接口规范文档和通用性强、安全性高的远控平台对接规则,最终推出宁波舟山港首个具有自主可控的自动化控制平台。

3 基于WinCC OA自动化控制平台开发

3.1 控制平台整体架构

3.1.1 主要子系统构成

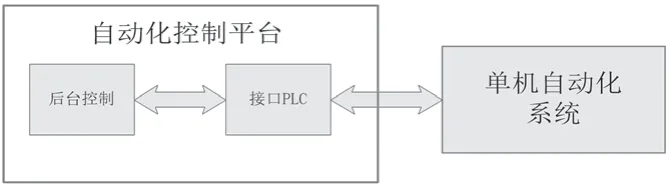

自动化控制平台将同时连接码头TOS系统、自动化龙门吊、远控操作台等设备,是整个龙门吊自动化系统的核心,其整体架构如图1所示,平台主要分为两大子系统:

图1 控制平台整体架构

(1)起重机接口系统,简称CIS,作为连接TOS和自动化龙门吊的数据转换和传输系统,是自动化控制平台中最能体现自动化程度的核心系统。

(2)远程控制系统,简称RCOS,作为实现远程控制自动化龙门吊的管理系统,是整个龙门吊自动化作业过程中必不可少的核心系统。

3.1.2 通用性设计

(1)通信协议选定。要实现控制平台的通用性,首先应最大程度地实现控制平台与不同类型的单机自动化系统之间的远程通信协议和方式的统一。根据架构设计、电控设备的不同,自动化码头目前所使用的通信协议和方式也各不相同,如S7通信、OPC通信、TCP通信、EtherCAT通信、Profinet通信等。

项目组通过调研和分析,决定采用西门子的S7通信协议和Profinet、Profisafe协议,来作为控制平台和单机自动化系统之间的统一通信协议。原因如下:①控制平台采用的西门子WinCC OA技术,所以采用西门子的通信协议具有最好的兼容性和可靠性;②西门子的工控产品使用广泛,市场占用率极高,已是事实上的工业通信标准,使用此类通信协议更容易让单机自动化厂商所接受。

(2)接口PLC设计。为保证通信的可靠性和安全性,项目组设计了一个数据中转装置,称为接口PLC(InterFace PLC)简称IF PLC,顾名思义就是用于实现远程通信和数据转换的接口装置。IF PLC作为控制平台外设装置,将外挂到自动化龙门吊上,以此实现控制平台和单机自动化系统之间的S7、Profinet、Profisafe通信。自动化系统可以以IF PLC为界线,有效分隔控制平台和单机自动化系统的功能和责任,接口PLC设计架构如图2所示。

图2 接口PLC设计架构

为确保可使用安全性能高的Profisafe通信协议,控制平台的IF PLC将选用西门子最新型的S7-156F安全型PLC。该型PLC具有强悍的性能,单机自动化厂商也可直接采用IF PLC作为单机自动化控制器,做到自动化控制器和数据中转装置二合为一,从而降低成本。

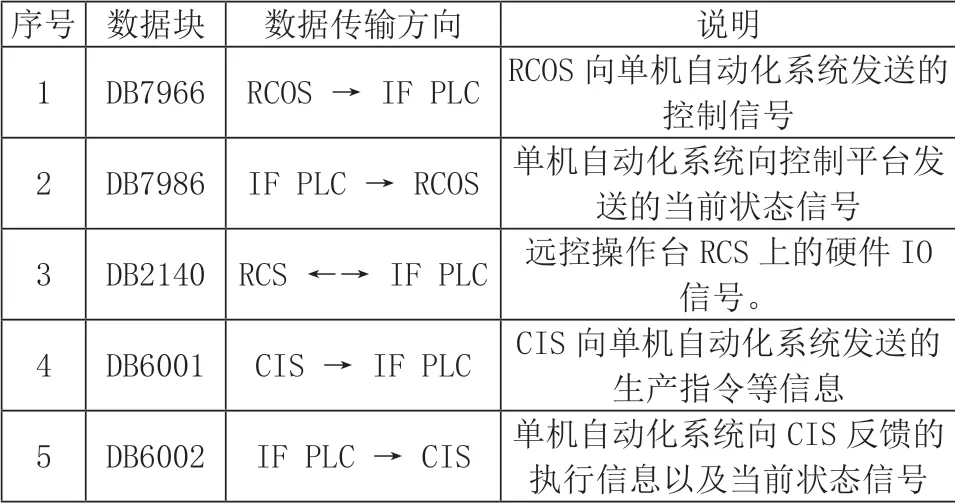

(3)数据接口设计。由于采用了S7通信协议,因此IF PLC作为S7通信的服务器,只需要准备好需要的数据即可。为方便数据的存放和管理,项目组将IF PLC上数据进行了分门类别,并设计了多个数据块,用于存放与单机自动化系统交互的数据,接口数据块说明如表1所示。

表1 数据接口

数据块内的数据覆盖了绝大部分自动化交互所需要的信息,这些数据的含义、在数据块内的排序以及类型定义则是标准化中的最重要的部分。

3.1.3 通信连接

龙门吊自动化控制平台有以下通信连接,硬件通信连接如图3所示。

图3 硬件通信连接

(1)远控操作系统RCOS与单机自动化系统的通信连接:RCOS系统为软件系统,安装于上位机内,两者通信采用西门子S7通信。

(2)起重机接口系统CIS与单机自动化系统的通信连接:CIS系统为软件系统,安装与上位机内,两者通信采用西门子S7通信。

(3)远控操作系统RCOS与起重机接口系统CIS的通信连接:两者通信采用常规TCP通信,数据交互采用共享数据库的形式。

(4)远控操作台RCS与单机自动化系统的通信连接:需要对自动化龙门吊进行远程操作时,从远控操作台RCS发送到单机自动化系统的IO数据具有更高的实时性、稳定性和安全性要求,因此两者间的通信采用了Profinet、Profisafe协议通信,常规的IO数据通过Profinet协议通信,如开闭锁命令、手柄命令等;具有安全保障要求的数据则通过Profisafe协议通信,如手柄零位信号、急停开关等。远控操作台上的视频和语音等通信连接则采用常规的TCP或UDP通信。龙门吊自动化控制平台系统通信架构如图4所示。

图4 控制平台通信架构

3.2 起重机接口系统CIS

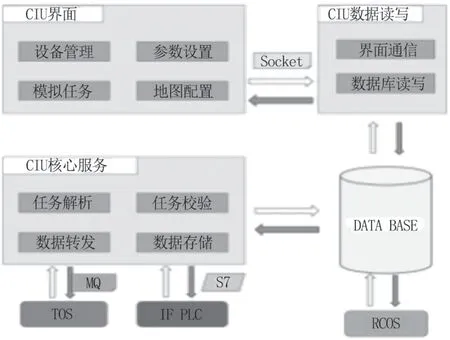

CIS负责码头TOS系统和自动化龙门吊之间的数据转换和传输,可以高效处理自动化相关各种数据,包括自动化龙门吊的位置、状态,集卡车号识别信息,集装箱箱号识别信息,集装箱堆场堆存信息,自动化龙门吊作业和调度指令,指令完成状态信息等等,是自动化龙门吊获取作业指令信息的唯一来源,CIS软件结构如图5所示。

图5 CIS软件结构

3.3 远程控制系统RCOS

RCOS是实现远控操作台RCS远程控制自动化龙门吊的管理系统,负责当龙门吊自动作业无法继续时的人工介入操作,单机自动化系统需要司机通过远控操作台RCS进行人工介入时,将会向RCOS发出跳台申请,RCOS在接收到申请后,将根据当前远控操作台RCS的空闲情况,及时分配远控操作台RCS与单机自动化系统进行一对一连接,通过激活接口PLC上相应的分站组态,在两者之间建立基于Profinet、Profisafe的DP主从通信,实现实时、安全的远程控制。

远程操作系统RCOS是在西门子公司的RCOS平台基础上深度开发的。西门子RCOS平台是基于SIL3安全认证的WinCC OA组态软件二次开发而成,具有安全性高、通用性强、接口标准化等特点,其软件界面如图6所示。

图6 RCOS软件界面

3.4 远控操作台RCS

远控操作台RCS采用了人机工程学设计,具有舒适、美观的特点,配置有可实现远程操作的主令手柄、各类按钮和指示灯,同时配置了安装有RCOS客户端的工控机,如图7所示。远控操作台RCS桌面上配置了三个监控屏和一个触摸屏,采用三上一下的组合方式,如图8所示。

图7 RCS远控操作台

图8 RCS远控操作界面

RCOS客户端运行于RCS工控机上,将在屏幕上显示三大部分内容,供远控操作司机远控操作时观看,其中包括:

(1)2个屏幕提供现场实时视频画面,根据运行场景的不同,最多显示8个视频画面。

(2)1个屏幕提供绑定自动化龙门吊的各种状态信息,如图9所示。

图9 龙门吊状态信息

(3)1个屏幕提供自动化作业相关的信息。

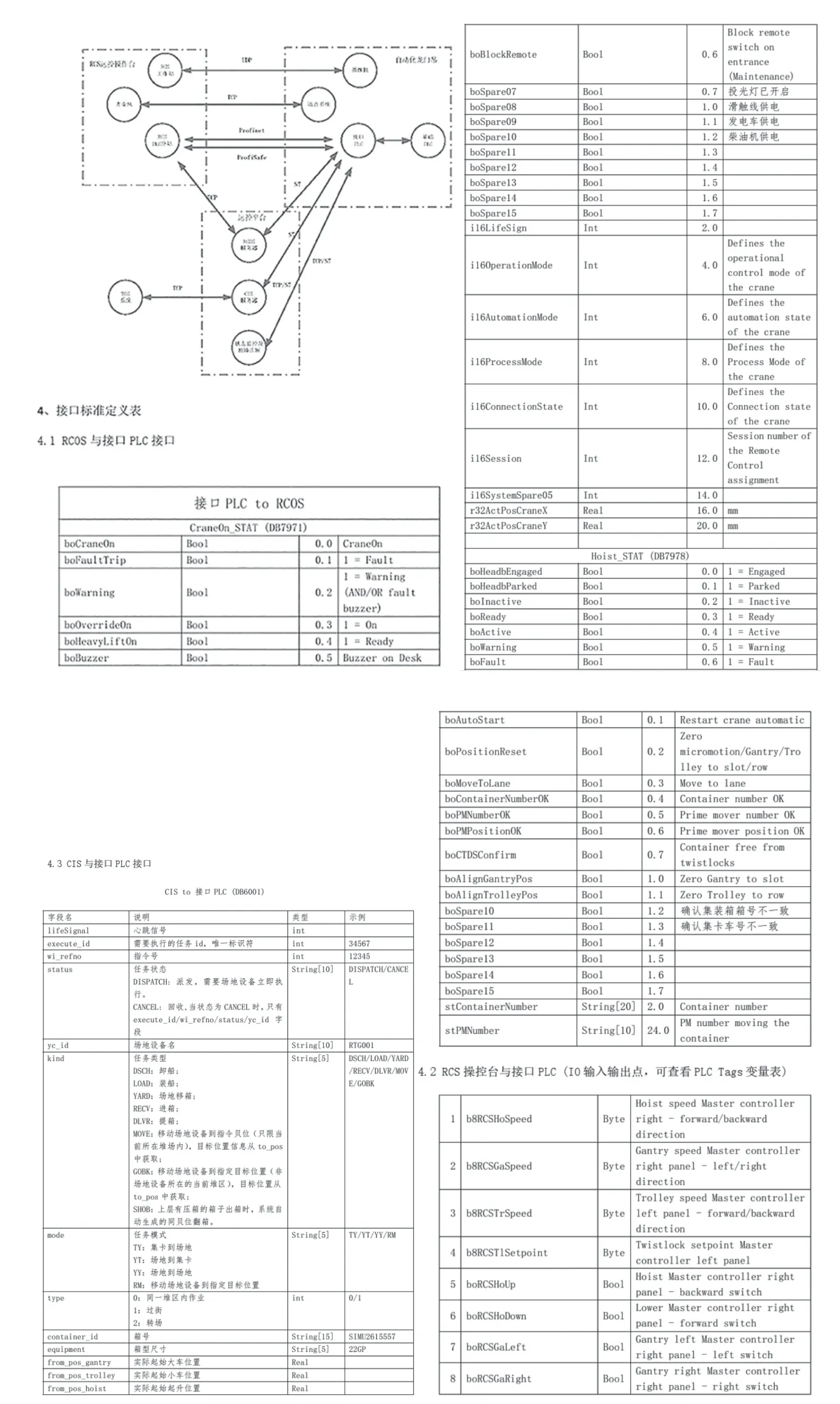

3.5 标准化接口规范和接入要求

标准化是本次项目的核心内容,所以在自动化控制平台研发设计的过程中。项目组一直秉承着一切面向标准化的理念,充分利用西门子RCOS平台的数据定义内容,编制出了符合公司实际情况和要求的标准化的接口规范和接入规则,并向第三方公布,如图10所示,主要内容有:

图10 标准化接口规范和接入规则

(1)自动化控制平台架构介绍。

(2)控制平台所需的硬件标准要求,含IF PLC、交换机、RCS布局、视频相机品牌、语音系统、RCS操作台等。

(3)开发IF PLC的对接标准程序。

(4)RCOS相关的接口定义表。

(5)CIS相关的接口定义表。

(6)RCS视频显示布局和切换标准。

4 自动化控制平台应用成果

2021年7月,首批根据自动化控制平台的接口规范和接入规则,配置了IF PLC的武汉港迪、西门子两家的单机自动化系统成功接入控制平台,并成功实现了远程操作和自动化作业。尤其是武汉港迪的单机自动化系统的成功接入,充分证明了第三方单机自动化系统接入平台的可行性,同时也验证了控制平台的通用性设计,完全达到了项目的设计目的。

在2022年,公司新采购的三台有振华公司生产的自动化龙门吊也将对接控制平台,成为第三家对接控制平台的单机自动化系统,届时将进一步验证通用性。

5 创新亮点

龙门吊自动化控制平台应用了当前最先进的网络技术、工控技术和计算机技术,可实现对龙门吊远程操控和生产作业流程的自动化、智能化控制,主要具有如下亮点。

(1)国内首创,控制平台由码头方主导开发,自主可控,在国内尚属于首次,具有首创性。

(2)高通用性,通过IF PLC进行数据的中转,彻底解决了不同自动化系统之间难以相互联通的问题。

(3)高灵活性,IF PLC本身作为性能强劲的PLC系统,除了作为数据中转外,还可以被用于自动化控制器或单机基础PLC,单机自动化厂商可以根据自有特点灵活配置,充分体现了灵活性。

(4)高安全性,远控操作台与自动化龙门吊之间的通信采用了高实时性、高安全性的Profinet和Profisafe通信协议,可以充分保障通信的安全性,同时平台的开发软件WinCC OA是唯一获得SIL3安全认证的软件产品,具有安全稳定的特性。

(5)控制平台具有强大的数据处理能力和扩展性,可支持100台自动化龙门吊和35台操作台的数据处理,并具备后期升级能力。

6 结语

龙门吊自动化改造是集装箱码头智能化改造项目的重要环节,自动化控制平台又是龙门吊自动化系统的上层核心大脑。掌握控制平台就意味着掌握自动化项目开发的主动权,从而避免龙门吊自动化系统和控制平台被一家厂商所垄断的情况,消除了一个码头存在多个互不兼容、无法整合的远程控制平台的隐患,避免了后期维护的麻烦。

自动控制平台已初步搭建完成,并已具备使用能力,但是要成为一个成熟的平台还需要更多地改进和迭代,因此需要我们继续努力,不断地去研究和探索。