ZPG-LC-500×1500齿辊式破碎机结构方案论证及耦合器的选择

2022-08-19杜鹏

杜鹏

(武警工程大学,陕西 西安 710086)

我国煤炭生产量及消费量均占据世界首位,是全球少数以煤炭为主要能源的国家之一。按年产量约10亿吨的煤炭产量计算,其中高硫煤产量约为1亿吨,约占煤炭总产量的10%。高硫煤需要经过“去硫”程序,即将硫及其伴生物通过煤的充分破碎得以从高硫煤中进行解离。这一过程就需要破碎机的参与。

当前矿石破碎及粉磨方法有两种:一是物理方法,包括水电效应粉碎、超声波粉碎、低声波粉碎,该系列粉碎技术暂处于试验阶段,暂未在工业领域广泛应用。二是机械粉碎方法,包括挤压破碎、冲击破碎、磨碎、弯曲破碎、劳裂破碎,已被普遍推广及广泛应用,且在破碎机械的研制生产上已有常见的冲击破碎机、锤式破碎机、圆锥破碎机、旋回破碎机、颚式破碎机等。破碎机在各类工业生产中都发挥着无法替代的重要作用。例如在选矿厂内需要使用破碎机进行破碎磨粉。前期工厂需要投入接近60%的资金在于采购相关设备,使用维护所产生的费用占据工厂总费用的40%左右。总之破碎机对于工业企业而言意义重大。也因此诸多工业发达的国家专门成立破碎机科研队伍进行专项研究,提升破碎磨粉设备的技术水平和工作效用。但我国在破碎机研发上则相对迟缓落后。

1 齿辊破碎机的工作原理及主要设计参数

1.1 工作原理

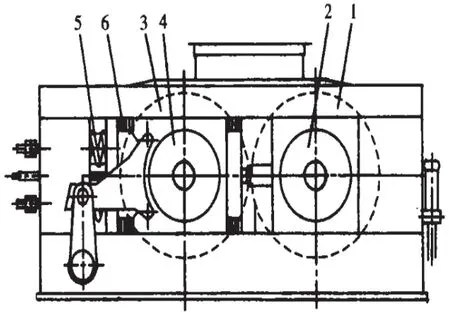

齿辊破碎机使用2个破碎辊,其传动装置呈相向转动模式。参考图1,其工作原理在于:固定辊1倍支承在固定轴承2上、移动辊3则支承在移动轴承4上,配备安全装置(弹簧保护装置或液压缸保险装置)5用于活动轴承的稳固、定位垫块6用于两辊间隙调节。使用时在两辊上方加入物料,经过辊子与物料间的摩擦挤压,物料被持续带入两辊之间而受力破碎、粉磨,再经机械下部排出。齿辊破碎机的显著优势在于能够进行排料口宽度的自由调节来控制破碎块产品粒度,可控范围为80~120mm。

图1 齿辊破碎机工作原理示意图

1.2 设计主要参数(见表1)

表1 主要参数

2 结构设计及方案的拟定

2.1 主要技术参数

(1)齿辊直径×长度mm:Φ500×1500;(2)齿辊转速:60r/min;(3)齿辊主轴间距调节范围mm:470~585;(4)破碎物料:f≤10的脆性物料;(5)最大进料粒度:300mm;(6)出料粒度:≤75mm;(7)处理能力200~250t/h;(8)电动机:YB系列隔爆型三相异步电动机YB225S-4 2×37kW 1480r/min;(9)外 型 尺 寸:4500×2500×800mm;(10)机 器 重 量:12310kg。

本机为齿辊选择性破碎机,主要用于煤的第二段破碎。本机的最大特点是破碎产品的粉末产出率低,产品大部分呈颗粒状。轮齿式破碎机可以在整个机器上部接受被破碎物料。物料可以从破碎机上部任何角度给入。两个向内旋转的主轴上,装有适量的破碎齿,所有物料皆从此通过。细粒级和合格粒级物料由旋转齿间快速通过排出,基本上不受到进一步破碎。粗粒级物料被齿牙的剪切作用破碎,然后通过破碎机底部排出。任何细的被粘在旋转轮齿轴部件上的物料,可以被安装在机架侧壁上的清理齿板清除干净,可有效地防止产品的回流。轮齿式破碎机的主轴被支撑在调心滚子轴承上,滚子轴承采用油脂润滑,并用唇形密封圈和迷宫密封保护,以防水及尘土的侵入。轮齿式破碎机齿辊主轴是通过齿式联轴器与减速箱输出轴联接。而电动机则通过液力偶合器驱动减速箱输入端,确保传动平稳和过载保护。本机两主轴的间距用液压系统调节。

2.2 结构布置方案论证

根据齿辊破碎机的工作原理和机械设计,其箱体外侧调整装置的设计方案可参考如下:

方案一:使用螺栓顶推装置调整。在排料口处安装螺栓顶推衬板座。安装时在顶推衬板座前方适当放松拉紧弹簧,加入垫片,松开压紧垫板螺栓,排料口则相对应减小;反之,取出垫片则使排料口相对应增大。

方案二:使用液压缸顶推装置调整。在排料口安装液压缸顶推装置,借助液压缸柱塞推动后轴座,增加垫片数量,排料口则相对应减小,停止供油后用螺栓将后肘座压实压紧;反之,减少垫片数量,排料口则相对应增大。

方案二描述:

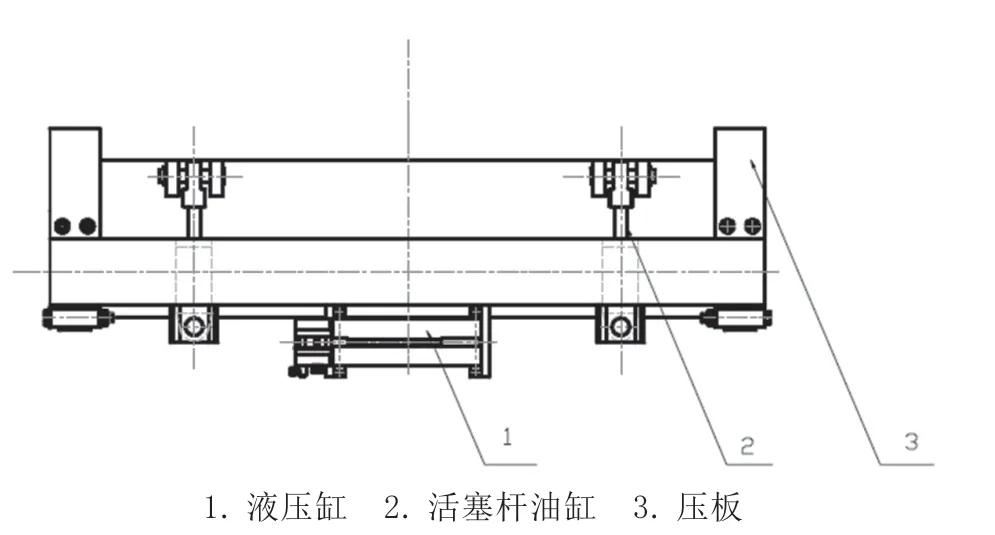

图2是轮齿式破碎机箱体部分活动端的结构,另一边对称部分为固定端。1是一个带三位四通换向阀受动油泵,由泵驱动2双作用单活塞杆油缸推动整个活动端的箱体进行间隙调整,3是压板,压板下是一对导向梁,箱体沿着导向梁进行移动。当需要调整岩石大小的时候可以自动调节活塞杆油缸的推动方向来决定箱体开口间隙的大小。

图2

方案比较:

结论:比较上述两个结构布置方案,方案二整体结构稍显复杂,但操作便捷、灵活且省力,在大中型破碎机中的实用性和操作性更强。在破碎机侧壁安装液压缸顶推来增减垫片,不仅可以方便操控调整排料口大小外,还能确保后轴座始终紧压后壁,不需要另外附加螺栓进行压紧操作。综上所述,故选择第二种方案为佳。

2.3 耦合器的选择

液力耦合器是一种液力传动设备,借助动能、势能来传递动力,其具备无极调速、启动能力高、有效防护动力过载、均衡负载分配、隔离振动、方便离合、工作可靠、寿命长等优势特点。使用液力耦合器,首先其耦合器流道充油便能立即接合、排空流道油便能自行脱离,因此离合效能能及时实现。其次在电机转速恒定装下可实现无极调节工作机的转速,更比传统节流调节省电节能。再次能够在轻载或空载状态下启动电动机并逐步启动大惯量负载,使得异步电机的启动能力显著提升。能够允许多台电机实现差别化转速而实现多台电机的负载平均分配,能够在出现动力过载时实现自动防护,当负载阻力矩突增时因耦合器泵轮与涡轮之间的无机械联系实现滑差的随时增大和制动作用,电机也就能继续运转而不被迫停车,因此能够有效格力震动和缓和冲击。总体来说液力耦合器仅轴承一项磨损型配件,整体工作可靠且使用寿命较长,也因此得以在冶金、发电、化工、纺织、运输等工业企业中普遍应用。

(1)对于大惯量工作机,只要求平稳启动的可选择牵引型;在运转中可能被卡住不转,要求防护动力过载的可选用动压倾泄式限矩型;对于既要防护动力过载,又希望大惯量工作机在较长的启动过程中,电机不会出现过大负荷的可选用延充式限矩型;当要求防爆、防燃、防油污染工作环境时,可选用水介质限矩型。

(2)如要求耦合器进行无极调速,当输入转速为1000~1500r/min。传递功率小于200~300kW时,可选用紧凑、辅助设备简单、轴向尺寸小、重量轻、造价低的进口调节式;当耦合器输入转速大于或等于3000r/min时,或转速虽为600~1500r/min,但所传的功率大于200~300kW,有效直径较大时,可选用带有坚实箱体支持、运转平衡可靠地出口调节式。

(3)已知或能计算出工作机的实际负载容量和转速时,首先计算实际负载容量和转速,在计算出的轴功率和转速在规格尺寸选择图上直接选取。如无尺寸选择图可按下式确定耦合器的有效直径D。

式中,D为耦合器的有效直径,m;K为与耦合器性能有关的系数,对调速型K=14.7~13.8,对限矩型K=15.4~14.4;Ne为耦合器所配工作机的轴功率,kW;n为泵轮转速,r/min。

把计算的D值用毫米表示,从产品样本中选择一个比D值大者,就是耦合器的规格。

(4)如不知道工作机的实际负载,就可以用原动机的额定功率和转速,按上面的方法来选择,这样一般耦合器选择偏大。

(5)充分了解产品结构特点和加工制造质量,尤其是产品实际生产使用的情况。破碎机是属于矿山机械行业,动力提供较大,并且振动负载大,选择液力型的耦合器比较适合。

结论:所以选择的型号为YOXDm-400(见图3)。

图3 耦合器

3 结语

笔者通过对ZPG-LC-500×1500齿辊破碎机工作原理的分析,给出了利用螺栓顶推装置进行调整和利用液压缸顶推装置进行调整两种箱体外侧调整装置设计方案,经过充分论证比对,后者操作灵活省力方便,但是结构稍复杂些,适合大中型破碎机。液压加垫片调整装置安装在破碎机侧壁。这种方式除能调整排料口外,同时又能使肘座压紧在后壁上,不必附加压紧螺栓,故选择第二种方案为佳。同时经过计算分析,在充分综合了产品实际生产使用的情况的基础上,鉴于破碎机是属于矿山机械行业,动力提供较大,并且振动负载大,因此选择型号为YOXDm-400液力型的耦合器比较适合。