城轨车载走行部故障检测系统研究与设计

2022-08-19马庆杰程佳王国庆

马庆杰,程佳,王国庆

(1.中车青岛四方车辆研究所有限公司电子事业部;2.青岛鸿普电气科技有限公司,山东 青岛 266000)

根据中国城市轨道交通协会的统计,截至2020年底,中国内地开通城市轨道交通的城市共45座,运营里程达7978.19km。轨道交通已成为全国各大城市综合交通体系中不可或缺的一部分。在影响城市轨道交通运营安全的诸多因素中,城市轨道交通车辆的关键机械部件(轮对、轴承、齿轮和转向架等)的安全是重中之重。传统的检修模式难以适应列车安全运行的要求,检修人员通常智能检查到走行部部件的表面安装状态,且仅依靠检修人员经验的模式难以真正及时地排除可能存在的隐患。目前,中国城轨列车因保障运行安全的需要,配备了大量具备单一监测功能的独立安全监测设备。轴温检测装置就是目前主流的走行部安全监测设备,但是该方法检测参数单一,且轴承故障恶化到一定程度后,才会产生明显温升现象,无法实现故障的早期预警。研究并设计出对走行部状态实时监测并进行早期预警,进而指导走行部关键部件维修维护的故障检测设备是非常必要的。

列车走行部作为一个复杂的机械系统,其固有特性决定了轴承故障发生早期即有明显的振动信号变化。本系统结合现代传感、电子信息、无线通信与振动信号故障诊断技术,提高了对走行部故障检测的实时性、准确性和稳定性。

1 系统介绍

1.1 系统概述

在走行部关键部位(轴箱、电机、齿轮箱等)安装复合传感器,实现对振动、冲击和温度多物理量实时采集,前置处理器对多物理量进行预处理,诊断仪实现早期预警和分级报警策略,并通过以太网将分析结果传至车辆TCMS系统和地面智能分析系统,指导走行部的运用和维修。

1.2 系统构成

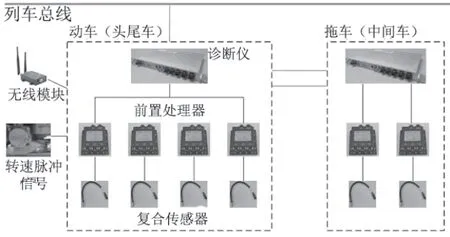

以6编组地铁列车为例,车载走行部故障检测系统由6台诊断仪(每节车1台)、前置数据处理器(每节动车4台,每节拖车2台)、无线传输终端(头车1台)及温度振动复合传感器组成。前置处理器、诊断仪、列车控制网络之间采用以太网通讯,复合传感器向处理设备输出模拟信号。车载走行部故障检测系组成见图1。

图1 走行部故障检测系统架构

1.3 工作流程

走行部故障检测系统对于信号、信息的处理流程如下:又部署在走行部关键部位的复合传感器感知温度、振动、冲击多个物理状态量,转换输出模拟信号;模拟信号经前置处理器汇集、切换后,进一步传输至诊断仪;诊断仪对信号的处理以嵌入式软件为主,模拟信号首先由FPGA模块完成AD转换和分离滤波,随后由ARM模块进行分析计算、实时诊断,并输出诊断结果,实现走行部故障的早期预警和分级报警,为列车安全运营提供保障;实时诊断结果由诊断仪通过列车总线和无线模块,分别向网络控制系统和地面数据分析中心进行上报,构建科学、立体、全面的故障检测系统。

1.4 实现功能

(1)实现多物理量感知与处理;(2)具备轴承故障早期预警与分级报警功能。实时诊断,综合判断,实时输出告警结果;(3)完善的自诊断机制。在上电运行过程中,诊断仪对自身、前置处理器、复合传感器等进行故障实时判断;(4)覆盖多种列车网络通信接口。兼容主流应用的TRDP、MVB等列车专用总线,另外支持标准以太网等通信接口;(5)数据集中存储,并支持以太网快速下载接口;(6)具备车地无线传输接口,支持4G/WIFI等多种无线传输方式。

2 诊断原理及判据

2.1 信号分析处理流程

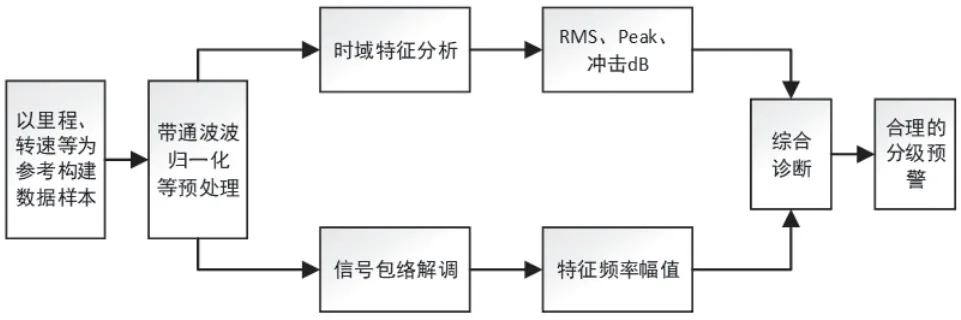

本系统信号处理主要以振动冲击为主。对数据样本进行预处理后,采用时域分析与包络解调方法,提取机械故障冲击特征、进行广义共振解调变换,通过时域、频率特征的综合分析,实现精密诊断。诊断流程见图2。

图2 诊断流程

目前,其它行业针对滚动轴承等旋转部件故障诊断研究方法多种多样,技术也日益成熟,其中,共振解调是滚动轴承故障检测中常用的方法之一。利用带通滤波器在故障冲击引起的固有频率附近进行滤波,可将含有故障冲击信息的信号进行有效提取,最后通过频谱分析判断故障发生的位置。

2.2 振动判据

对轴承内环故障、外环故障、滚动体故障和保持架故障检测告警判定参照TG/JW225-2010机车走行部车载监测装置检修规范(暂行)。轴承、齿轮、踏面冲击强度报警限制值标准如表1。

表1 振动报警限制值标准

冲击振动报警方式分三级预报警:故障预警、Ⅰ级故障报警 和Ⅱ级故障报警。评定各类故障级差(dB)的量值,其计算公式为:

式中,SV为冲击值;N为轴承、齿轮、踏面所在轴的转速,r/min;D为轴承、齿轮、踏面所在轴的轴径,mm。

2.3 温度判据

温度报警方式分两级报警:温升预警和超温报警,温度测量范围:-40~215℃;

温度测量精度:在-15~85℃范围内,系统测量误差不大于±2℃;在小于-15℃或大于85℃时,系统测量误差不大于±4℃。

轴承温度预警标准参照大于同侧温度均值40K或绝对温度80℃;轴承温度报警标准参照大于同侧温度均值48K或绝对温度90℃。

3 装车应用

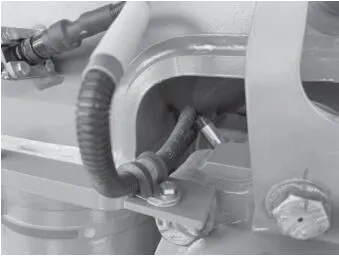

本文走行部故障检测系统部署于国内某条地铁线路。图3为部分复合传感器实际安装位置。

图3 复合传感器装车位置

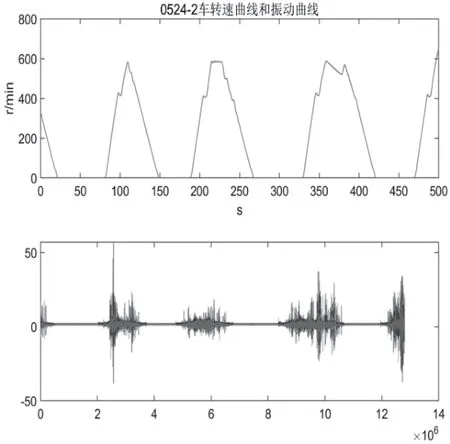

通过实时数据进行分析,本系统实现了采集振动数据功能,并获取转速脉冲信号,提高了数据样本的有效利用。转速信号与振动冲击信号见图4。

图4 转速与振动冲击信号采集

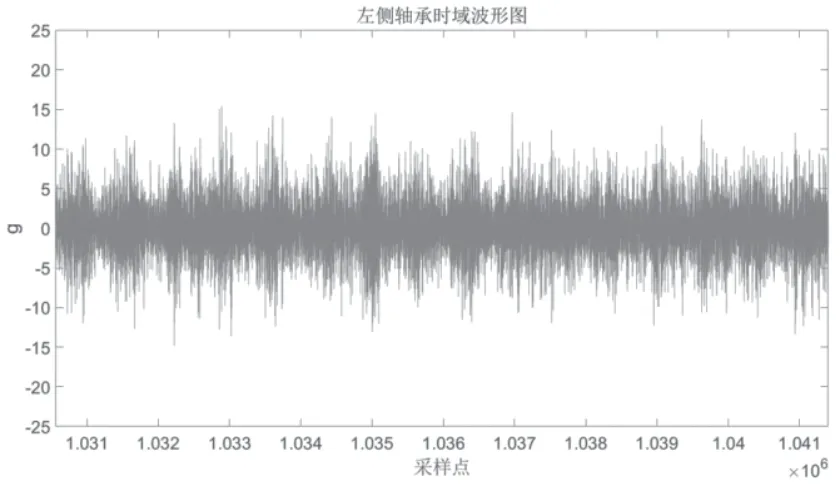

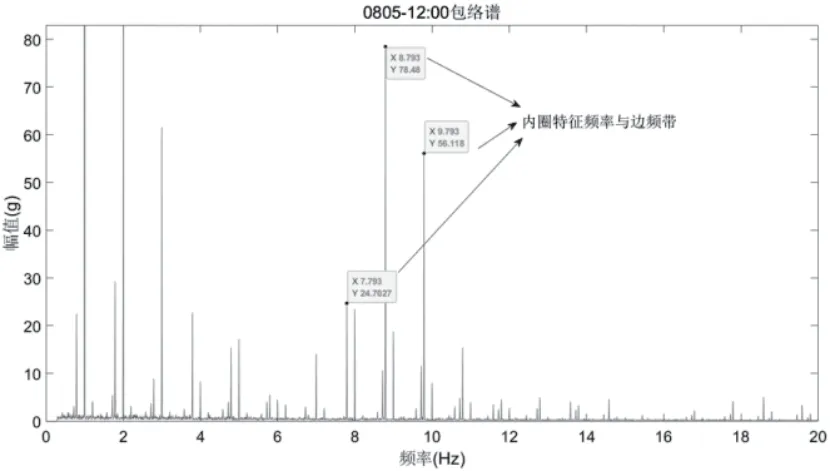

某轴承温度没有异常变化,但如图5所示,某轴承报出振动二级故障。进一步分析时域波形、包络谱,得到图6与图7,可以发现本文走行部故障检测系统输出的故障频率与振动幅值均符合内圈故障特征。经现场拆解后,发现内圈存在明显划伤故障。本系统实现了走行部早期故障的及时告警,为提高检修效率,提高列车运营安全水平,保障人民平安出行提供了有力保障。

图5 振动值趋势

图6 振动冲击时域图

图7 振动冲击频域图

4 结语

以振动冲击信号分析为主的走行部故障检测系统,不仅能够准确感知走行部关键部位的物理状态,还能对轴承等走行部关键部件的故障实现早期预警与分级报警。在常规检查和单一轴温检测方式中,不易被发掘的早期异常故障,能够被本系统及时提取并分析,避免更大程度的风险和损失,能够为城轨列车在正线运营提供及时、有效的技术支持与安全保障。

图8 拆卸清洗后轴承内圈表面