激光测距焊缝寻位机器人焊接系统在客车制造中的应用

2022-08-19张淇淋刘正军

张淇淋, 刘正军, 李 林

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2.湖南三一重工股份有限公司, 长沙 410000)

机器人焊接的优点在于生产效率高,焊接质量稳定。近年来,客车市场竞争越发激烈,对车身骨架焊接质量的要求越来越高,对自动化焊接的需求也越来越大,目前各大客车厂均已开始逐步推广机器人焊接技术,主要在车身骨架零部件焊接中应用。激光测距焊缝寻位机器人焊接系统是近年来快速推广的一种机器人焊接系统,本文介绍激光测距焊缝寻位机器人焊接系统的基本工作原理,结合其在客车车身骨架焊接中的实际应用,说明该系统有助于提升客车机器人焊接质量。

1 激光测距焊缝寻位机器人焊接系统工作原理

1.1 常规机器人焊接系统存在的问题

与人工焊接相比较,机器人焊接系统虽然有着焊接生产效率高、焊接质量好的优势,但同时也存在着一定的限制条件,即机器人焊接对待焊接零件的外形尺寸精度有极高的要求。客车车身骨架主要由型材与板材拼焊而成。型材的加工方式主要为锯切,其加工长度偏差约为±1 mm,角度偏差约为±0.5°。板材的加工方式主要为激光切割、等离子切割、剪板以及折弯成型,除激光切割精度较高外,其余加工方式会导致板材边线偏差约为±1 mm,折弯角度偏差约为±0.5°,且车身骨架中大部分零件均未加工定位孔,在焊接夹具中均采用零件端面或者边线进行定位,导致实际生产过程中机器人所需要焊接的焊缝位置极不稳定,难以满足机器人焊接要求。

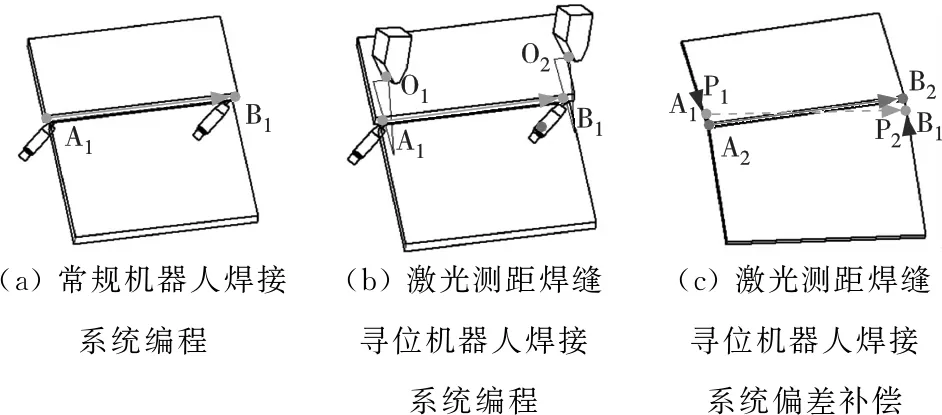

以常见的直线焊缝为例,实际生产过程如图1所示。常规焊接机器人系统无法识别出焊缝位置的变化,将沿用正常情况下的零件状态执行如图1(b)所示的焊接动作,严重影响焊接质量。本文所述激光测距焊缝寻位机器人焊接系统,则可以自动识别焊缝位置的变化,自动纠正焊接动作,实现如图1(c)所示的焊接动作,提升焊接质量。

图1 焊接效果示例

1.2 激光测距焊缝寻位机器人焊接系统示教编程

1.2.1 常规机器人焊接系统示教编程

所有机器人焊接生产前都需进行每一条焊缝的焊接编程,也称为焊接示教,即通过技术熟练的工人手动操作机器人本体完成一条焊缝的标准焊接动作,编程人员通过机器人程序指令将焊枪移动至待焊接的焊缝位置,并根据焊缝位置的形状确定焊接起点、中间点以及终点。此系列点位又称为机器人焊接轨迹(必须与焊缝位置高度匹配),机器人焊接轨迹与焊接参数共同存储于系统存储器中,形成焊接程序。正式生产时机器人带动焊枪按照示教编程的机器人焊接轨迹及焊接参数来执行焊接操作。

常规焊接机器人系统编程示教过程如图3(a)所示:根据工件示教编程时的位置,手动移动焊枪至焊缝起点A,然后手动移动焊枪至焊缝末尾点B。如果焊缝位置有偏差,常规焊接机器人系统无法自动识别和调整,最终的焊接状态如图1(b)所示。

1.2.2 激光测距焊缝寻位机器人焊接系统示教编程

激光测距焊缝寻位机器人焊接系统(以下简称系统)主要由机器人本体、焊接系统、激光测距寻位传感器本体、系统线路及调节电脑组成,如图2所示。

图2 激光测距焊缝寻位机器人焊接系统组成示意图

激光测距焊缝寻位机器人焊接系统编程示教过程如图3(b)所示:

图3 机器人焊接系统编程示教

1) 移动机器人带动激光测距寻位传感器本体至扫描点O,并在O点对垂直于焊缝延伸方向的截面进行扫描。该扫描截面须包含焊缝起点A,扫描完成后得到一组包含焊缝起点A的焊缝截面二维图像数据,并将此数据存储于系统中。该图像数据也称为样本数据。

2) 沿焊缝位置移动传感器本体至扫描点O,同样对焊缝终点位置B的截面进行扫描,得到包含B的二维图像样本数据。

3) 根据示教编程时O点、O点对应的位置,分别手动移动焊枪至焊缝起点A和焊缝终点B。

该系统在示教编程中增加了一个激光测距焊缝位置扫描的动作,在实际焊接过程中通过对焊缝所在截面扫描获取焊缝的位置偏差,自动纠正机器人焊接动作,实现高质量焊接。

1.3 激光测距焊缝寻位机器人焊接系统偏差补偿

示教编程时O、O、A、B均以其空间坐标进行记录。在实际焊接时,机器人首先执行焊缝扫描动作,即移动激光测距传感器本体至扫描点O、O对工件位置进行扫描,扫描点O、O的位置是固定不变的,但实际焊缝位置可能存在差异,故扫描得到的焊缝截面二维图像与示教图像相比较可能就存在差异,系统软件对于不同的焊缝坡口形式将采用不同的图像识别算法来计算位置偏差。

以平板对接焊缝(图3)为例,系统软件将自动识别板A、板B对接焊缝的焊缝表面中心点,得到两张图像中心点的位置偏差,此偏差通过系统软件转化为焊缝起点和终点的坐标值偏移量P、P,如图3(c)所示。然后机器人将自动对焊接轨迹进行修正,即对示教编程时的焊接起点A位置与偏差量P叠加,得到实际焊接时的焊接起点位置A,同理对示教编程时焊接终点B位置与偏差P叠加,得到实际焊接终点位置B。机器人实际焊接时的动作将按照AB执行,焊接轨迹随着工件位置的偏差进行了等量补偿,保证了焊缝质量。图象信息对比、偏差计算以及焊接轨迹修正均由机器人系统软件完成,计算时间可忽略不计,对实际生产没有任何影响。

2 在车身顶盖骨架焊接中的应用

以该系统焊接客车顶盖骨架为例,如图4所示,采用KUKA-KR16弧焊机器人,其配套软件为Seamtech finding V2.0.4,搭配FRONIS-TPSI320焊机系统,选用的激光寻位传感器为SEVO-ROBOTE i-CUBE 100L。其应用步骤如下:

图4 顶盖机器人焊接工作站

1) 焊接程序示教编程。选取一套顶盖骨架零部件中下料质量较好的待焊工件作为示教样件,要求下料尺寸公差基本接近标准尺寸,各焊缝接头位置及形状符合图纸要求。再根据本文1.2.2所述过程完成顶盖骨架中每一条焊缝的编程示教,设置传感器扫描参数及机器人焊接参数,完成整体焊接程序的示教编程,整个过程大约需要8 h。

2) 焊接调试。在客车骨架焊接中主要采用弧焊工艺,焊接参数包含焊接电流、电压、焊接速度以及机器人焊枪的相关姿态。为得到稳定的焊接质量,焊接参数须经过多轮试焊调试。

3) 实际焊接生产。机器人焊接系统调试合格后才可进入正式生产环节,机器人工作站员工只需正常摆放工件,机器人自动完成焊接工作。实际应用过程中,焊枪运行轨迹正确,焊缝质量良好。

通过实际应用,相较于未配置激光寻位系统的机器人焊接工作站,该系统焊缝质量一次性下线合格率提升约8%,但耗时稍长。激光寻位焊缝截面扫描过程需占用部分生产节拍,本文所述顶盖骨架焊缝总数约为140条,实际焊接时间约为16 min,激光寻位焊缝扫描时间约为 3 min,每条焊缝扫描约占用1 s。而采用传统(不带激光测距焊缝寻位)的焊接机器人系统生产,其焊接时间只需要13 min左右。

整体来说,该系统与不带激光测距焊缝寻位的传统机器人焊接系统相比,虽然增加了生产节拍,但是大大提升了一次性焊接合格率,减少了大量返修成本和人工补焊工作量。随着人工成本的不断增加和系统成本的逐渐降低,该系统效益将越发显现;此外,生产节拍问题可以在系统规划初期通过适当增加机器人数量来弥补。

3 结束语

激光测距焊缝寻位机器人焊接系统在客车制造中的应用仍处于起步阶段,对于焊缝偏差有较强的兼容性,对车身骨架焊接质量的提升有显著作用。随着客车制造业的发展,对焊接质量及自动化的需求越发强烈,越来越多的先进自动化焊接技术将应用于客车制造中。