客车车身免中涂漆工艺的可行性研究

2022-08-19吴乐芳谢小元经久艳李玉冰王利民

吴乐芳, 谢小元, 经久艳, 李玉冰, 王利民

(比亚迪汽车工业有限公司, 深圳 坪山 518118)

节能环保是世界发展的主题,也是中国经济发展的方向。涂装是客车生产能耗及挥发性有机化合物(简称VOC)排放集中的工序,据统计,其能耗约占整个客车生产能耗的60%,VOC排放约占整个客车制造过程总排放的80%。因此,降低客车生产中的涂装能耗及VOC排放,对于客车制造行业的节能减排具有非常重要的价值。

在客车涂装过程中,取消中涂漆涂层能有效降低涂装生产中的VOC排放及能耗。本文根据我司的实际情况,通过试验论证客车车身3种蒙皮材料实施免中涂漆工艺的可行性。

1 免中涂漆工艺与传统3C3B工艺对比

传统的3C3B工艺流程为:底漆喷涂(1C)—底漆烘烤(1B)—中涂漆喷涂(2C)—中涂漆烘烤(2B)—双组份面漆/单组份面漆罩清漆喷涂(3C)—面漆清漆烘烤(3B),工艺过程复杂,节点较多,不利于能耗和VOC排放的控制。免中涂漆工艺与传统的3C3B工艺相比,取消了“中涂漆喷涂”及“中涂漆烘烤”工序,同时也自然省掉了中涂漆打磨,实现了客车车身的3C3B工艺转变为2C2B工艺,提高了生产效率。免中涂漆是目前客车涂装行业非常具有前景的工艺,是实现“绿色涂装”的有效途径,被认为是目前客车行业最具有发展潜力的技术之一。

2 免中涂漆工艺的优劣势

免中涂漆工艺的优势主要集中在成本、环保、生产效率三个方面。

1) 成本优势。按照我司的实际情况核算,其成本优势体现在:①喷烤房设备初期投入可降低25%左右;②喷漆人员数量可降低25%左右;③油漆材料费用可降低15%左右(考虑底漆、面漆不同的价格);④烤房能源费用可降低25%左右。

2) 环保优势。按照我司的实际情况核算,以10 m车型为例,单辆车免中涂漆工艺能减少的VOC排放量为9.75 kg。

3) 生产效率优势。按照我司的实际情况,以10 m车型为例,免中涂漆工艺对涂装车间生产效率的提升为:喷房生产效率提升13.4%;烤房生产效率提升19.2%。

4) 从我司的实际情况来看,免中涂漆工艺的劣势是对色漆的遮盖力有更高要求。因目前客车外蒙皮的刮灰量比较大,免中涂漆工艺实施后,正常色漆喷涂在原子灰和底漆层上,而原子灰位置的色漆会有可见的暗影(遮盖力不足以遮住原子灰的底色),导致油漆的整体外观效果下降。越是浅色系的面漆,该情况越明显。为解决免中涂漆工艺带来的遮盖力不足的问题,目前大多企业采用增加面漆膜厚的方式,这样增加了面漆喷涂工序的难度。

3 免中涂漆工艺可行性

为确保免中涂漆工艺的可行性,我司进行了免中涂漆的试验论证。

3.1 试验方案

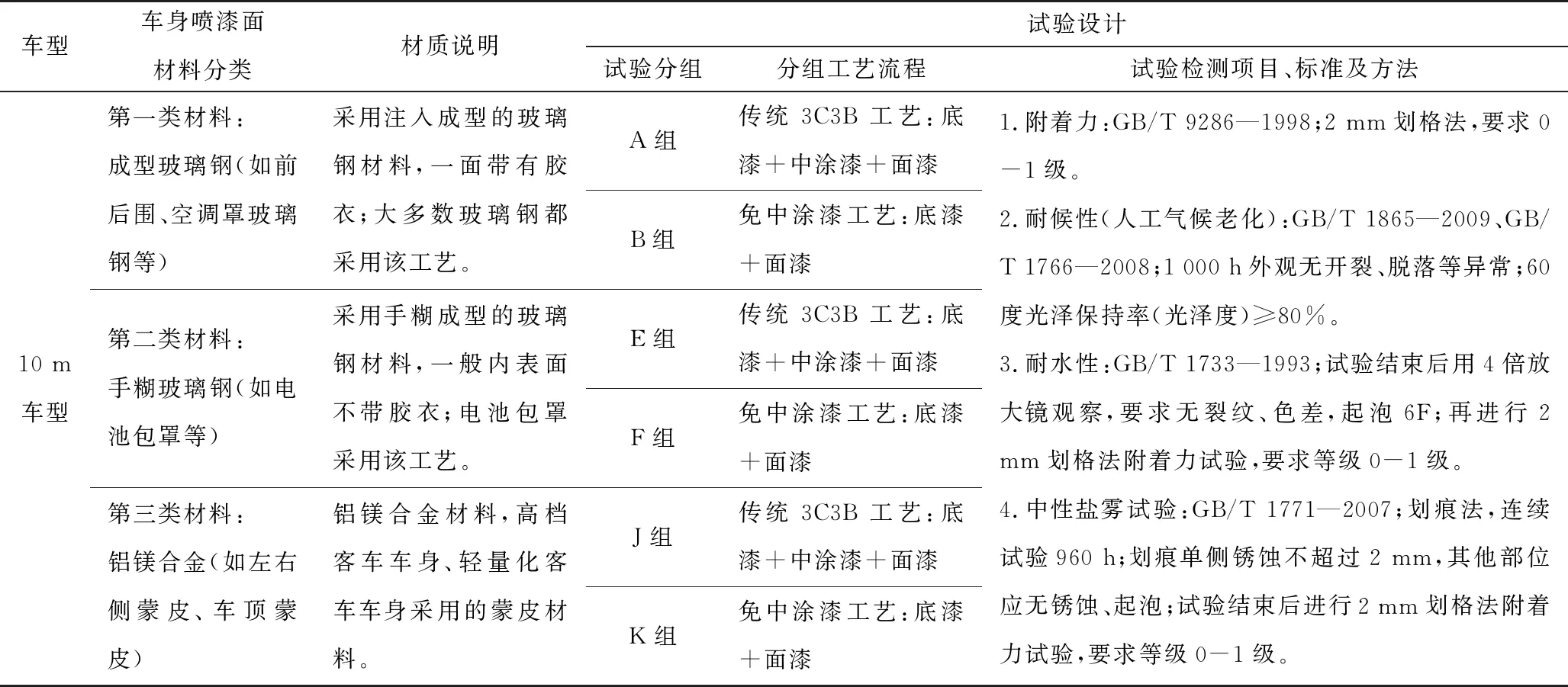

目前,我司客车需要喷漆的车身材料主要分为3类,试验论证方案见表1。其中第一类传统记为A组,免中涂记为B组,第二类传统记为E组,免中涂记为F组,第三类传统记为J组,免中涂记为K组。

表1 免中涂漆工艺可行性试验论证方案

3.2 试验结果

通过多次制作样板及试验,免中涂漆工艺试验结果如下:

1) 第一类材料——成型玻璃钢材质。其试验结果4项指标全部合格,表明该类材料免中涂漆工艺可行。

2) 第二类材料——手糊玻璃钢。其试验结果显示E组和F组免中涂漆样板与传统3C3B样板的附着力、耐候性指标相同,但免中涂漆样板与传统3C3B样板的耐水性、耐中性盐雾指标都不合格。经仔细分析,确认该处不合格的原因为手糊玻璃钢背面渗水导致玻璃纤维布经纬交汇处吸水起泡,与涂层体系的耐水性无关。第二次试验时,将样板的背面用蜡封住(防止渗水),免中涂漆样板与传统3C3B样板的4项指标全部合格。表明该类材料免中涂漆工艺可行。

3) 第三类材料——铝镁合金。其试验结果全部合格,表明该类材料免中涂漆工艺可行。

4 结束语

免中涂漆工艺在降低涂装车间物料、能耗成本,减少VOC排放,提升涂装生产效率等方面具有巨大的优势。但由于目前客车行业蒙皮表面的平整度达不到整车外观的要求,需要刮原子灰找平,而原子灰又需要中涂漆遮盖,从而导致客车行业的免中涂漆工艺推行困难。近年来,各客车厂都在积极推进蒙皮平整度改善工作,用以取消刮灰工序,同时实现免中涂漆工艺。