变电站支柱绝缘子干冰清洗机器人的视觉伺服控制方法

2022-08-18蔡忠良樊绍胜

蔡忠良,樊绍胜,朱 航

(长沙理工大学 电气与信息工程学院 长沙 410114)

0 引言

支柱绝缘子是变电站的常用设备,它的性能关系到整个电网的稳定运行。绝缘子长期暴露在露天环境下,其表面容易附着各种污秽从而导致沿面放电现象和绝缘子破损情况发生[1]。目前常见的绝缘子清洗方法包括断电人工清洗、带电人工清洗、带电水冲洗等方法,这些方法程序烦琐、劳动强度大且危险性高[2]。由于干冰清洗速度快、清洗效率高、不会对目标表面产生磨损,因此利用干冰清洗绝缘子有着天然的优势[3]。为了保障作业人员安全,本文在着眼于干冰清洗方式的基础上,设计了一种专门应用于变电站高电场强度环境的带电作业干冰清洗机器人,通过视觉传感器构建基于图像的视觉伺服控制系统,其主要分为视觉系统和机械臂控制系统2 个部分[4]。

视觉系统采用YOLO-v4 深度学习算法进行目标检测,采用深度相机进行相对深度信息的获取,最后结合相机成像原理构建绝缘子伞盘相对于机器人的真实三维姿态。机械臂控制系统基于D-H 法建立机器人仿真模型并分析机器人清洗作业流程,利用五次插值法规划相应作业轨迹保证各关节作业过程中的平滑与稳定。通过模糊-PID 控制器对机器人规划的期望位置进行修正和补偿,提高机器人各关节位置的跟踪精度,使机械臂准确到达作业位置。同时,对于机器人带电作业的安全性和可靠性进行现场作业试验和耐压试验验证。

1 机器人总体结构

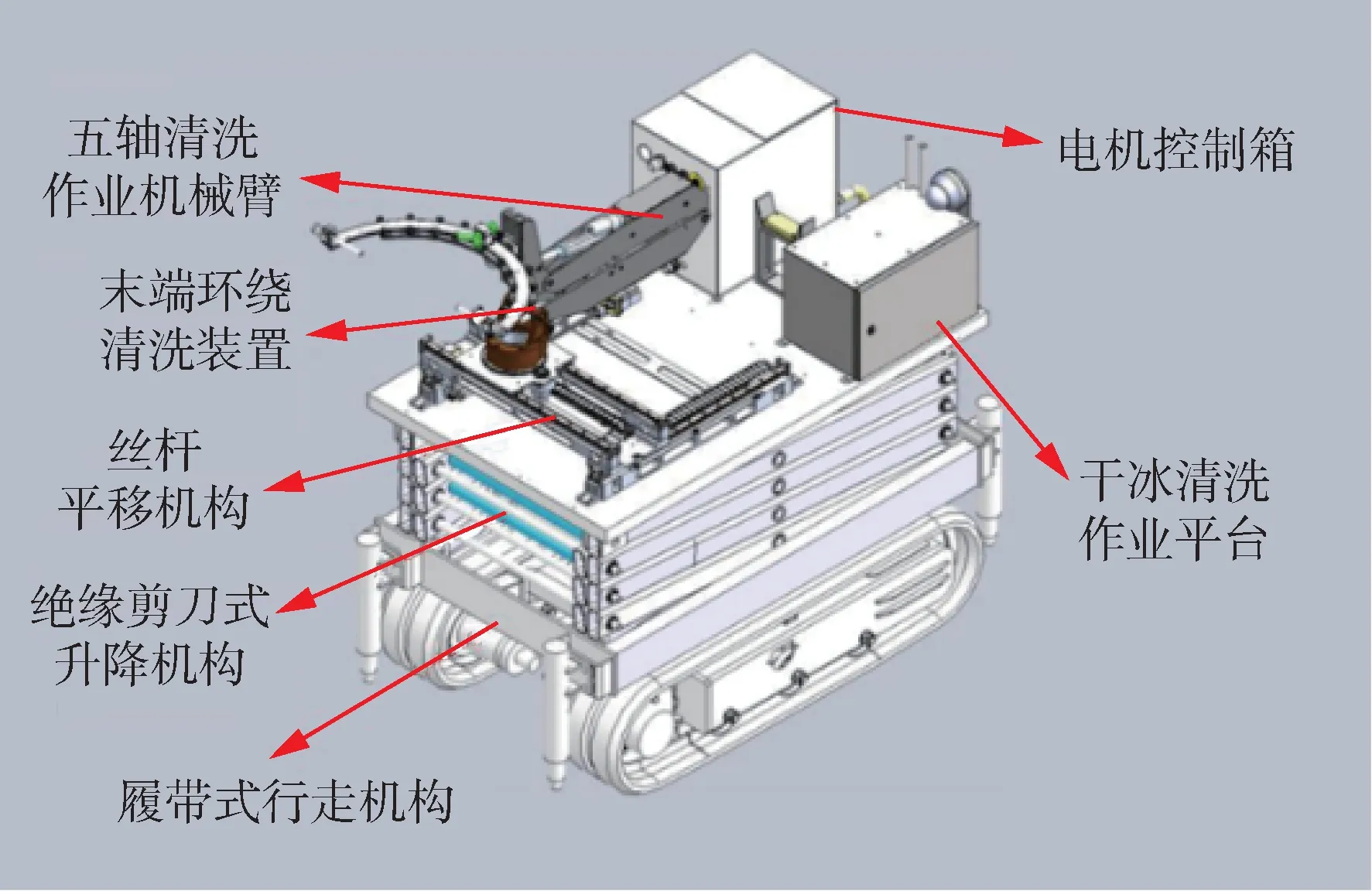

绝缘子干冰清洗机器人整体结构如图1 所示,其中包括履带式升降平台和干冰清洗作业平台两部分。履带式升降平台主要包括履带式行走机构和绝缘剪刀式升降机构;干冰清洗作业平台包括丝杆平移机构、电机控制箱、五轴清洗作业机械臂和末端环绕清洗装置。

图1 机器人机械结构图Fig.1 Mechanical structure of the robot

1.1 履带式升降平台

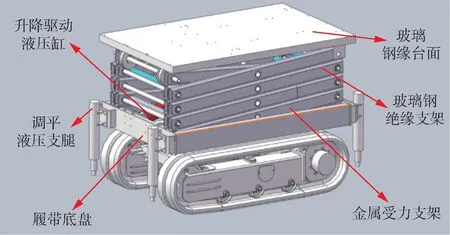

为了保证机器人在变电站复杂环境下能够稳定作业不受地形环境影响,本文设计了一种结构如图2 所示的履带式升降平台。履带式行走机构保障了机器人越障和爬坡的能力,4 个液压支腿具有调平功能,可适应复杂地形,保证了机器人作业时的稳定性。

图2 履带式升降平台结构图Fig.2 Structure drawing of crawler lift platform

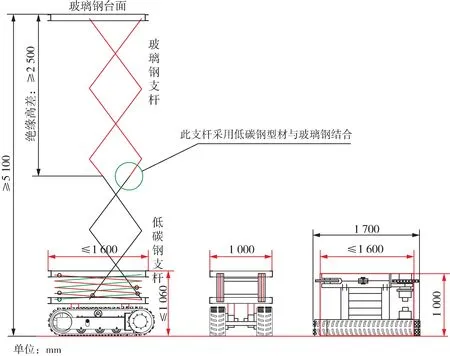

剪刀式升降机构的原理如图3 所示,上半部分采用绝缘玻璃钢材料制作,可承受110 kV 电压,满足机器人带电作业绝缘性要求;下半部分采用低碳钢金属材料可承受200 kg 载荷,满足机器人支撑强度上的要求。驱动液压缸推动玻璃钢绝缘台面平稳升降,最高可达5 100 mm,满足对高度绝缘子的清洗作业任务。另外,剪刀式的结构能够有效增大玻璃钢绝缘台面的受力面积,防止机器人因受力不均发生倾倒。

图3 剪刀式升降机构原理图Fig.3 Schematic diagram of scissor lift mechanism

1.2 干冰清洗作业平台

机器人清洗作业的关键在于干冰清洗作业平台,主要结构包括丝杆平移机构、电机控制箱、干冰清洗装置、五轴清洗作业机械臂和末端环绕清洗装置。

丝杆平移机构采用铝合金材质,结构如图4 所示,前后行程为520 mm,左右行程为500 mm。机器人作业时,丝杆驱动能够带动机械臂进行前后左右的精准平移,既能使机器人在清洗时精确定位到作业位置,也能补偿机械臂控制中产生的位置误差。

图4 丝杆平移机构结构图Fig.4 Structural diagram of screw mechanism

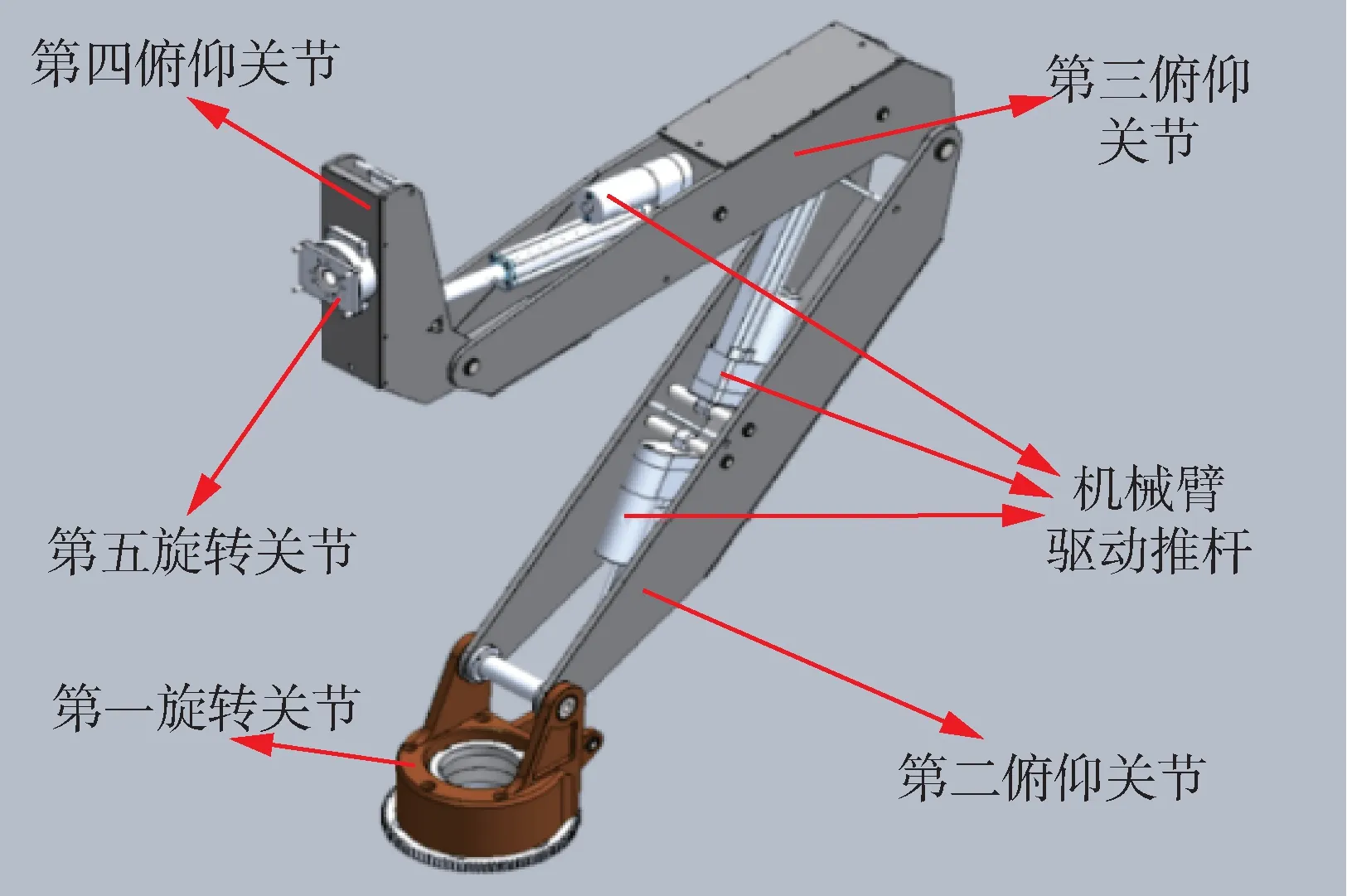

五轴清洗作业机械臂采用绝缘材料制成,提高了机器人的绝缘性能和安全性,结构如图5 所示。机械臂的末端负载最高可达10 kg,根据不同的作业任务可自行更换末端作业模块完成不同的作业需求。

图5 五轴清洗作业机械臂结构图Fig.5 Structure diagram of five-axis robot arm

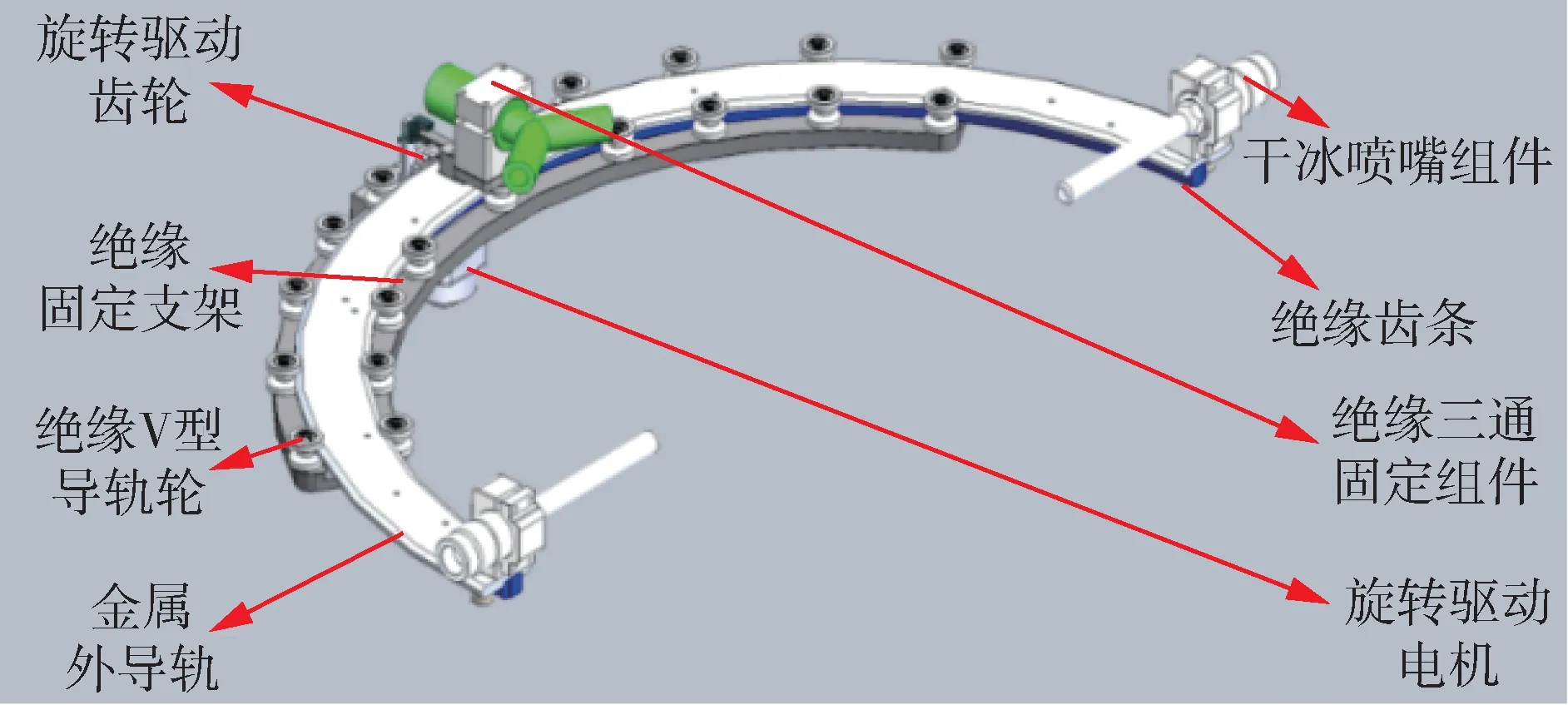

末端环绕清洗装置使用了大量的绝缘材料,总重约为3.5 kg,保证了机器人作业的稳定性和安全性,结构如图6 所示。当机器人进行干冰清洗作业任务时,装置顺时针清洗90°,然后再相对初始位置逆时针清洗90°,达到360°清洗效果。

图6 末端环绕清洗装置结构图Fig.6 Structural diagram of end wrapping cleaning device

2 视觉系统

视觉系统的任务主要包括以下两项。

(1)机器人距离绝缘子较远时,通过实时检测算法确认绝缘子与机器人的相对位置。

(2)机器人在作业目标附近时,通过实时检测算法对绝缘子伞盘进行识别,计算绝缘子伞盘对于机器人的真实三维姿态,以便机械臂控制系统对作业路径进行实时规划。

YOLO-v4 算法在数据处理、主干网络、网络训练、激活函数和损失函数等方面都进行了不同程度的优化,实现了速度和精度上的完美平衡。本文采用YOLO-v4 算法对目标绝缘子和绝缘子伞盘进行实时检测,获取平面二维姿态。

在深度相机获取绝缘子相对于机器人的深度信息后,结合相机成像原理和平面二维姿态获取绝缘子真实的三维姿态。

2.1 YOLO-v4 算法及目标检测试验

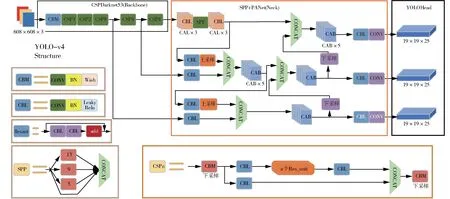

YOLO-v4 算法使用特征金字塔网络来提取不同尺度的特征图,进而提高目标检测速度。它使用了三种不同尺度的feature map 来预测检测结果[5]。YOLO-v4 的网络结构如图7 所示,Head 沿用YOLO-v3,在CSPDarknet53 骨干网络的基础上加入5 个CSPnNet 模块,提升了CNN 的学习能力,SPP 作为Neck 的附加模块扩大了卷积核的感受野,为多尺度训练提供了基础,Neck 的特征融合模块采用PAnet 缩短了高低层特征融合路径。

图7 YOLO-v4 算法框图Fig.7 YOLO-v4 algorithm block diagram

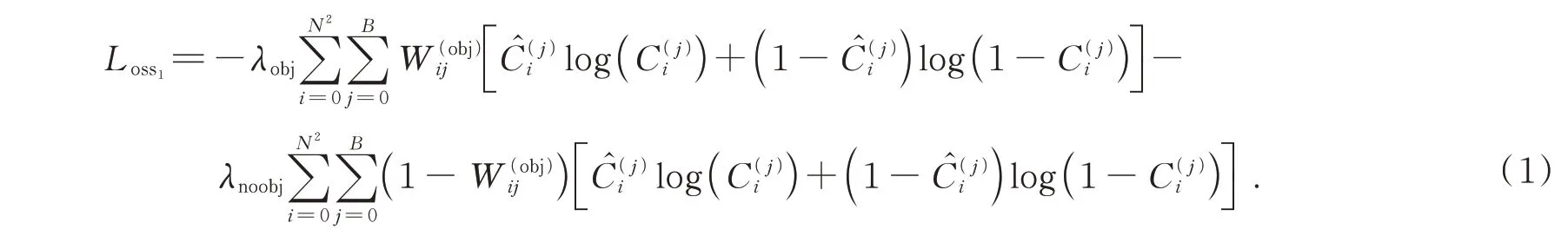

YOLO-v4 在目标检测时,会根据特征提取网络输出特征图的大小,将输入图像分为N×N个网格,输出13×13、26×26、52×52 三种包含不同网格数量的边界框。在每个网格内训练的是网络预测的坐标偏移量、类别置信度和物体置信度,经过拟合和非极大值抑制筛选后输出检测的边界框坐标和大小[6]。YOLO-v4 的置信度损失函数如下:

式中,λobj表示有物体的置信度系数,λnoobj表示无物体的置信度系数,W(obj)ij表示第i个网格的第j个边界框的匹配情况。和表示该检测类别的第i个网格的第j个边界框的真实概率和预测概率。

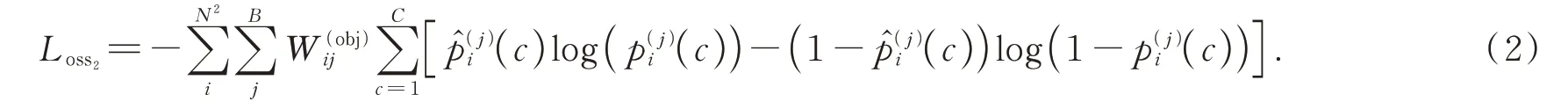

分类的损失函数如下:

2.2 识别试验

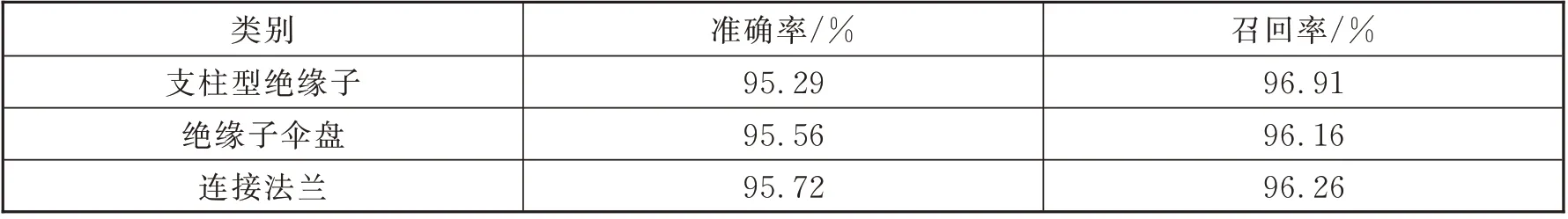

本次试验采集的图像数据来自实验室试验场地,采集关于不同角度、不同距离、不同光照下的目标绝缘子样本作为数据集。为了使识别效果达到最优,本次研究还使用了旋转、缩放、翻转、对比度和亮度调整的方法对训练样本进行了扩充,最终数据样本达950 张。随机选取800 张样本用作YOLO-v4 模型训练,剩余150 张用于结果测试。设定样本学习率为0.001,批量样本数设定为32,当Loss2值趋于稳定时停止训练,训练结果如表1 所示。

表1 样本识别精度表Tab.1 Sample identification accuracy table

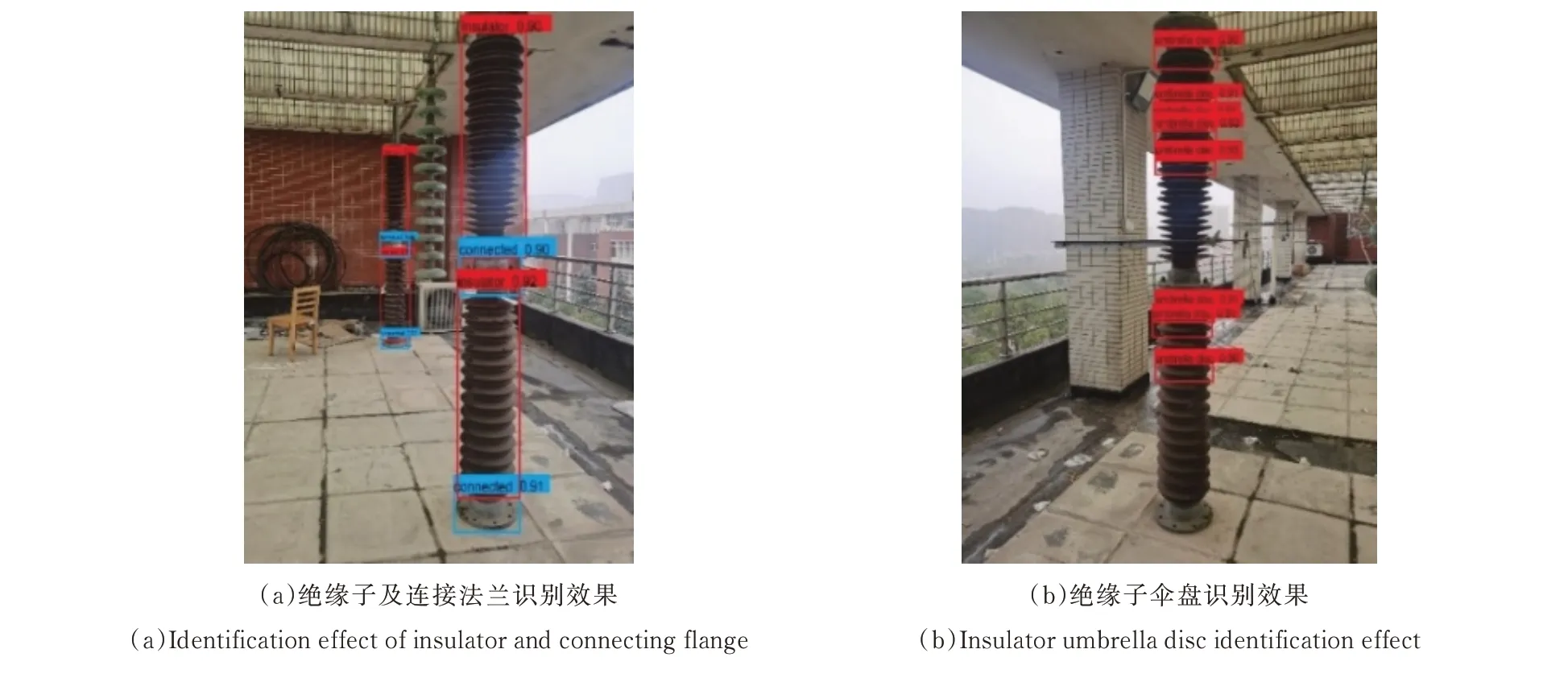

准确率是所有检测结果中包含目标在内的比例,召回率是所有检测结果中检测到目标的比例。由表1可以看出YOLO-v4 算法对目标绝缘子、绝缘子伞盘和连接法兰的识别率均高于95%,因此满足机器人目标检测的要求。将训练好的权重文件和配置文件加载至机器人控制软件进行实时识别,效果如图8 所示。

图8 YOLO-v4 识别效果Fig.8 YOLO-v4 recognition effect

目标检测完成后,根据预测框的大小以及在相机中的相对位置可以获取目标绝缘子伞盘中心在二维平面内相对应的坐标(x,y),通过结合后文深度相机获取深度信息可进行三维重建,即可获得绝缘子伞盘的真实三维姿态。

2.3 深度信息获取

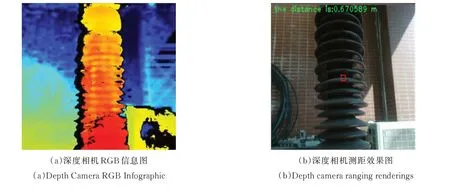

深度信息的获取主要是通过深度相机进行捕捉,本次使用的是Intel RealSense D435I 深度相机,最远可捕捉10 m 外的物体。深度相机的原理是通过结构光技术来测量距离,在每个像素点中存储的是该点到相机的深度值[7]。因此,深度相机所采集的图像是包含相机视角场景下的对象表面距离有关信息的图像或图像通道,本文通过深度相机所采集到的RGB 图与深度图如图9 所示。

图9 深度信息图与RGB 图Fig.9 Depth information map and RGB map

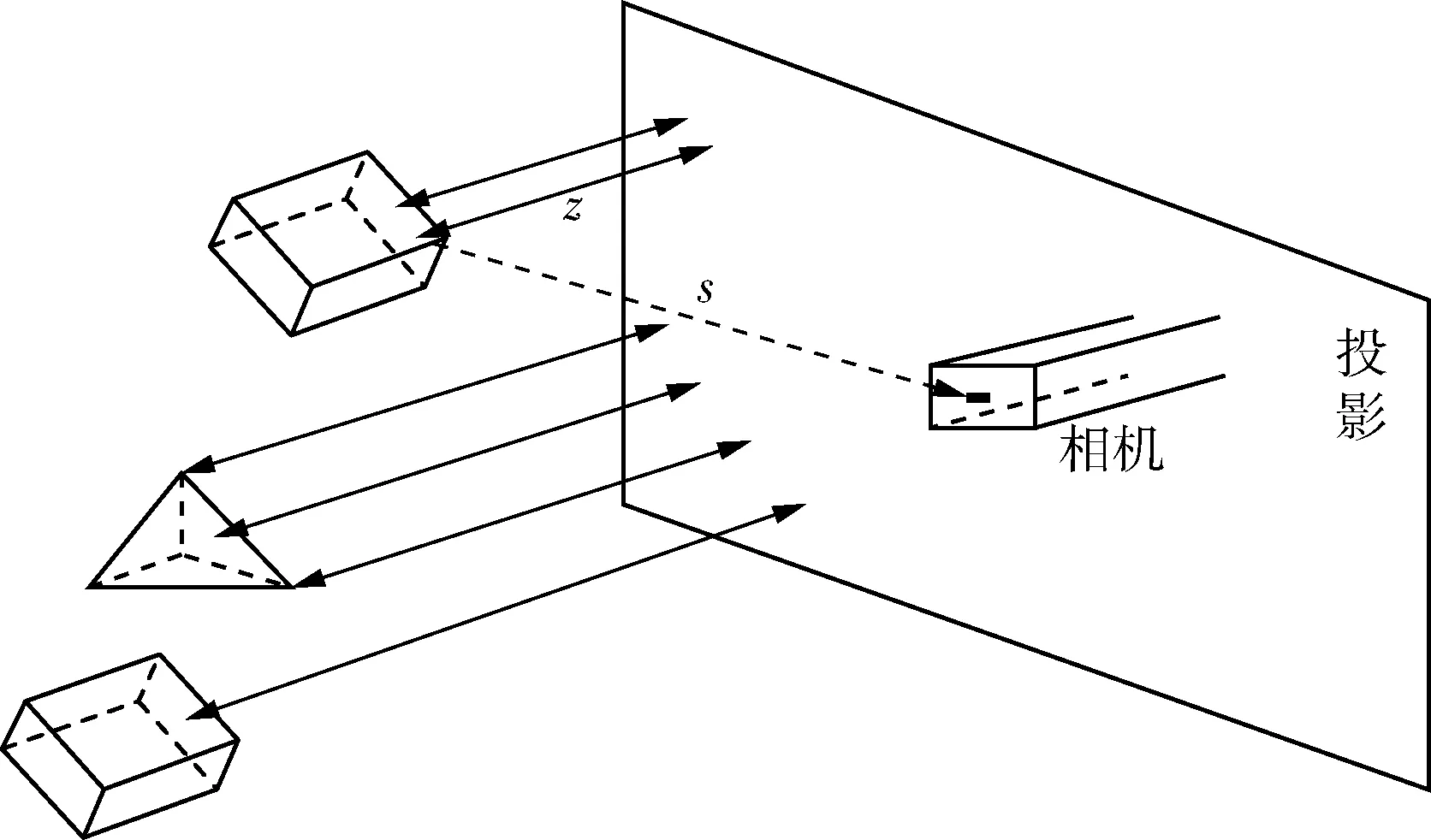

深度相机获取深度信息s后对应于每个像素点的二维坐标(x,y)能够输出相应深度坐标z,4 个参数间的关系如式(3)所示,s与z所表达的深度信息与深度坐标间的关系如图10 所示。

图10 相机视角与深度关系图Fig.10 The relationship between camera angle and depth

2.4 三维姿态构建试验

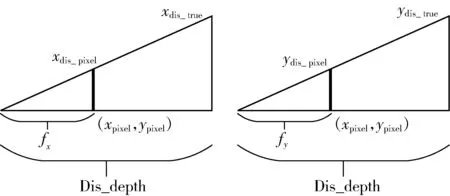

在完成相机参数标定以及获取深度信息的基础上,目标点的真实三维坐标可根据相机成像原理与目标深度信息确定[8]。深度信息与实际坐标间具有比例关系,如图11 所示,具体关系可由式(4)推导得出。

图11 深度信息与实际坐标关系图Fig.11 The relationship between depth information and actual coordinates

式中,(xdis_true,ydis_true)表示目标的真实坐标,(xpixel,ypixel)表示相机视角的中心坐标,由此就完成了利用深度相机对绝缘子伞盘中心的真实三维姿态构建。

为了验证上述方法的正确性,在试验场地进行三维姿态构建试验。通过YOLO-v4 算法检测后输出一个多维向量数组,其中包括置信度、检测目标类型以及目标边缘边界框。边界框的左上角、右上角、左下角、右下角坐标可分别输出,因此绝缘子伞盘的中心坐标可由计算得出,经过多次调整位置,对不同视角下伞盘中心的三维坐标进行计算,随机选取其中5 次结果如表2 所示。

表2 绝缘子伞盘中心三维坐标测量结果Tab.2 Three-dimensional coordinate measurement results of the center of the insulator umbrella disk

对实验结果进行分析,在x轴方向上的误差范围在0.3 cm~0.7 cm,平均误差为0.52 cm;y轴方向上的误差范围为0.2 cm~0.8 cm,平均误差为0.56 cm;z轴方向上的误差范围在1.0 cm~3.5 cm,平均误差为2.48 cm。视觉系统定位精度能够满足机器人定位精度要求,完成视觉伺服清洗控制。

3 机械臂控制系统

机器人的清洗作业任务是在干冰清洗作业平台上完成的,因此需要对作业机械臂进行精确控制。本文通过D-H 参数法建立相应的机器人仿真模型,通过对清洗作业任务的分析,采用五次多项式插值法规划相应轨迹,并通过MATLAB 仿真软件进行验证,最后在试验场地完成机械臂伺服控制实验。

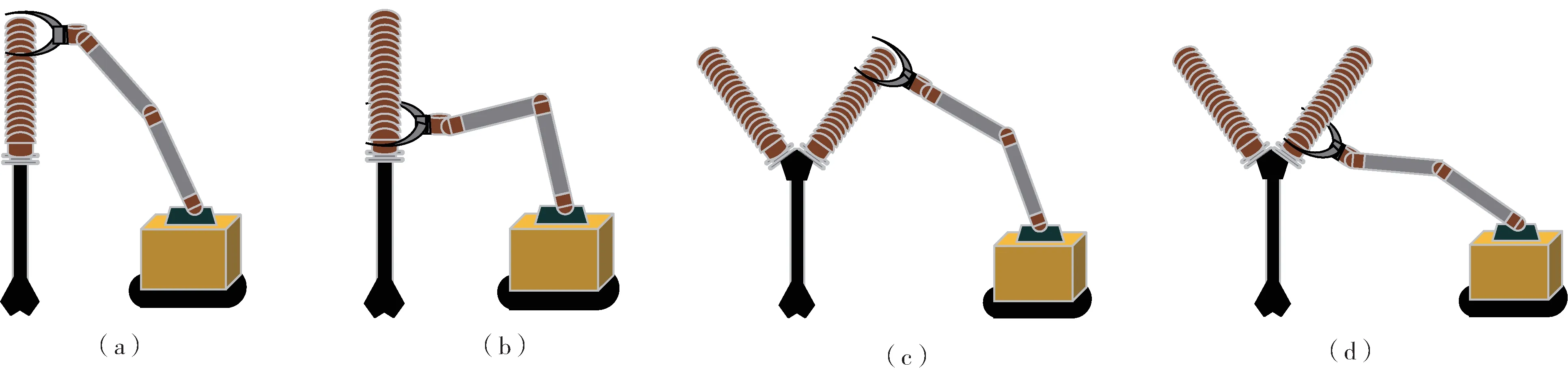

3.1 D-H 参数法

D-H 参数法是机器人建模常用的方法,它描述了机械臂各关节连杆间的相对运动关系[9]。通过在每个关节上建立相对坐标系来确定各连杆间的相对位置关系,再用齐次变换矩阵进行统一描述,这样的好处是能够将各关节的位姿关系通过不同齐次矩阵进行分析,便于运动学分析和建模[10]。D-H 参数法建立的模型有四个参数,各参数所描述的连杆关系定义如下:

(1)连杆长度a:沿Xi轴,从Zi轴移动到Zi+1轴的距离。

(2)连杆扭角α:绕Xi轴,从Zi轴到Zi+1轴的角度。

(3)连杆距离d:沿Zi轴,从Xi-1轴移动到Xi轴的距离。

(4)连杆夹角θ:绕Zi轴,从Xi-1轴到Xi轴的角度。

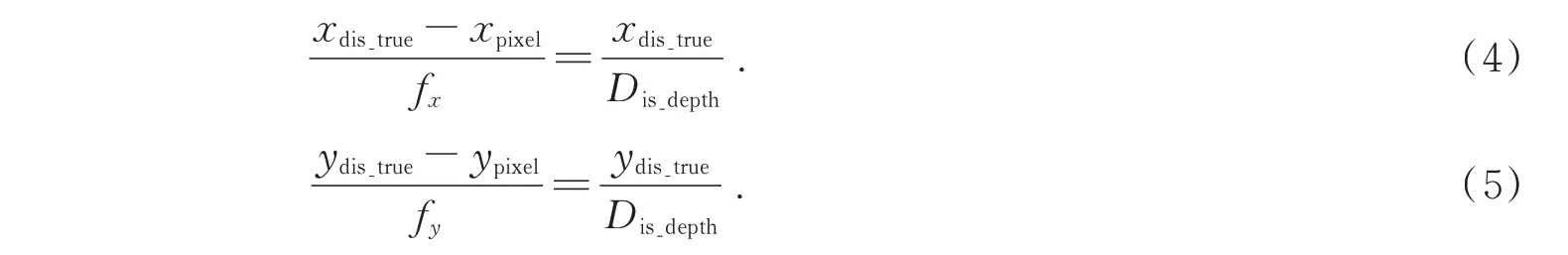

其中,a始终大于0,α与θ的正负由右手定则确定,d的正负由Z轴的正方向确定。确定参数后对各关节建立相对坐标系,如图12所示。根据建立的相对坐标系以及参数定义可以得到机器人模型的D-H 参数表,如表3 所示。

图12 D-H 坐标系Fig.12 D-H coordinate system

表3 机器人D-H 参数表Tab.3 Robot D-H parameter table

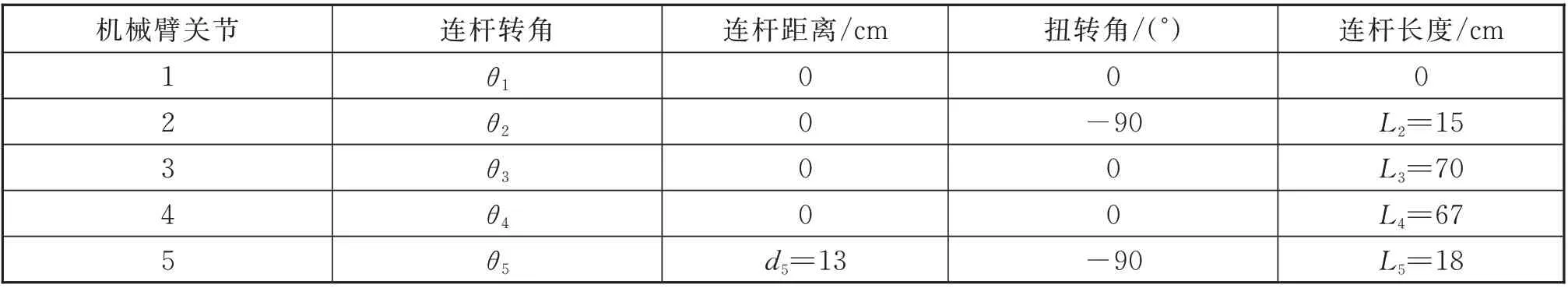

3.2 作业流程分析

机器人在视觉系统捕捉目标绝缘子的真实三维姿态后,行进至其附近,对机器人的作业过程进行路径规划和各关节运动规划保证作业过程精确、平稳,然后调整剪刀式升降机构至合适高度、机器人末端清洗装置与绝缘子垂直,最后自上至下地清洗整个绝缘子。图13 为整个机器人作业流程图。

图13 机器人清洗流程图Fig.13 Robot cleaning flow chart

由分析可知作业过程的整个路径大致分为两种,即垂直自上而下清洗绝缘子和斜向上对绝缘子进行清洗。对机器人的作业路径利用五次多项式插值法进行规划,在整个作业过程中将其分为若干时间段,在每个时间段内对每个关节的运动构建一个五次多项式轨迹来保证轨迹的光滑和平稳[11]。

一个点在空间中的矢量表示可如式(6)所示,当机器人末端从初始位置移动到绝缘子顶部的过程中,末端的位置矢量表示如式(7)所示。其中n→表示P10的单位矢量,P10是机器人末端从起点到终点的位移。

由于两段轨迹都是直线,因此从起点到终点的位置矢量即为机器人运动的轨迹。在两端轨迹上对机器人各关节电机采用五次多项式插值法进行运动规划,最终实现机器人清洗作业过程中的光滑、平稳运行。

3.3 五次多项式插值法

机器人末端的路径规划由机器人的各个关节联动完成,由末端的位置矢量可知,任意时刻的末端姿态都是已知的,所以将机器人各关节随时间变化的角位移、角速度、角加速度进行约束,再通过时间序列收集起来形成相应曲线,这就是机器人关节的运动轨迹规划[12],它提高了机器人在作业过程中的工作效率,降低了机械损耗,保证了平稳运行。

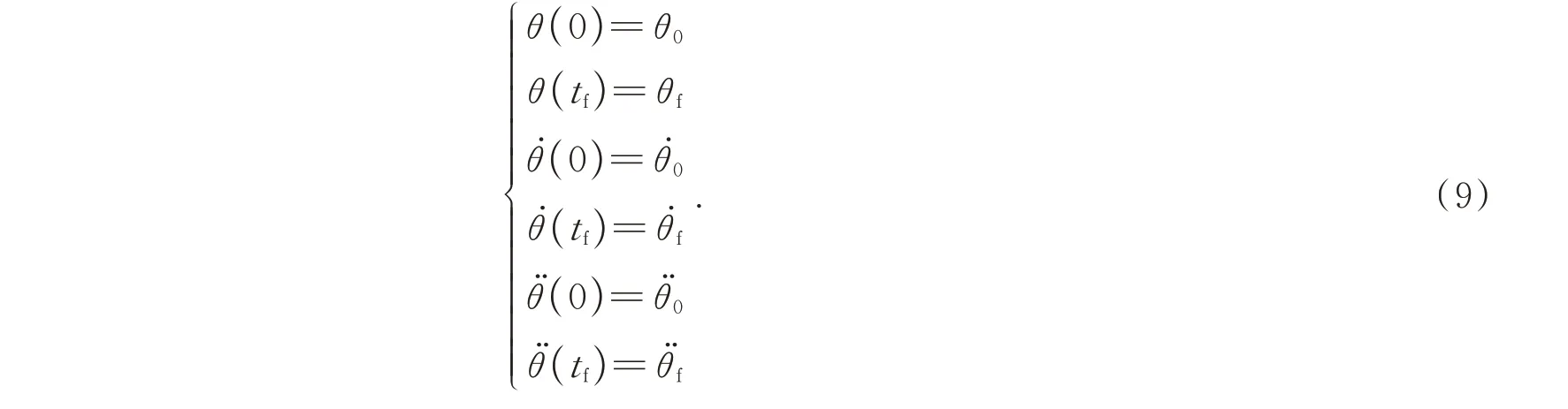

五次多项式插值法是在机器人运动轨迹中插入节点,让点与点之间的每一段轨迹都由一个五次多项式构成,整个轨迹在每个节点处可以实现二阶导数连续,从而保证整个轨迹的平稳光滑。相对于三次多项式,此方法可能会造成角加速度曲线突变或不连续的情况,但由于增加了对角加速度的约束,所有问题得到了很好的改善[13],约束条件如式(9)所示。

由约束条件可确定唯一一个五次多项式,其角位移、角速度、角加速度表达式如式(10)所示。式中θ(t)、˙(t)、¨(t)表示关节角度、角速度和角加速度随时间变化的函数,和¨ 表示起点和终点的角度、角速度和角加速度值,a0至a5为常系数。

将约束条件(9)代入式(10)进行求解,得到五次多项式各系数如下:

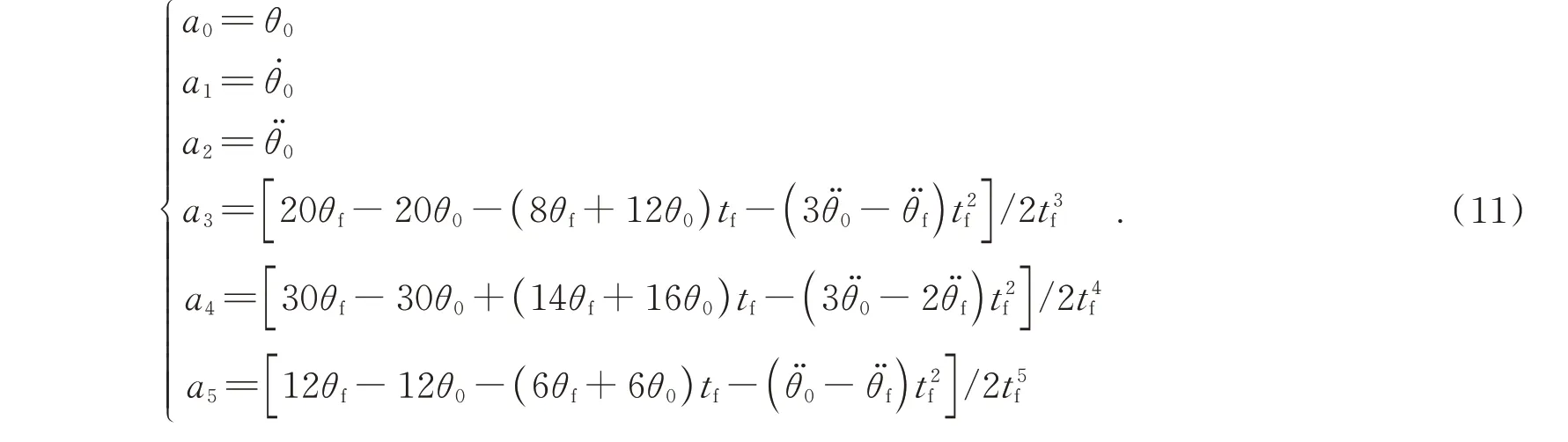

在MATLAB 中对相应路径规划进行仿真,将轨迹分为AB、BC和CD三段,为各段轨迹添加约束条件后进行五次多项式插值求解,得到各关节电机的角位移变化图,如图14 所示。

图14 各关节运动仿真图Fig.14 Simulation diagram of each joint movement

机器人的各关节角度变化平滑稳定无突变,关节加速度连续,由此验证了五次多项式插值法规划的正确性,符合机器人安全稳定作业的要求。

4 模糊-PID 控制器设计

4.1 模糊-PID 复合控制策略

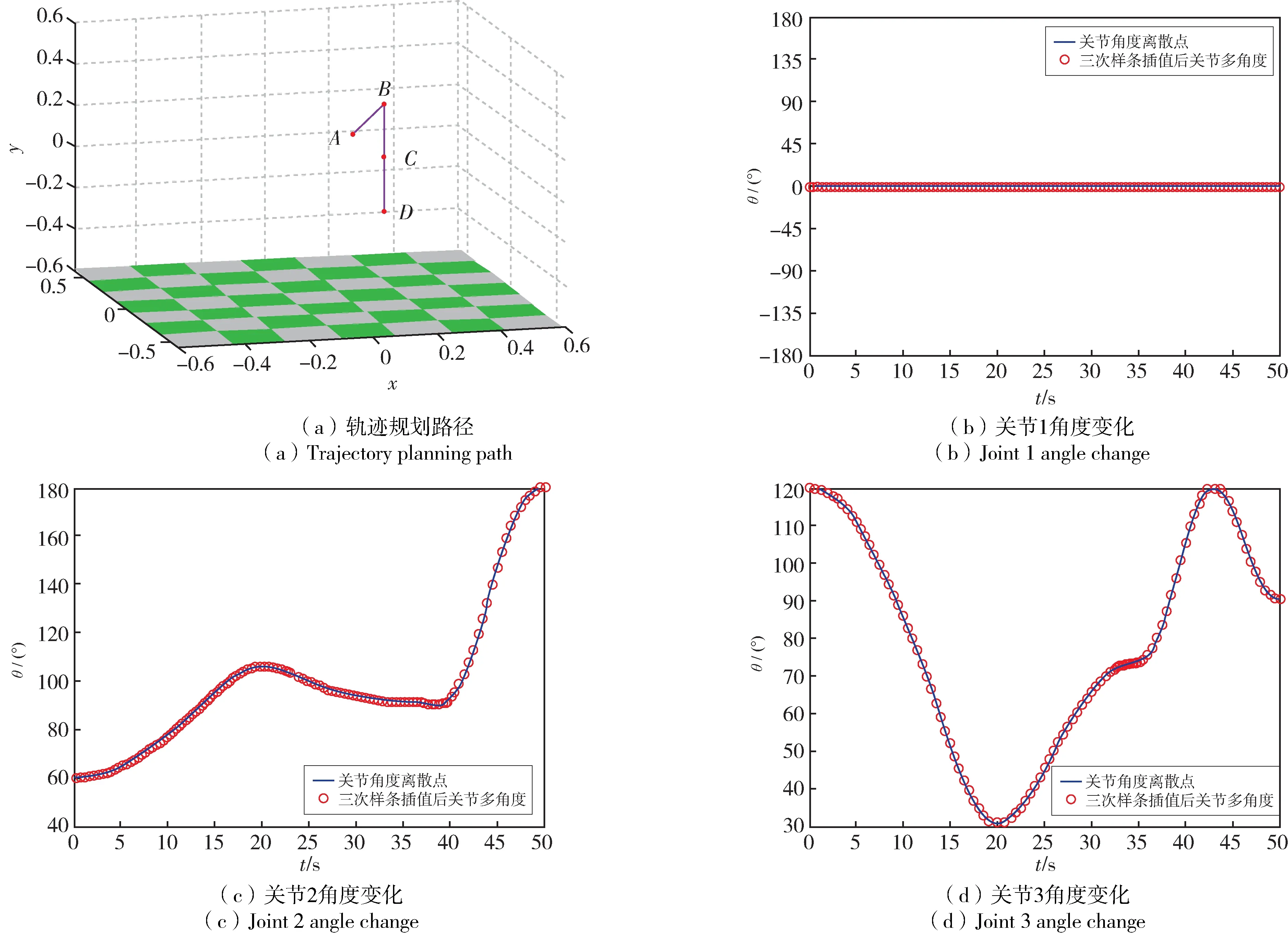

在利用视觉系统求得绝缘子伞盘相对于机器人的真实位姿后,可以通过机械臂控制系统对机械臂的作业路径进行相应规划,但由于机械臂各关节间的连杆会造成相互受力耦合的情况,且在机械臂行进过程中关节电机的负载也在发生相应改变,因此常规PID 控制器难以达到理想效果。本文采用模糊-PID 复合控制的策略(见图15),模糊控制理论通常由模糊化、推理过程、控制规则和解模糊组成[14]。通过模糊控制规则对PID 参数进行实时调整,提高了机械臂各关节的跟踪精度,使机械臂末端能够准确到达作业位置。

图15 模糊控制系统结构图Fig.15 Fuzzy control system structure diagram

4.2 模糊-PID 控制器构建与仿真

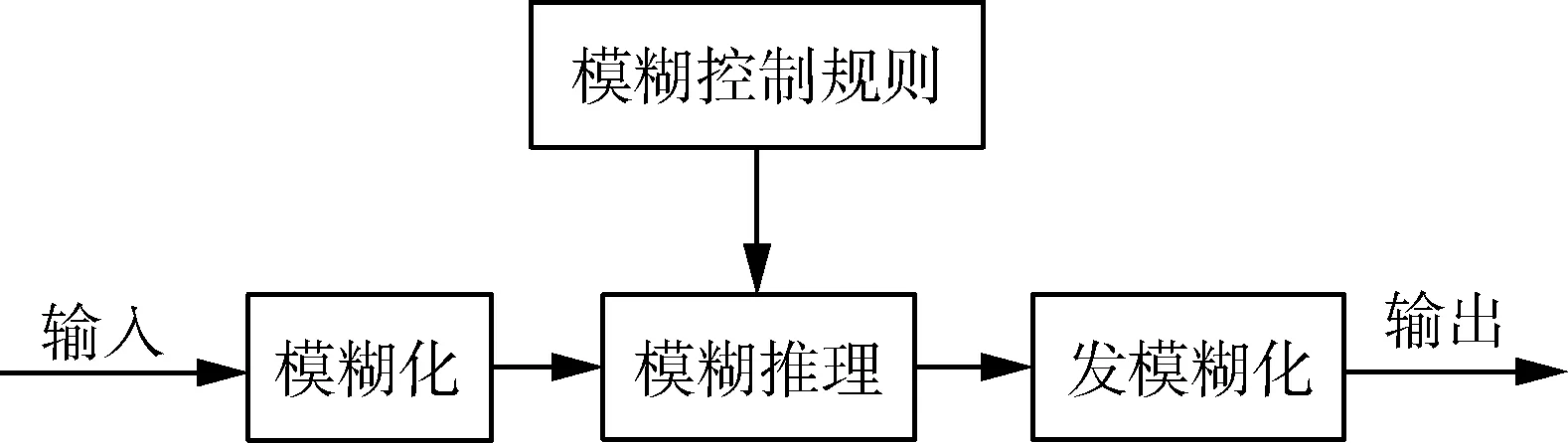

模糊控制理论是一种能够不依赖具体对象的数学模型的控制规则,因此将模糊控制与传统PID 控制相结合,采用复合控制的方法对传统PID 控制逻辑中的优化缺陷进行补偿,通过改善PID 三个参数来对被控对象进行干预[15],整体控制逻辑如图16 所示。

图16 模糊-PID 控制器结构图Fig.16 Fuzzy-PID controller structure diagram

控制器的控制维数为二维,关节电机的期望位置与实际位置的角度偏差e以及偏差的变化率ec是控制器的输入,再经过模糊推理机进行模糊化推理和去模糊化后输出PID 控制的三个参数Kp、Ki、Kd的调整量ΔKp、ΔKi、ΔKd。

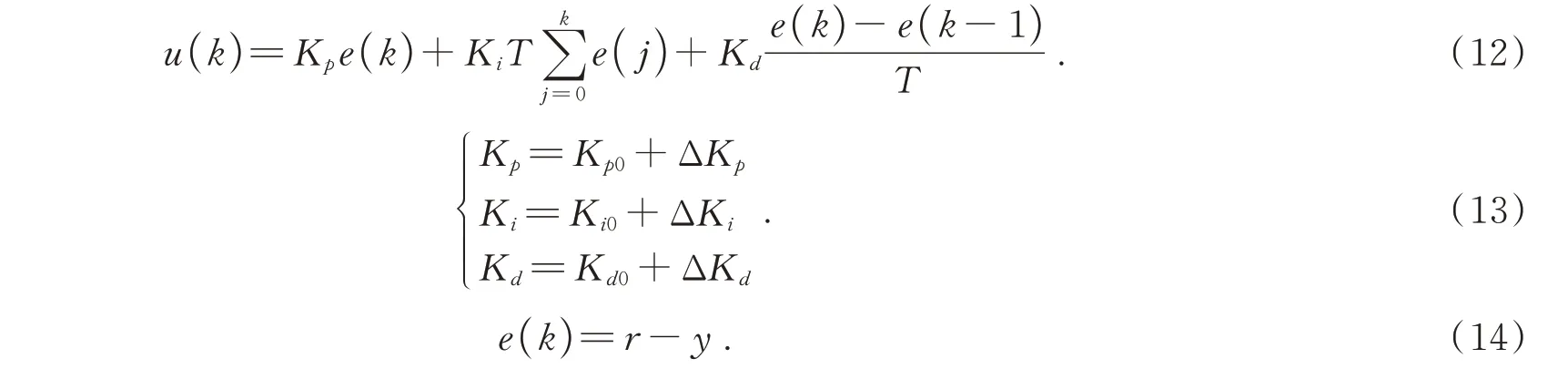

根据模糊逻辑表计算出PID 三个参数的修正量后对PID 参数进行实时调整,如式(12)所示:

式中,Kp0、Ki0、Kd0表示三个参数的初始值,k为采样序号,T为采样时间,e(k)为当前时刻的位置偏差量。

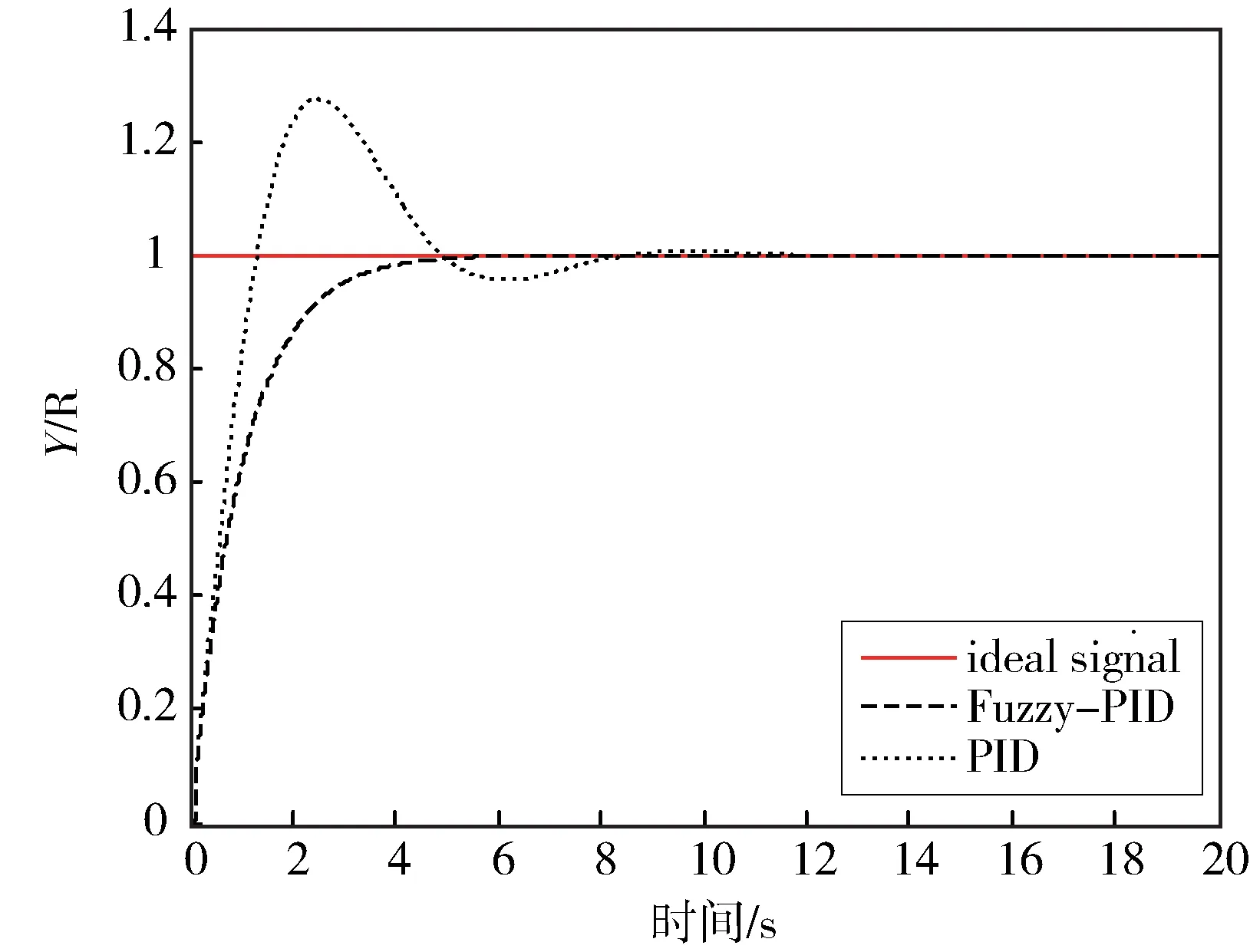

在MATLAB 的Simulink 仿真环境下,分别建立模糊-PID 控制和常规PID 控制的控制系统仿真模型,两种控制系统的仿真曲线如图17 所示。

由图17 可知,模糊-PID 控制在系统超调量的控制和稳定时间上具有更好的效果,但由于计算更加复杂导致模糊-PID 控制器的响应时间较长。综上所述,模糊-PID 控制器实现了对系统期望值的无静差跟踪,在跟踪稳定性及速度上优于传统PID 控制器。

图17 两种控制器效果仿真对比图Fig.17 Simulation comparison chart of two controller effects

5 现场试验

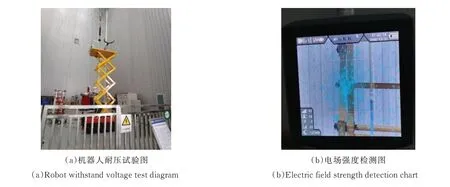

为了进一步验证本文设计的机器人视觉伺服控制系统合理性及机器人带电作业安全性,在国网湖南省电力有限公司防灾减灾中心分别进行了电场耐压试验和现场清洗作业试验。

5.1 电场耐压试验

耐压试验是在70 kV(相电压)电场强度环境下模拟实际110 kV 变电站作业环境,整个作业平台各部分通过铜箔连接成为等电位系统。电场强度从0 V 逐级往上叠加至70 kV,依次测试了机器人整体结构绝缘性、机器人控制系统稳定性、机器人干冰输送管道的材料绝缘性和机器人带电作业安全性四个方面,如图18 所示。

图18 70 kV 电场强度试验图Fig.18 70 kV electric field strength test chart

在70 kV 电场强度环境下,局部最大场强约为10 kV/m,且控制系统稳定,完成了清洗绝缘子的带电作业任务。用参照板-棒间隙的试验数据来近似估计极不均匀电场组合间隙的击穿电压,在1 m 以内的空气击穿场强至少400 kV/m,结果表明,机器人能够满足电气安全约束要求。

5.2 清洗作业试验

清洗作业试验主要为了验证机器人视觉伺服控制系统获取三维姿态的准确性与机械臂控制系统轨迹规划的合理性。在现场作业环境下,机器人利用视觉伺服控制系统进行绝缘子干冰清洗作业试验,试验过程如图19 所示。履带式升降平台移动到支柱型绝缘子附近,依靠视觉系统识别计算得出绝缘子的三维姿态,然后通过机械臂控制系统规划作业路径,最后通过末端环绕清洗装置对绝缘子自上而下进行清洗。

图19 现场清洗作业Fig.19 On-site cleaning operations

为了更直观地对比机器人在绝缘子清洗作业效率和效果上的优势,在现场工作人员的帮助下记录了相同型号的两根支柱绝缘子在人工和机器人作业下的清洗时间和清洗效果。清洗时间主要以人工和机器人在相同作业距离内分别完整清洗一根绝缘子所消耗的时间作为记录依据,清洗效果采用净面占比作为判断依据,表达式如下:

具体对比试验情况如表4 所示,清洗效果对比情况如图20 所示。由于人工清洗存在高空作业困难、死角难以清理等问题,因此在清洗时间和清洗效果上都是机器人作业更具优势。

图20 清洗效果对比Fig.20 Comparison of cleaning effects

表4 现场作业试验对比表Tab.4 Field work test comparison table

在现场清洗作业试验过程中,机械臂各关节平滑稳定运行,机械结构间无干涉,视觉系统同机械臂控制系统间通信稳定,清洗效果明显,效率优于人工清洗。综上,机器人顺利完成了干冰清洗作业试验。

6 总结

本文针对目前变电站绝缘子清洗作业方法耗时耗力且对作业人员人身安全具有威胁的情况,设计了一种变电站绝缘子干冰清洗机器人,该机器人可适应变电站的高电场强度作业环境,实现对支柱型绝缘子的高效清洗作业。

机器人清洗作业基于机器人视觉伺服控制系统。本机器人视觉系统采用YOLO-v4 算法对绝缘子和绝缘子伞盘进行实时检测、深度相机获取相对深度信息,然后结合相机成像原理构建绝缘子伞盘相对于机器人的真实三维姿态。在现场试验中测得识别模型识别率高于95%,构建的机器人三维姿态与实际坐标相差在3.5 cm 范围内。因此,满足机器人带电作业的需求。机械臂控制系统通过D-H 法和五次多项式插值法对机械臂作业轨迹进行路径规划和运动规划,对五次多项式插值法的规划效果进行仿真和现场试验,试验结果表明所提方法能够使机械臂运动过程达到平滑、稳定。通过对控制任务的实际需求和分析,完成了对模糊-PID 控制器的设计,在MATLAB 仿真环境下验证了该控制策略对系统期望值的跟踪精度和速度均优于常规PID 控制器。

此外,在变电站实际作业环境下,利用机器人进行干冰清洗现场试验和高电压耐压试验。在70 kV 电场环境下的机器人各部位的最大局部场强在10 kV/m 左右,满足带电作业的电气安全约束。机器人控制系统在高压环境下的通信能够保持稳定,干冰输送管道等材料绝缘性良好。在清洗作业试验中,机器人作业在清洗时间和清洗效率上均优于人工作业,实现了真正的高效清洗作业。因此,试验结果验证了机器人视觉伺服控制系统识别的稳定性,以及机器人带电作业的安全性。