敞开式单护盾多功能双模式TBM在调水工程中的应用

2022-08-18崔忠

崔忠

(新疆水利水电勘测设计研究院有限责任公司,新疆乌鲁木齐 830000)

1 工程概况

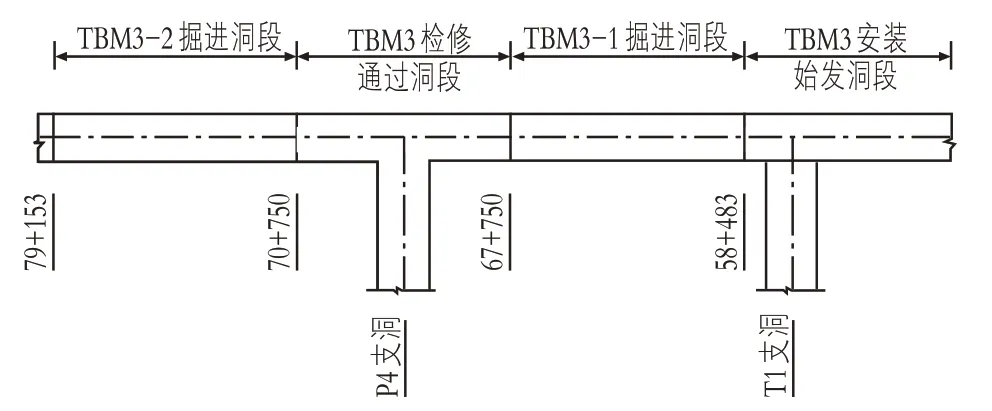

新疆某调水工程输水隧洞单洞长283.300 km,为国内单洞最长的输水隧洞。输水隧洞为无压洞,平均埋深428.00 m,最大埋深774.00 m,设计流量40.00 m3/s,纵坡1/2 583。全线采用11 台敞开式TBM[1],布置6 条缓斜井为TBM 进入洞,在较大的断裂构造带和软岩地层洞段布置6 条施工支洞和5 条施工竖井。TBM 掘进段的开挖直径为7.00 m,TBM3 段长度为20.670 km,其中TBM3-1段长度为9.267 km,TBM3-2 段长度为8.403 km,检修洞及通过洞段长度为3.000 km,检修洞及通过洞段采用钻爆法施工。TBM3 布置见图1。

图1 TBM3 布置平面图

2 TBM3 段地质描述

TBM3 段沿线地形为剥蚀丘陵地貌,地形起伏小,平坦、开阔,多发育丘陵、小冲沟。隧洞埋深在170.00~270.00 m,洞身处在新鲜基岩内,属中硬岩,岩性为泥盆系凝灰质砂岩、石炭系钙质粉砂岩、石炭系碳质粉砂岩,沿线共发育11 条断层,TBM3-1 段5 条断层、TBM3-2 段6 条断层,断层走向与洞线方向夹角多为42°~87°,破碎带宽度一般3.00~37.00 m。隧洞施工中洞壁会有渗水、滴水现象,地下水中含SO42-离子、Cl-离子,对普通混凝土和钢筋混凝土一定的腐蚀性。

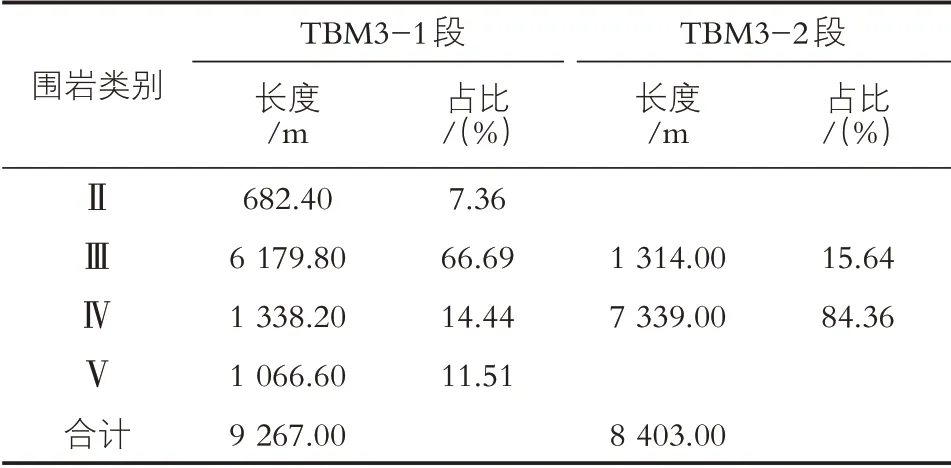

TBM3 围岩长度比例统计详见表1。

表1 围岩长度统计表

3 TBM3-1 施工中存在问题

TBM3-1于2018年3月开始至2021年3月累计掘进10 624.00 m,最大月进尺704.98 m。TBM3-1施工掘进进尺见图2。

3.1 撑靴部位围岩破碎

TBM3-1 掘进至桩号64+432.00 m 后,围岩为Ⅳ类围岩,岩性为泥盆系的凝灰质砂岩,围岩强度较低,撑靴部位围岩软弱破碎,无法为撑靴提供反支撑力,致使TBM无法掘进[2]。施工单位采取人工凿除撑靴部位破碎围岩,凿除深度为0.30~0.60 m,人工支模板后回填混凝土,等混凝土达到一定强度,能够为撑靴提供足够反力后继续掘进,如此往复循环,掘进效率明显下降。

图2 TBM3-1 掘进进尺图

3.2 TBM 卡机及处理

TBM3-1 发生2 次卡机,TBM 刀盘无法转动,TBM 设备操作手采取脱困模式,仍无法启动刀盘。施工单位采取停机处理,用时长达数月。

2019 年4 月发生第一次卡机。TBM3-1 掘进至KS63+813.82 m 桩号处,拱顶上方出现塌腔,围岩较破碎,皮带上的渣量较大。立即调整掘进参数,降低刀盘转速和推进速度。同时加强支护,拱架间距加密,间距调整为0.60 m,拱架横向加焊连接槽钢,支立拱架两榀,共掘进1.12 m。停机处理撑靴部位软岩,清渣,绑钢筋,支模浇筑早强混凝土。撑靴混凝土具备强度条件,准备掘进时仍无法正常启动。发生卡机洞段围岩类别为Ⅳ类围岩,岩性为泥盆系的凝灰砂岩和炭质粉砂岩,围岩软弱、完整性差、裂隙密集发育无水,且前方塌方情况和空腔大小不明。多次尝试清理堆满刀盘的渣料进行脱困,随着刀盘内部渣料的清理,掌子面前方坍塌持续升高;掌子面前方形成纵向长度约7.00 m、在刀盘顶部上高度为7.00~9.00 m、宽度为7.00~8.00 m的空腔。为防止塌腔进一步扩大,停止清理刀盘渣料,采取整机后退,加固前方后,缓慢掘进通过塌腔段[3]。此次卡机处理用时3个月。

2019 年9 月发生第二次卡机。TBM3-1 在KS64+410.00 m处出现突涌水,涌水量为50.00 m3/h,涌泥携带前方断裂中软弱夹层形成的泥浆从刀盘检查口涌出,同时顶拱处形成超过4.00 m 的空腔。TBM3-1 在当班清淤工作结束后开始正常掘进,掘进了0.17 m 后开始支护拱架,拱架支护完成后再次掘进时发现刀盘无法转动,使用脱困模式后仍无法启动,确认TBM3-1 卡机。卡机洞段围岩类别为Ⅳ类围岩,岩性为泥盆系的凝灰砂岩,围岩软弱。采取整机后退,加固前方后,缓慢掘进通过塌腔段。此次卡机处理用时4.5 个月。

4 TBM 设备升级改造

4.1 必要性

TBM3-2 段长度为8.403 km,该段围岩类别为Ⅲ,Ⅳ类围岩,岩性为泥盆系凝灰质砂岩、石炭系钙质粉砂岩、石炭系碳质粉砂岩。对比TBM3-1 围岩类别进行分析,TBM3-2 段在掘进过程中存在撑靴部位围岩软弱,无法为撑靴提供反支撑力,需进行处理,通过极软岩破碎带时也存在卡机风险。为提高TBM3-2 的掘进效率,避免遇到不良地质段发生卡机事件,对TBM 进行升级改造,使其具有更好的地层适应性,是保证TBM3-2 段顺利掘进,按期完工的必要条件。

4.2 可行性

TBM3-1 掘进段施工完成后,TBM3 进入检修洞段进行检修,具备对设备进行升级改造的条件[4]。配置辅助推进、钢管片拼装、渣土改良、超前加固等系统,增加单护盾模式,使改造后的TBM 具有敞开式单护盾双模式TBM。TBM3-2 段Ⅵ~Ⅴ类围岩破碎洞段,采用单护盾模式,拼装钢管片;围岩转好后,恢复敞开式TBM 模式,采用喷锚支护,使升级改造后TBM 更好地适应地层岩性。

4.3 总体方案

1)隧洞断层破碎带易出现塌方卡机问题。设备厂家通过改造刀盘驱动减速器,增加减速比,使TBM 刀盘的脱困扭矩增加到9 130 kN/m,脱困能力比改造前提升38%。

2)掘进前方掌子面围岩软弱需进行超前处理的问题。增加钻注一体机及注浆设备,并在护盾预留超前孔,不扩挖管棚作业仓即可方便超前作业。

3)软弱围岩掘进效率低的问题[5]。采用单护盾模式掘进,在护盾内部拼装钢管片,通过钢管片提供推进反力,对护盾进行针对性改造设计,增加TBM辅助推进系统,并对管片安装器、护盾、支撑推进系统等进行改造,在盾壳内封板拼装钢管片,撑靴不撑或小压力撑紧即可实现破碎软弱围岩掘进。

4.4 钢管片设计

钢管片与隧洞壁之间间隙为105 mm,TBM 桥架及后配套安全轮廓为6 140 mm,单边有200 mm安全间隙,满足TBM 正常掘进需求。钢管片与二衬内径间距350 mm,钢管片厚200 mm,管片环宽450 mm,管片内径6 540 mm,管片外径6 940 mm。管片采用7分块形式,2个标准A块、2个标准B块、2个邻接块、1 个K 块,底部采用整块牛腿设计,确保底块受力情况良好。

5 结语

新疆某调水工程TBM3-1 施工掘进,因围岩破碎洞段发生2 次卡机事故,每次处理卡机时间都需要数月。为提高TBM3-2 掘进效率,保证其按期完工,对敞开式TBM 进行了升级改造,使其既具有敞开式TBM 模式又具有单护盾TBM 模式功能,降低TBM3-2 掘进段复杂地质的施工风险。敞开式单护盾多功能双模式TBM 在新疆某调水工程中的成功应用,为TBM 通过强岩爆、长大破碎带等不良地层提供了强有力的技术保障。