不同孔径横隔板稳压罐稳流效果模拟研究

2022-08-18曹慧哲刘子齐赵天利朱继光

曹慧哲, 刘子齐, 赵天利, 朱继光

(1.哈尔滨工业大学建筑学院,哈尔滨 150006;2.寒地城乡人居环境科学与技术工业和信息化部重点实验室,哈尔滨 150006;3.中铁工程设计咨询集团有限公司,北京 100073;4.哈尔滨计量检定测试院,哈尔滨 150036)

0 引言

准确测量流量是能源计量过程中的重要一环,其数据准确与否直接关系到企业和用户的现实利益,备受关注。在生产工艺过程中,流量时刻处于变化中,其测量影响因素繁多,主要有温度、压力、工艺过程和管路布置等。流量传感器在设计定型、型式检验、出厂实验、定期检定等过程中均需要在流量标准装置上进行,目前多利用稳压罐来提供稳压稳流的标准流量进行相关溯源。故文中对利用压缩空气吸收压力脉动,并设置横隔板板均流的稳压罐结构的优化问题进行研究。

天津大学通过水泵变频调速和系统恒压节流等流量调节方式进行管路实验,研究稳压罐相应工况下的稳流效果,并采用纯液相稳态模拟与分析了四种不同结构的横隔板式稳压罐内流场[1,2]。目前对稳压罐内部流动情况的分析多集中于CFD模拟,探究不同入口速度和罐体边界条件下蓄能式和隔板式稳压罐纯液相流场的速度及压力分布[3];在理论分析稳压罐内部气体容积和内部结构、脉动频率等对稳压性能的影响基础上,变化流动和内部结构参数研究其对稳流效果的影响[4];江苏省计量院简化设置了二维稳压罐模型,在不同内部结构及流体参数进行了大量研究,对稳压罐内部压力场和速度场等信息进行了分析和讨论[5-9]。赵天利[10]建立三维稳压罐模型,对不同内部结构进行数值模拟,分析其湍流粘度、流量波动、速度分布等重要信息。

文中利用Fluent软件对布置了三层横隔板的稳压罐进行数值模拟,主要对不同孔口直径的稳压罐稳流效果和速度场进行评估和优化设计,采用瞬态和稳态工况模拟,对不同方案的稳流效果进行了分析,详细描述了内部流场的发展过程和变化规律,通过模拟为稳压罐横隔板孔口均流布置方案及下游管道流量传感器安装测试位置的选取提供基础性参考。

1 稳压罐瞬态模型建立与结果分析

1.1 模型建立与边界条件

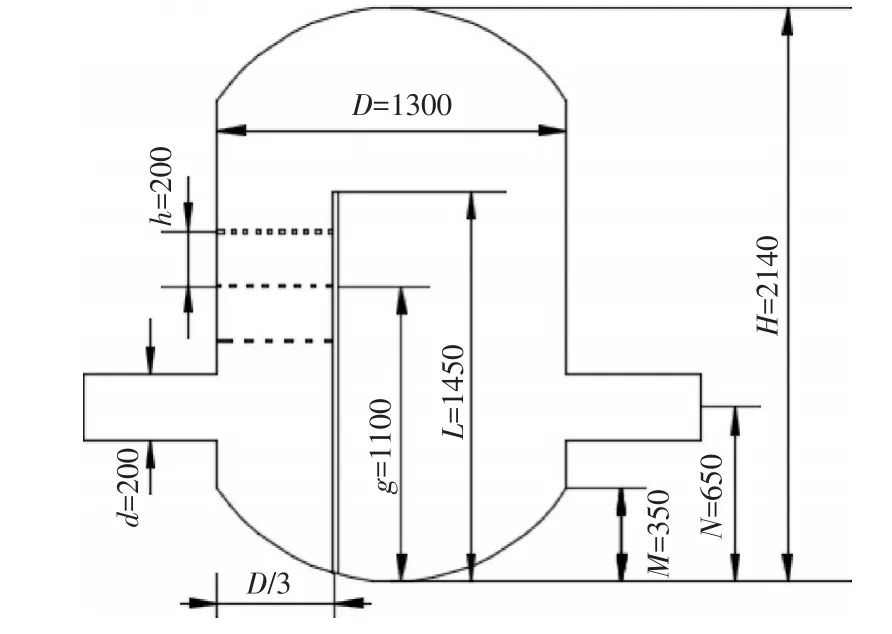

稳压罐三维建模参数如图1所示,稳压罐内竖挡板及横隔板厚度为10mm。横隔板上均匀的孔口使得流动更加均匀,罐内上部气空间可容纳管路夹气,并有效地吸收液体的湍动动能,缓冲液体脉动,增大稳压效果。为深入研究横隔板上的孔径设置对稳流效果的影响,文中建立了四种不同横隔板孔径均流方案,对方案1和方案2进行瞬态模拟,详细参数设置见表1。

图1 横隔板式稳压罐结构尺寸(单位:mm)

表1 横隔板孔径设置方案 mm

稳压罐内初始时刻下部为液体,上部为气空间,液面高度设置为1650mm,进水管道和出水管道长度分别设置为5倍、20倍直管段,考虑到模拟简化,进出水管道均设为满管流。上游管道入口设置为脉动速度入口,流量条件为Q=500+25sin(100πt);压力出口为绝对压力470721Pa;计算过程不考虑传热影响,将计算域内所有壁面均设为绝热壁面。流体物性中水采用75℃的物性参数,空气设为理想气体。

1.2 模拟结果与分析

1.2.1 罐体内部流量波动

以流量波动系数来评估稳流效果,已知入口处流量波动系数为5%。将出口管段2倍直径位置处设为监测面。由表2可知,经过稳压罐后,监测面处流量波动系数陡降为0.09%和0.11%,可见上述孔口布置方案的都能够起到均流和稳压的作用,特别是方案1对流量和压力波动的衰减和吸收更佳。

表2 监测面流量最值及波动系数

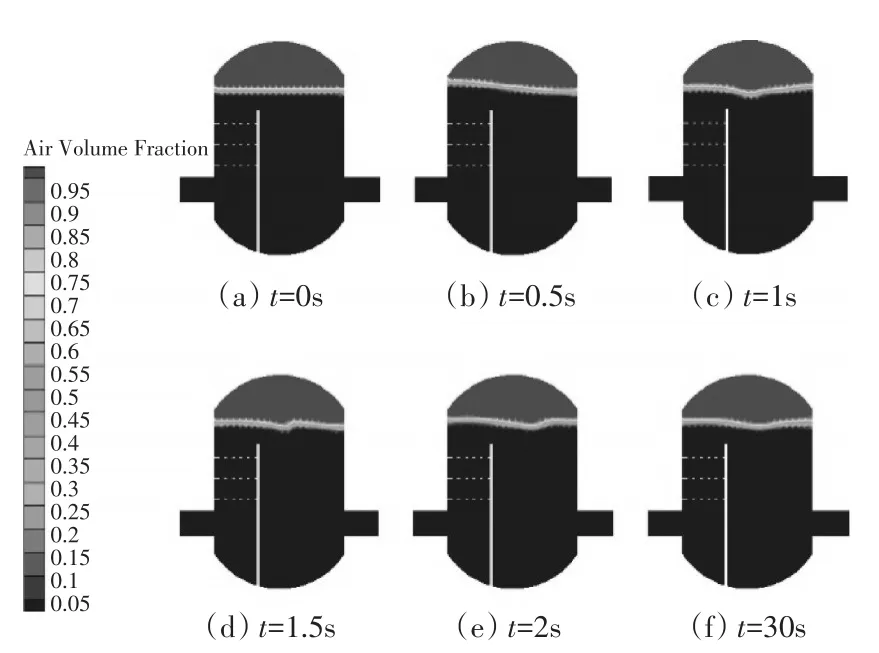

以方案2为例分析来流液体后稳压罐内液面震荡过程,从图2中可看出来流液体后30s内稳压罐液面的波动过程。t=0时刻,此时尚未进水,稳压罐内上侧气相空间内充满气体,液面平稳。入口进水后,t=0.5s时刻,水流挤压上侧气相空间使其体积减小,呈入口侧液面升高而出口侧液面降低。t=1s时刻,气相空间体积增大,入口侧液面有所下降而出口侧液面明显上升,气液交界面中心处向下凹陷。t=1.5s时刻,气相空间体积进一步增大,出口侧液面再次下降,气液交界面中心处存在一凹陷,但两侧趋势均为“左高右低”。t=2s时刻,气相空间体积再次减小,出口侧液面回升,气液交界面变化趋势较缓,总体趋势为“中心低,两侧波浪状”。液体流动过程中,稳压罐内处于动态变化过程中,内部流体震荡幅度较大。

图2 不同时刻的空气体积分数

t=30s时,稳压罐内液体逐渐趋近于准静态,液面震荡幅度逐渐衰减,管路中的流体进入稳压罐后,内部液面震荡周期约为2s,未见气泡。从图2模拟结果中可知,外来液体流入后冲击稳压罐内流体,内部液面产生震荡,过程中水体多次挤压气空间,气相空间的反复压缩与膨胀吸收了来流液体的湍动动能,达到稳压稳流的目的。

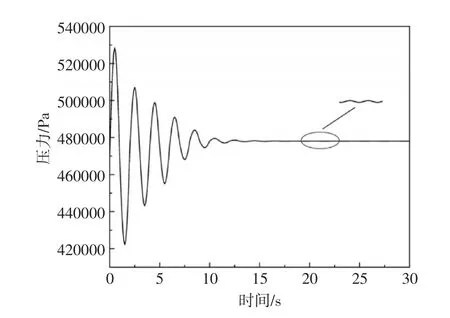

监测点A设置于稳压罐轴心线距封头顶端250mm处。由图3可知,该点压力在420~530kPa之间波动,随着时间推进,稳压罐的稳压作用越来越明显,气相空间压力波幅逐渐减小,18s后压力波动已小于70Pa,可认为此时系统压力趋于稳定,达到了设置稳压罐的目的。

图3 监测点A的压力逐时衰减

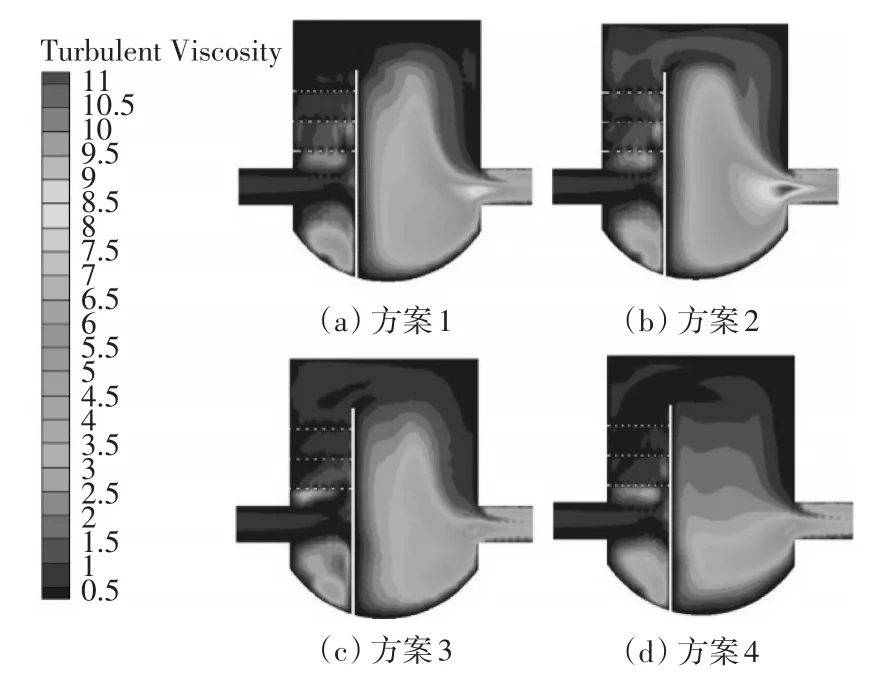

根据湍流粘度的相关定义可知,随着湍流粘度的增加,流动过程的湍动强度逐步增加,此时流动的稳定性越差。气液两相的湍流粘度有较大差别,液相湍流粘度更大。

图4中可清晰地观察到气液分界面,在出口区域处,方案1湍流粘度更小,其湍动强度更小,流体扰动更小,稳流效果更好。

图4 不同孔径布置时罐内流动的湍流粘度

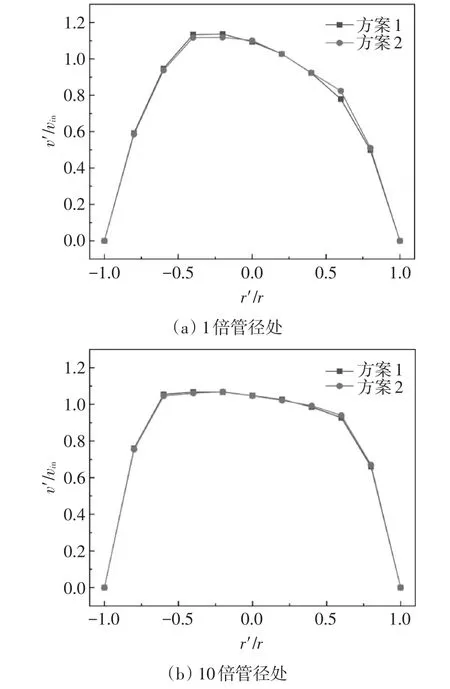

1.2.2 下游出水管道速度分布

经稳压罐稳流后,液体流量波动大幅减小,但流量传感器在出口管道的具体安装位置仍需考虑。当稳压罐内液体向罐体出水口汇聚时,由于过流断面突然缩小,流线曲率急变,附近流场湍动剧烈,图4的方案2中非常明显。

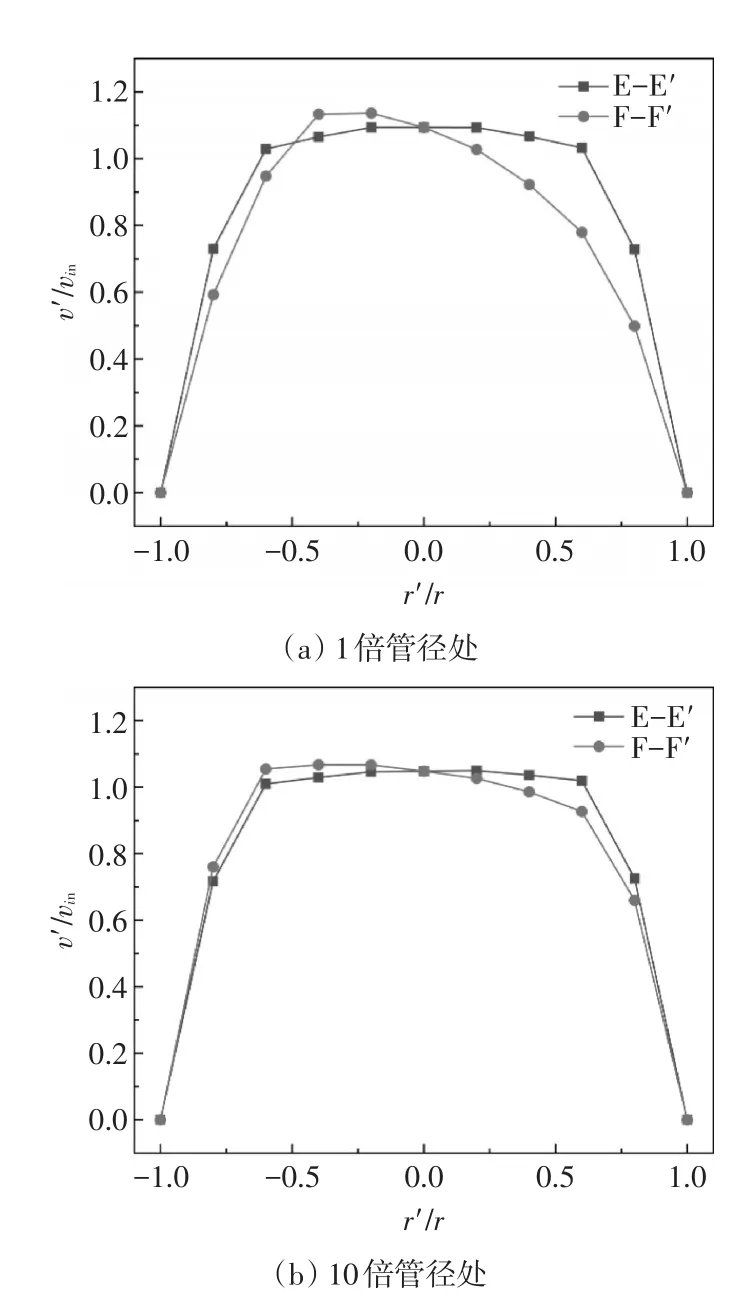

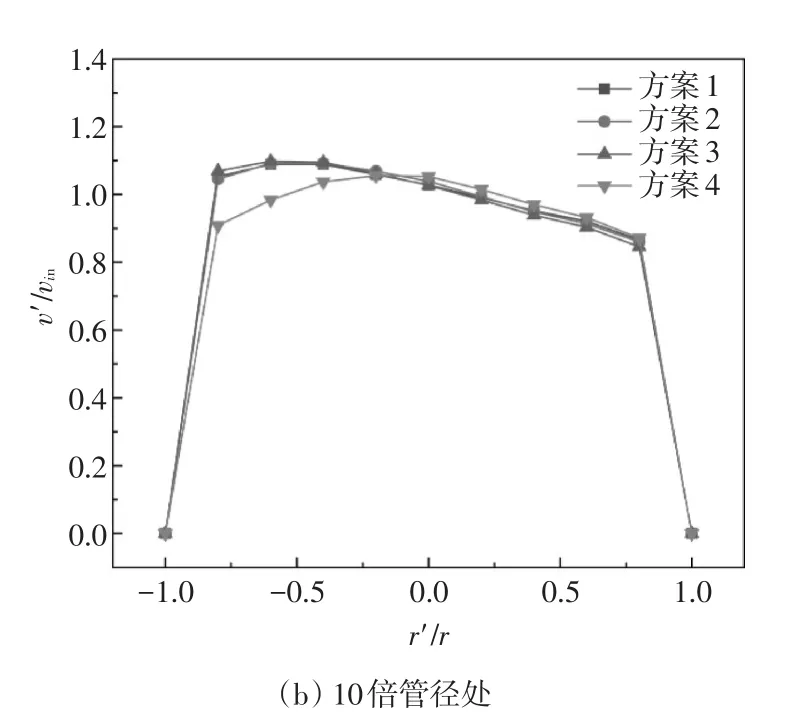

由图5、图6可知,在1倍管径处,出水管道水平方向(E-E )流体流速以管道中心为轴线大体呈现出轴对称分布规律,垂直方向(F-F )下侧区域流速更高,不具备对称性,其原因在于流体进入出水管道时受压差和重力驱使。显然1倍管径处不能作为流量测试点,在10倍管径处,流体经长距离管段流动发展,一定程度上减轻了不对称性,但并未完全达到均匀流。

图5 出水管道上不同径向截面速度分布

图6 不同孔径布置下出水管道纵向截面速度分布

总之,出水管道横向截面上流速呈轴对称分布,纵向截面上流速分布发生偏移。多数流量计应在充分发展的湍流状态下测量,且有压管流的流速应呈均匀流,据上述原则,稳压罐出水管道10倍管径以内不宜设置流量传感器。

2 稳压管稳态模型建立与结果分析

2.1 模型建立与边界条件

由瞬态模拟结果可知,出水管道的流量波动系数极小,流场参数基本保持稳定,上部气空间稳定,液面波动较小。因瞬态模拟计算时间较长,故在进行孔口设置优化设计模拟时,仅关注罐内液体的稳态流动模拟结果。文中对前文四种孔径设置方案进行稳态计算,稳态模型中液位高度H=1790mm,不考虑气空间,其他模型参数设置与图1一致。稳压罐上游设置为2.5m/s的恒定速度入口,其余参数同前。

2.2 模拟结果与分析

2.2.1 稳压罐内流量波动

监测面B为出水管道2倍管径处的过流断面。由图7可知,在方案1和方案2中,由于第一层横隔板孔径较大且各层横隔板孔径不同,流过第一层横隔板后流体未达到稳定时即进入第二层横隔板,此时流体再次被孔口打散,隔板间隔空间上速度非常不均匀。在方案3和方案4中,由于横隔板孔径较小且孔口分布均匀,能够有效的对过流断面上的流动进行均流。上述分析充分说明,相同尺寸小孔径的横隔板设计方案能够对流体有较好的均流效果,避免了横隔板间流体相互掺混的情况。

图7 不同孔径布置的罐内速度场

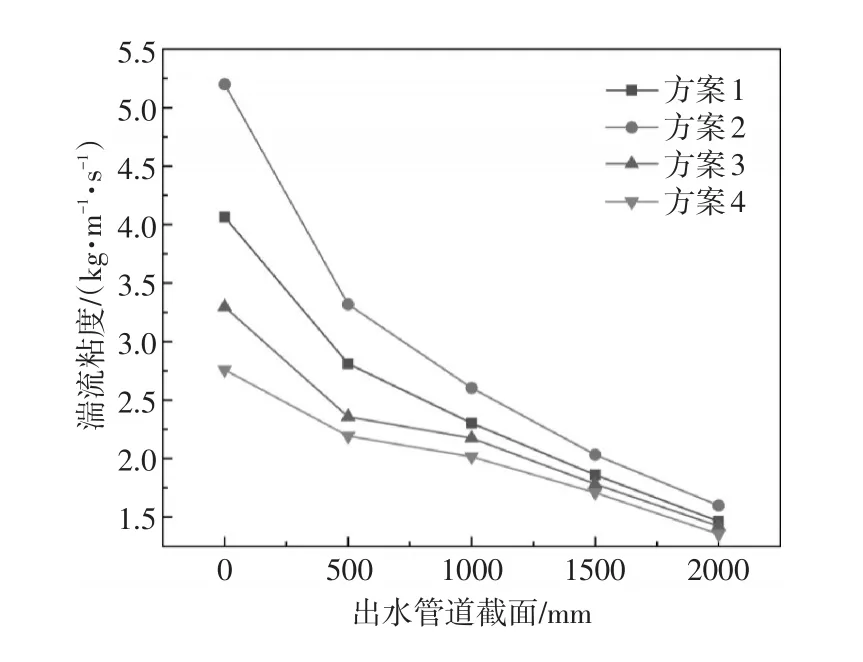

横隔板上的孔径尺寸会对流体混合程度产生影响,而流体的混合程度又与流体运动轨迹、旋涡分布等相关,那么孔径尺寸的设计就会影响到出口的液体湍流粘度。观察图8垂直挡板右侧以及出口区域,方案1与其他方案相比湍流粘度较高,这说明方案1此处有旋涡生成,流体湍动程度显著增强,并不利于出水管道流体的稳定。方案4中罐内的下部区域产生了旋涡区,相比之下方案4中流体湍流粘度小,湍动程度低,更趋于稳定。

图8 不同设计方案的罐体内部湍流粘度图

由图9可知,湍流粘度大小顺序为方案1、2、3和4,说明方案4稳压罐湍流粘度最小,压力脉动衰减更强,稳流效果最好,与其他方案相比,可以在距离较近、时间较短的情况下实现稳压罐稳压稳流的目的。

图9 不同设计方案的出水管道湍流粘度图

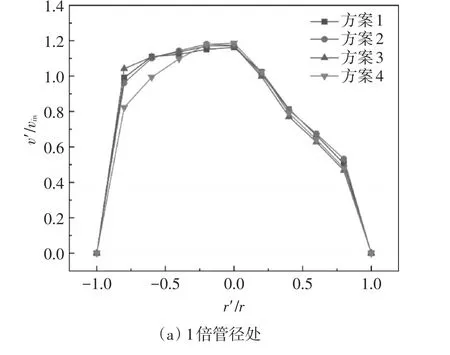

2.2.2 下游出水管道速度分布

由图10可知,在1倍管径处,管道过流断面处流速分布非常不对称性,断面的下侧区域流速高于上侧区域的流速。在10倍管径处,与1倍管径处相比,整体速度分布情况较好,四种方案的流速分布中,上侧区域流速增加较为明显,下侧区域流速普遍减小。方案4速度分布呈现出轴对称分布趋势,但其他方案的下侧流速仍明显高于上侧流速,速度分布没有轴对称分布趋势。根据下游出水管道速度分布情况可知方案4可以更快更近更好的实现稳压稳流的目的。

图10 不同设计方案的出水管道流速分布图

3 结语

文中使用Fluent软件建立三维横隔板式稳压罐模型,在瞬态工况下对两相流脉动速度入口情况进行了模拟,在稳态工况下对液相恒定速度入口情况下的孔口布置方案进行优化模拟,研究结果如下:

(1) 两相流瞬态模拟结果显示,在5%的入口流量波动系数时,方案1和方案2的监测面B流量波动系数分别为0.09%、0.11%,说明适当减小横隔板孔径,可降低出口区域的湍流粘度,削弱湍流动能,强化稳流效果。

(2) 稳态模拟优化中采用恒定速度入口,对4种孔径分布方案进行计算,分析孔径对稳压罐稳流效果的影响,方案4孔径相同且最小,此时出水管道的湍流粘度最小,断面速度分布最优,相比于其他方案效果更好。