粘结永磁铁氧体粉末注射成型技术研究进展

2022-08-18李青华胡国辉王继全贾立颖刘荣明

李青华 胡国辉 熊 君 王继全 贾立颖 王 倩 孙 威 刘荣明

(1.矿冶科技集团有限公司,北京 100160;2.北矿磁材(阜阳)有限公司,安徽 阜阳236000;3.矿冶集团 国家磁性材料工程技术研究中心,北京102600)

永磁铁氧体材料以其良好的磁性能、优异的化学稳定性和优越的性价比等特点,广泛应用于电子工业、现代信息产业、家用电器和汽车等领域[1,2],成为目前全球用量最大、用途最广的永磁材料。近年来,随着绿色智能家电、新能源汽车以及自动化设备的快速发展,各种设备和零部件日趋轻量化、复杂化、多样化和智能化,对形状复杂、尺寸精密,可与其他元件一体化成型的高性能磁性器件的需求也在迅速增长。粉末注射成型技术(Powder Injection Molding,简称PIM)是在传统塑料注射成型基础上发展而来的一种新型近净尺寸成型技术,在批量生产复杂形状的小尺寸制品方面具有独特优势,在金属材料和陶瓷材料成型方面的应用相当广泛。目前,该技术也已成为制造复杂形状的高性能磁性器件的最佳工艺。

根据工艺的不同,粉末注射成型永磁铁氧体可分为粘结磁体和烧结磁体。PIM粘结磁体的制备是将合适比例的磁粉与粘结剂混炼均匀后造粒,然后在一定的注射温度、压力和速度下,将喂料注射到形状复杂的模腔中,经冷却定形脱模,成为具有特定形状和尺寸的注射磁体制品。与烧结磁体相比,PIM粘结铁氧体具有可一体化成型、工序简单、尺寸精度高、生产成本低等优点,非常适宜于微电机转子、各种传感器感应磁环、打/复印机磁辊等,广泛应用于变频家电、办公设备和高端汽车领域。本文综述了粘结永磁铁氧体注射成型技术的工艺特点和研究进展,分析总结了影响注射粘结永磁铁氧体磁性能和机械性能的关键因素,探讨并展望了该技术今后的发展方向。

1 PIM配方体系的影响

1.1 磁粉及其含量

磁粉作为粘结磁体的主要组成部分,对喂料的流变特性、成型过程和磁性能有重要影响。适合于注射成型的理想粉末需具备的特征[6]有:1)粉末颗粒形状为近球形或等轴状,尺寸在0.5~20 μm;2)粒度分布非常窄或者非常宽,粒度分布斜度Sw的理想值为2或8;3)颗粒致密,内部无孔洞,安息角大于55°;4)振实密度大于理论密度的50%,无团聚现象;5)颗粒表面干净,无污染。

磁粉是复合磁体磁性能的来源,其含量对喂料的流动性、磁体的机械性能和磁性能等有重要影响,复合磁体的剩磁Br可用公式1计算[7]。

Br=(1-β)d/dmcosθBr(p)

(1)

式中,β为非磁性相体积分数,%;d为磁体实测密度,g/cm3;dm为磁体的理论密度,g/cm3;cosθ为磁性粉末颗粒晶体的取向因子,无量纲;Br(p)为磁粉的剩磁,mT。

磁粉含量越高,磁性相占比越大,越有利于获得更高磁性能,但当磁粉含量过高时,粘结剂含量相应减少,高温下熔体流动时的摩擦力和阻力增大,磁粉在磁场中取向时的转动阻力增大,取向度降低,磁性能反而下降。随着磁粉含量的增加,喂料的流动性变差,混炼和注射过程中气孔增多,产生缺陷概率增大,磁体机械强度也逐步下降[8]。何忠臣等[9]研究发现,锶铁氧体磁粉添加量为90%时,锶铁氧体/尼龙12复合磁体可拥有最佳的磁性能和机械性能,最大磁能积为16.76 kJ/m3(2.105 MGOe),弯曲强度为95.45 MPa,拉伸强度为56.69 MPa。

1.2 粘结剂

粘结剂在注射成型技术中有重要作用,直接影响喂料的混炼、注射成型以及复合磁体的机械性能。粘结剂的加入量一般为10%~20%[10],经混炼后熔融的有机粘结剂将磁粉包裹,从而得到成型性较好的粘结磁体。

目前常用粘结剂为热塑性树脂尼龙(PA)和聚苯硫醚(PPS)。尼龙是一种结晶性高聚物,具有熔融温度较低、机械性能和自润滑性好以及易于加工成型等优点,在注射粘结磁体中得到广泛应用[11]。尼龙一般用PA6和PA12,其中PA6的价格相对较低,用量最大,但吸水率高、成型收缩率较大,适宜做一般精度的磁体。PA12的价格高昂、用量较小、吸水率低、成型收缩率较小[12],适宜做高精度的磁体。目前国外各类步进、无刷电机转子均采用PA12 制造[13]。作为粘结剂,尼龙存在热稳定性差的缺点,其复合磁体的耐温性不佳,一般连续使用温度需低于150 ℃[13],限制了该类磁体在高温、高湿和高腐蚀性环境中的应用。作为一种综合性能优异的热塑性特种工程塑料,PPS具有物理强度高、耐高温、难燃、热稳定性好、耐化学腐蚀、电性能优良和性价比高等优点[14],非常适宜制作环境要求更高的复合磁体,例如冷却水泵电机、电子传感器等。近年来,有研究[15]发现将乙烯与丙烯酸酯以氧或过氧化物为引发剂,经自由基聚合而成的乙烯-丙烯酸乙酯共聚物作为粘结剂,通过添加适量纳米二氧化硅或二氧化钛,可制备出密度高、强度高和磁性能高的铁氧体复合磁体,最大磁能积可达17.70 kJ/m3(2.22 MGOe)。

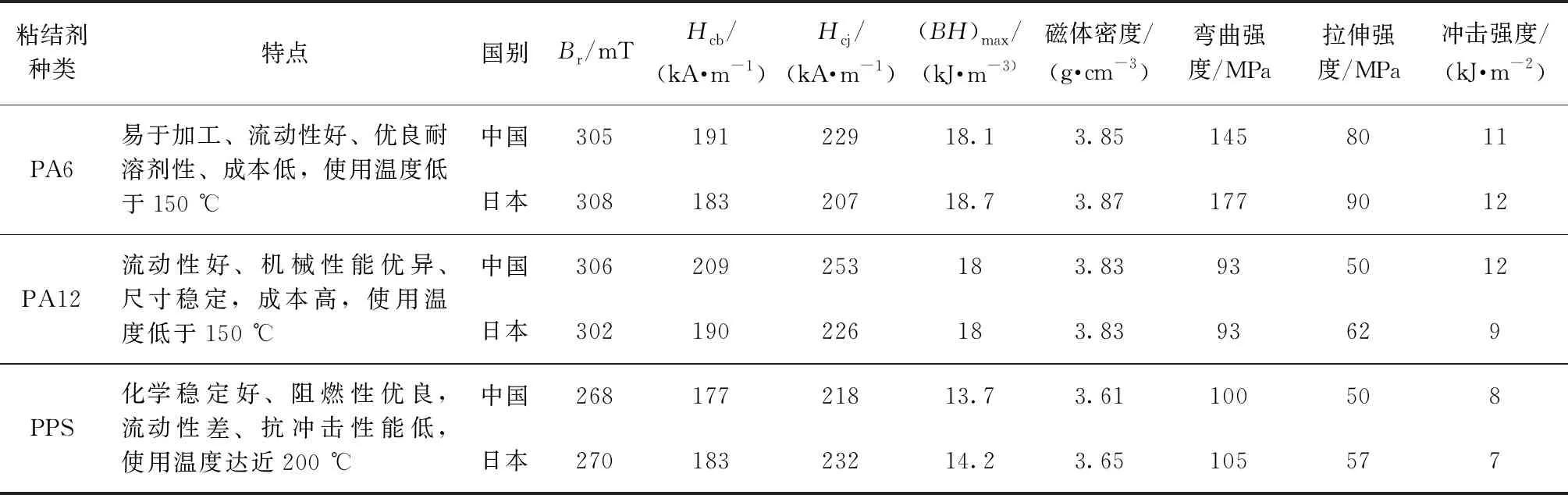

目前,日本在PIM粘结永磁铁氧体的制造技术上处于领先地位,日本户田公司量生产的复合磁体的(BH)max可达18.7 kJ/m3(2.35 MGOe),在实验室水平,(BH)max高达20.7 kJ/m3[16]。国内规模量产复合磁体的(BH)max达到了18.1 kJ/m3[17],不同粘结剂种类/铁氧体复合粘结注射磁体的性能对比情况见表1。

表1 PIM粘结磁体中常见粘结剂的特点及其复合铁氧体产品的国内外性能对比表[16,17]

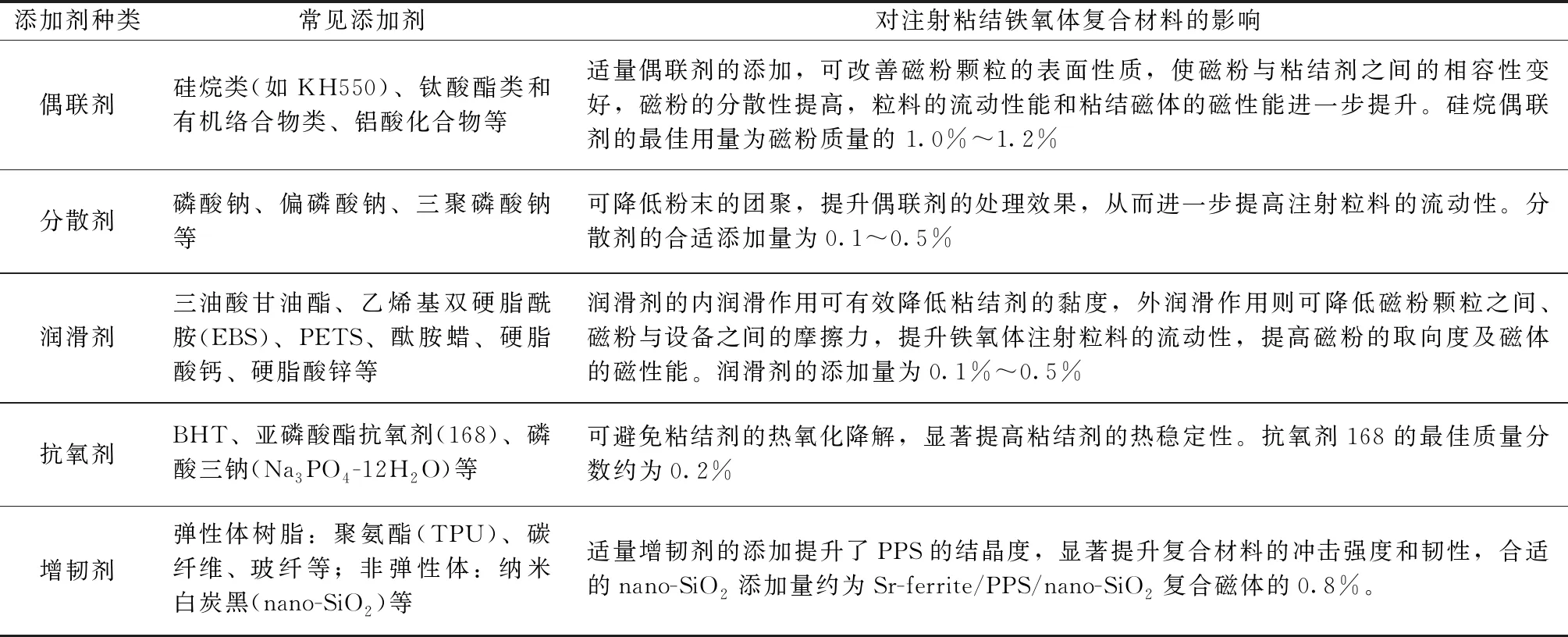

1.3 添加剂

在注射成型工艺中,添加剂的引入对注射粒料的流变特性和磁体磁性能、机械性能有重要的影响。添加剂一般包括偶联剂、分散剂、润滑剂、抗氧剂和增韧剂等。常见添加剂及其对注射粘结铁氧体复合材料性能的影响见表2。偶联剂是一种可提高磁粉与粘结剂之间的相容性、亲和性的磁粉表面处理剂。硅烷偶联剂是制备注射粘结磁体最常见的偶联剂,它含有两种不同的反应基基团:一类为可水解的烷氧基团,该基团通过与磁粉表面的羟基发生化学键合,偶联到磁粉的表面;另一类为亲有机物的活性官能基团,可与高分子材料进行物理或化学结合。经偶联剂表面处理后,磁粉与粘结剂之间的相容性变好,在粘结剂中的分散均匀性提高,粒料的注射流动性进一步提升。对尼龙6/铁氧体复合体系而言,硅烷偶联剂的最佳用量为磁粉质量的 1.0%~1.2%[18]。

表2 PIM粘结磁体中常见添加剂及其影响[18-25]

由于铁氧体磁粉颗粒十分细小,磁粉的比表面积大、表面能高,颗粒极易团聚成尺寸较大的团聚体。这种团聚体的存在,会降低偶联剂的包覆效果,导致粒料的流动性下降。在表面处理前,先用分散剂对磁粉进行分散处理,可显著提升偶联剂的处理效果,从而进一步提高注射粒料的流动性。对PA6/铁氧体复合体系,分散剂的最佳添加量为 0.2%[19]。

润滑剂是一种能够改善有机高分子聚合物加工性能的添加剂。按其作用机理,可分为内润滑剂和外润滑剂。前者可以减少聚合物的内摩擦,降低熔体黏度,后者则可以增加粘结剂表面的润滑性,减少其与粉末表面的粘附力。润滑剂的添加可进一步提高混炼、注射成型时的流动性,提升磁粉的填充率,从而提高复合磁体的磁性能。研究[20]发现,酰胺蜡润滑剂的加入可有效改善PA6/铁氧体混合物的流动性,减少粉末之间以及粉末与料筒壁之间的摩擦力,提高磁粉取向度,明显改善磁体的磁性能,当润滑剂质量分数为1%时,复合磁体的磁性能最佳。抗氧剂可防止粘结剂在高温下氧化,显著提升粘结剂的热稳定性,使粘结剂保持良好的润湿性,提高磁粉与粘结剂的混炼特性,进而提高磁体的磁性能。

尽管PPS磁性器件具有耐高温、高湿和耐腐性强的优点,但是PPS自身也有不足之处。PPS是一种硬而脆的聚合物,其流动性和抗冲击性能较差、加工温度高,导致复合磁体的制造存在较大难度[21],为此,人们做了大量的PPS改性工作。如乔梁等[22]通过加入三油酸甘油酯,增加了PPS分子链之间的内润滑作用,极大改善了复合材料的流动性;QIAO等[23]研究发现,热弹性体TPU与PPS之间具有良好的相容性,TPU 分解过程中分解的链段接枝到 PPS 分子链上,提高了锶铁氧体/PPS 复合材料的冲击强度、韧性和热稳定性;周益栋等[24]通过添加适量纳米白炭黑(nano-SiO2)改变了PPS 的结晶行为,显著提升了复合磁体的冲击强度和韧性。

2 PIM工艺参数的影响

铁氧体磁粉与粘结剂的混炼工艺、注射成型工艺是制备复合磁体的关键工序,其中混炼温度、注射温度、注射压力和磁路设计等的控制尤为重要。

2.1 混炼工艺

混炼温度过低,粘结剂对磁粉的包覆效果差,磁粉与粘结剂混炼不充分,形成的喂料密度分布不均匀。混炼温度过高,会带来粘结剂分解或者与粉末的两相分离,导致喂料外观毛糙、毛孔增多和密度分布不均等缺陷,因此磁性能和拉伸强度呈下降趋势。杨文彬[10]分别以PA6和PA12作粘结剂,在200 ℃进行混炼,均制备出了包裹程度较好、致密度较高的注射粘结磁体。

2.2 注射成型工艺

在注射成型过程中,成型压力太低或太高,会引起熔体流动填充速率过慢或过快,产生磁体密度下降或粘结剂与磁粉两相分离的问题,从而导致磁体的磁性能和强度降低。合适的成型压力可保证磁粉之间的紧密粘结,形成致密的磁体,从而获得较好的磁性能,通常注射成型压力控制在40~50 MPa。

合适的注射温度有利于降低熔体的黏度,提高流动性,从而提高磁粉取向度,增加复合磁体的密度,改善磁体的磁性能和机械性能。当温度过高时,粘结剂易发生氧化分解,熔体的流动性降低,反而造成磁体的性能下降。颜冲等[26]在制备PA6/铁氧体复合磁体(磁粉含量为91%)时,通过将混合温度、混炼温度和注射成型温度分别控制在80~120 ℃、230~260 ℃和290~310 ℃,获得了密度 3.84 g/cm3、最大磁能积达17.66 kJ/m3(2.21 MGOe)的注射复合磁体。

在制备各向异性粘结磁体时,需要在注射成型过程中施加外磁场,合理高效的磁路设计是获得高性能注射成型磁体的关键,熊君等[8]在磁路模拟的基础上对模具进行优化设计,大幅度提升了磁体沿注射方向的表面磁场分布的均匀度。MOHAMMED等[27]在制备轴向取向和径向取向的丁晴橡胶/锶铁氧体复合磁环时,将线圈集成在模具中,实现粉末颗粒的高取向度(80%以上),磁通密度的分布非常均匀,平均角误差≤0.1。

3 结束语

粉末注射成型技术在制备复杂形状的高性能磁性器件方面具有不可替代的优势,市场潜力大、发展前景广阔。采用PIM制造铁氧体粘结磁体的工艺技术已得到稳步发展,但目前还存在一些问题和不足之处,国内生产的磁性器件在磁性能、机械性能、尺寸精度和产品外观等方面,与市场需求还有一定差距。因此,如何通过完善磁粉+粘结剂+添加剂的配方体系,优化混炼与注射成型工艺,进一步提升复合磁体的磁性能、机械性能和物理性能等综合性能,提高生产效率,降低成本,更好满足磁性器件产品不同应用环境下的市场需求,仍是该领域的研究重点和发展方向。