与DCS深度融合的火电厂智能监盘系统的研究与开发

2022-08-18唐永基任海彬隋炳伟李鹏竹晁俊凯

唐永基,任海彬,隋炳伟,李鹏竹,晁俊凯

( 宁夏京能宁东发电有限责任公司,宁夏 银川 751400)

1 引言

我国火力发电技术已日趋成熟,在装机容量和自动控制技术等多方面已处于国际先进水平,但是目前火电厂的日常运行管理仍主要依赖于传统DCS,采用人工巡盘的方式对数据进行分析和控制操作。由于火电厂系统复杂,参数众多,不仅运行人员工作强度大,而且设备异常事故仍时有发生。“智慧电厂”是未来火电行业发展的必然趋势,智能预警和诊断是“智慧电厂”应用的重要组成部分。国内外开发了大量的预警和诊断系统,但这类系统一般位于生产三区,而且系统较为封闭,模型更新困难,运行效果有限,导致运行人员使用率 不高。

针对这一问题,本文设计并研发了一套开放式的、与DCS深度融合的火电厂智能监盘系统,解决了系统架构、系统运行安全、模型训练与在线更新等关键技术难题。通过与DCS的深度融合,运行人员可以在日常监盘画面中直接获取到模型的运行结果,不会增加额外的工作量;同时通过系统提供的专家建模平台,运行人员可以直接添加新的模型或对已有模型进行维护更新,不断地提升模型精度,减少误报和漏报,提升机组运行安全性,降低运行人员的工作负荷。

2 与DCS深度融合的智能监盘系统总体架构

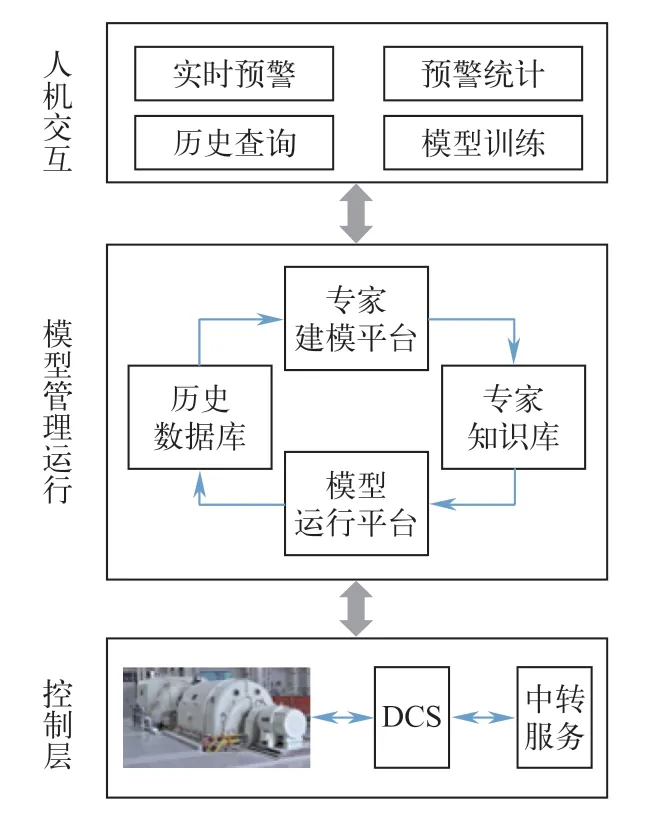

本文研发的智能监盘系统侧重于通过对全厂运行数据的实时高效分析进行故障预警,通过与DCS深度融合以及提供开放式的建模能力,克服传统预警系统使用不方便、效果差导致的使用率不高的问题。本文设计的系统总体架构如图1所示,它主要由控制层、模型管理运行层和人机交互层三大部分组成。

图1 与DCS深度融合的智能监盘系统架构图

在控制层中,由火电厂的DCS厂商部署一台中转服务器,提供数据和控制指令在DCS和模型运行管理平台直接的中转,它负责将DCS内的所有测点数据全部发送支撑平台中,同时支撑平台也会将所有的模型运算结果通过它送入DCS,供运行人员在操作员站直接查看或直接参与控制。通过中转服务器,在保证DCS安全的同时,实现了智能预警等功能和DCS的深入融合,从而降低了运行人员的使用负担。

模型管理运行平台是整个系统的核心,它从控制层中的中转服务器中获取实时数据,并利用建立的模型对实时数据进行分析,然后将分析结果再通过中转服务器送入DCS,同时数据也将送入实时数据库进行存储,用于历史分析查询以及模型更新训练等功能模块。此外它还应提供低门槛的专家建模功能,让运行人员可以方便的对模型进行更新训练。这种开放式的建模功能可以保证模型的有效性,降低误报漏报,从而提升系统的使 用率。

人机交互直接在已有的操作员站中开发实现,运行人员不同开启单独的系统,即可直接获取模型管理运行平台所有的分析结果,贴合一线人员性的操作体验,从而提升系统的使用效率。

3 一种机理与数据驱动相融合的智能预警框架

智能预警是智能监盘系统的最重要的功能。传统的DCS报警方式主要是限值报警,而限值的取值主要来自于设计厂商对于设备的设计知识,也就是机理。大数据报警主要是利用大数据技术,智能的挖掘数据之间相关关系,当实测数据之间的相关关系与训练的相关关系出现变化时,进行报警。单纯的机理模型报警存在报警滞后的问题,而单纯的大数据预警存在报警结果难以解释的问题。预警结果的可解释性对于运行人员的快速处置至关重要。

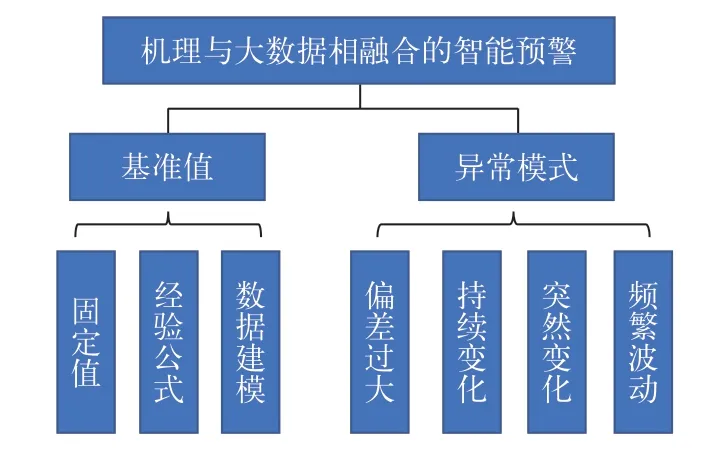

对此本文总结了已有的异常模式,提出了一种将机理与大数据相融合的智能预警框架。用户可以在一个模型中,对目标参数的多种异常模式进行统一的配置和训练,并且在配置的过程中,可以直接使用数据建模来构建动态基准值模型,也可以利用数据统计分析获取更精确的阈值范围。该方法组成如图2所示。

图2 智能预警框架的组成

对于给定的参数,首先设定其基准值,这其中可选择的模式包括来自于机理的固定值和经验公式,以及来自于数据建模模型的动态基准值。基于数据建模的方法应支持从多项式拟合、SVR、集成学习到深度学习等多种算法。对于参数与目标值的偏差,我们可以同时设定多种异常模式,包括参数和基准值的偏差过大、偏差持续单调的上升或减小、偏差突然变化、以及偏差频繁的波动。这些异常模式由运行人员根据机理来进行选择开启,然后通过数据统计的方式,获得预警的限值。通过这样的组合,实现了机理与大数据的有机融合,各取所长,完全涵盖了电厂运行中的各类异常模式。

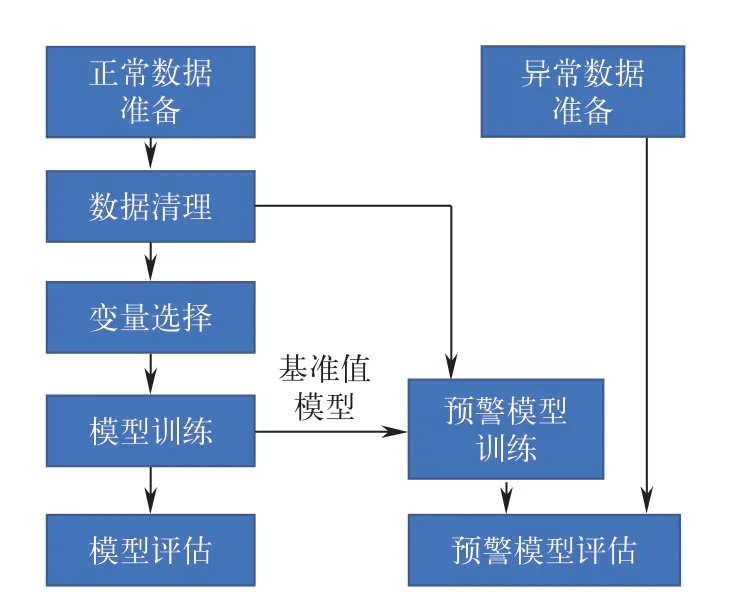

预警模型建模流程如图3所示。首先建模人员根据预警的目标参数,准备好正常数据和异常数据数据集,然后用户需要对数据进行清理,然后用户可以根据机理挑选输入变量或者使用建模工具提供的敏感度分析算法进行变量的选择,最后就可以进行模型的训练和模型的评估,从而得到基准值模型。

图3 预警建模流程

用户可以开展预警模型的训练,预警模型训练可以接收基准值模型,并进行异常模式的配置和参数的自动推荐。预警模型的评估需要异常数据,当实际中的异常数据不足时,建模人员可以根据机理生成仿真的故障数据集,用于预警模型的验证。

为了降低运行人员的使用门槛,本文研发的专家建模平台中提供了一套低代码的智能预警模型建模工具。

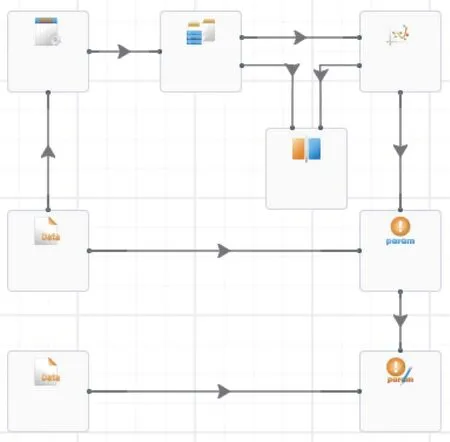

智能预警模型建模工具围绕数据清理、特征提取、特征选择和模型训练等数据建模的各个环节,提供大量算法,在提高模型质量的同时,降低了对用户数据建模经验的需求。同时提供一套图形化的建模开发环境,所有算法均可通过拖拽的方式进行调用,通过连线的方式进行数据的传递,极大地降低了用户的使用门槛。该建模工具训练得到的模型可以直接送入专家知识库中进行存储,供模型运行平台进行使用。一个使用该工具进行的动态基准值预警模型的建模流程如图4所示。

图4 拖拽式的预警建模界面

4 模型管理运行平台设计与开发

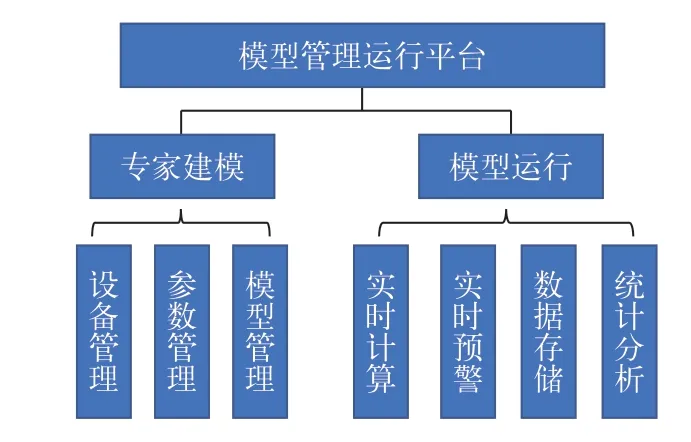

模型管理运行平台是整个智能监盘系统的核心,它由专家建模平台、模型运行平台和历史数据库三大部分组成,其中专家建模平台和模型建模平台的主要功能如图5所示。专家建模平台使用专家知识库对智能监盘系统中所有设备、参数和各类模型的高效组织与管理,它提供了可视化的知识管理功能,包括设备管理、参数管理和模型管理功能,模型管理模块使用数据建模工具,可以从历史数据库中直接抽取数据,进行模型训练和评估,并将模型存入专家知识库中。

图5 模型管理运行平台功能框图

模型运行平台可以利用知识库中的所有模型,对实时数据进行分析和处理,为人机交互系统提供数据支撑。实时数据进入模型运行平台后,将首先进行实时计算,其关键技术在于海量模型的高效运行,本文通过模型的依赖关系解析和多进程并行加速实现。实时预警模块将对模型实时计算的结果进行处理,提取处于预警状态的模型,获得预警信息。模型的计算结果通过中转服务器送入DCS,供操作员站画面直接组态使用。此外,模型的计算结果和实时预警信息都将存储数据库中。

5 预警模型的训练与实际应用

依据本文提出的智能预警方法和开发的专家建模平台,可以非常方便地建立覆盖机组各类异常的预警模型。本节以某泵的性能预警模型和定冷水箱泄露预警模型为例进行介绍。

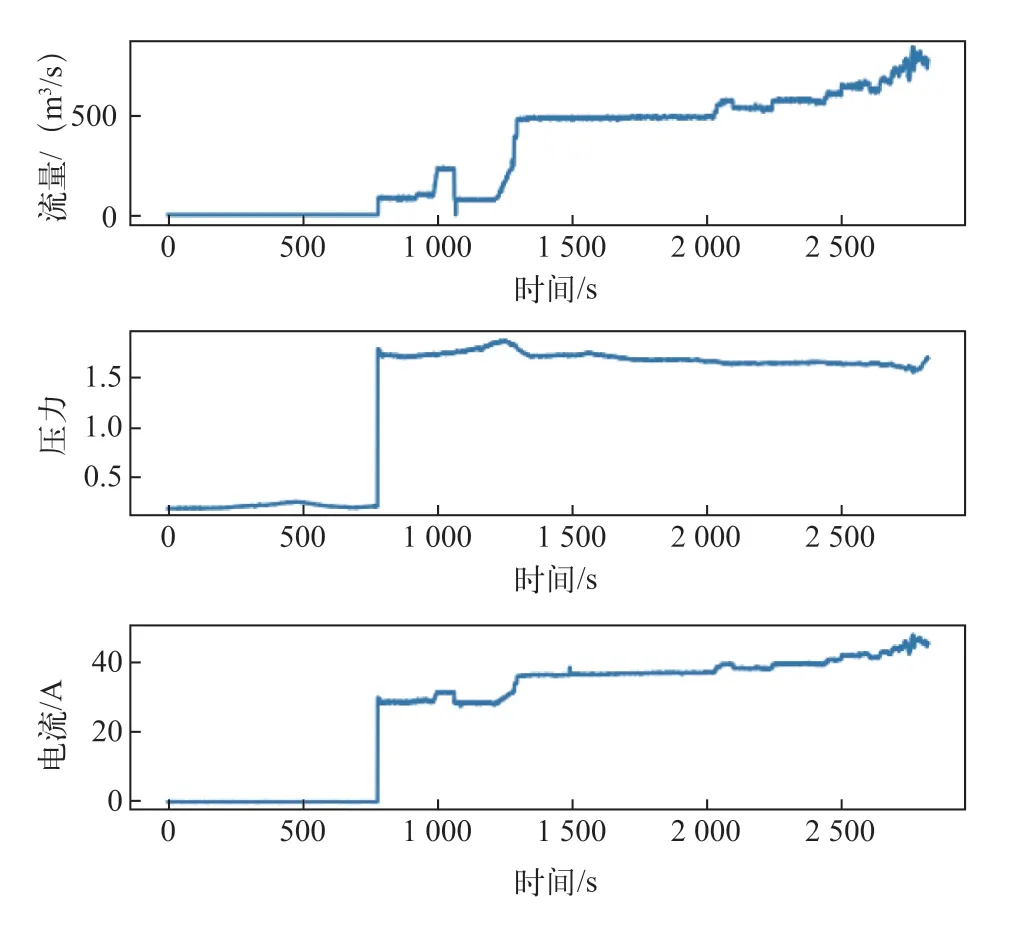

根据泵的运行特征机理知识,泵的流量、压差和电流之间存在相关关系,据此本文提取了泵一段时间的正常的运行数据进行该泵的运行特性预警模型训练,泵在正常时间段内的运行数据如图6所示。

图6 某泵的运行数据

依据建模流程搭建预警模型的训练流程。首先进行泵运行特性模型的训练,采用泵的流量和出口压力为输入,以泵功率的电流为输出,由于参数间的相关关系明显,采用2次多项次进行模型的训练,使用70%的数据作为训练,30%的数据作为测试数据。得到模型的R2=0.9994,MAE=0.302,MSE=0.164,模型的精度优良。由模型的测试误差随电流的分布可以看到99%以上点的误差都在2A以内,所有误差都在3A以内。

据此,根据前文提出的预警方法,建立电流的预警模型,其中预警参数为参数,基准值为训练得到的模型,预警模型为偏差过大,系统推荐预警限值为3A。

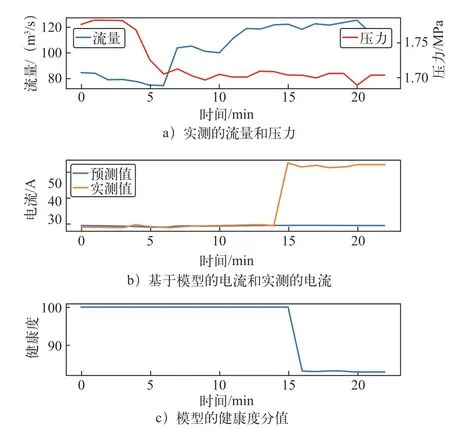

该模型成功预警了某次短路导致的电流异常增大故障,效果如图7所示。从图7a)可以发现,泵流量略有上升,出口压力略有下降,电流应总体保持不变,而图7b)中实测的电流在后半段有异常抬升现象,但仍未达到DCS报警限值。由于其偏差超过动态预警限值,预警模型迅速做出响应,通过降低健康度分值发出预警,及时帮助运行人员发现了该异常。

图7 基于模型的泵电流异常预警

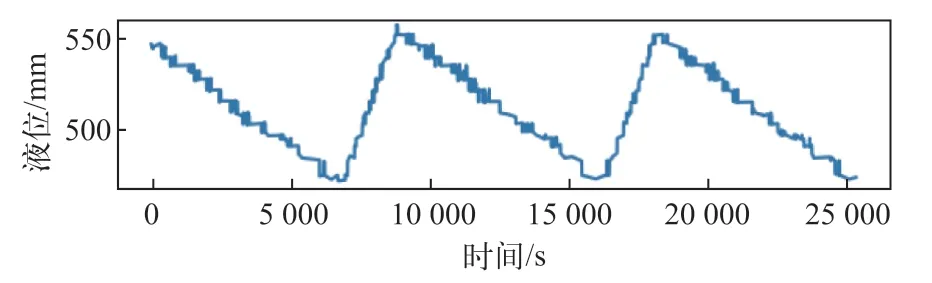

定冷水箱液位泄露预警建模是以机理为主的预警模型。根据机理对数据进行统计分析,定冷水箱液位均匀下降,约每2h补水一次,正常时的液位变化情况如图8所示。

图8 正常情况下定冷水箱液位变化

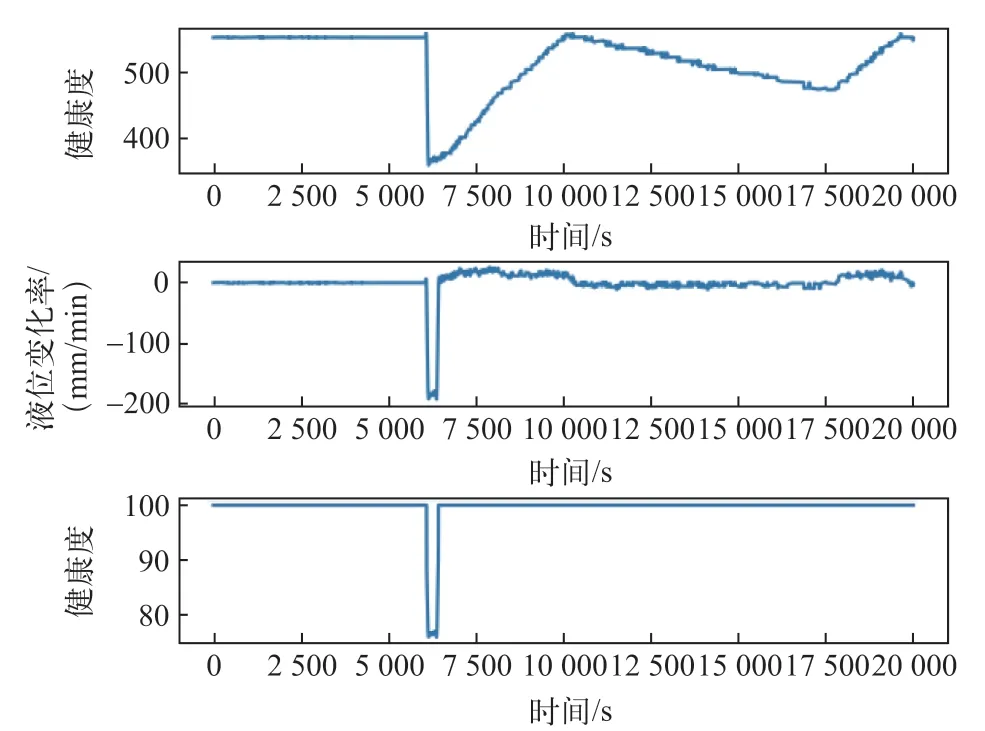

考虑流速变化等引起的参数波动,正常情况下,2分钟内,液位的平均下降速度不超过10 mm。当水箱出现泄露时,液位将迅速下降,基于本文提出的预警方法,预警模式采用突然变化,设定变化限值为15,完成了预警模型的建立。基于该模型捕获到某次液位突然下降事件如图9所示,在液位正常补水、液位下降等正常工况下,模型评分正常,当液位突然下降时,模型及时响应,成功发现该异常。

图9 基于模型的水箱泄露异常预警

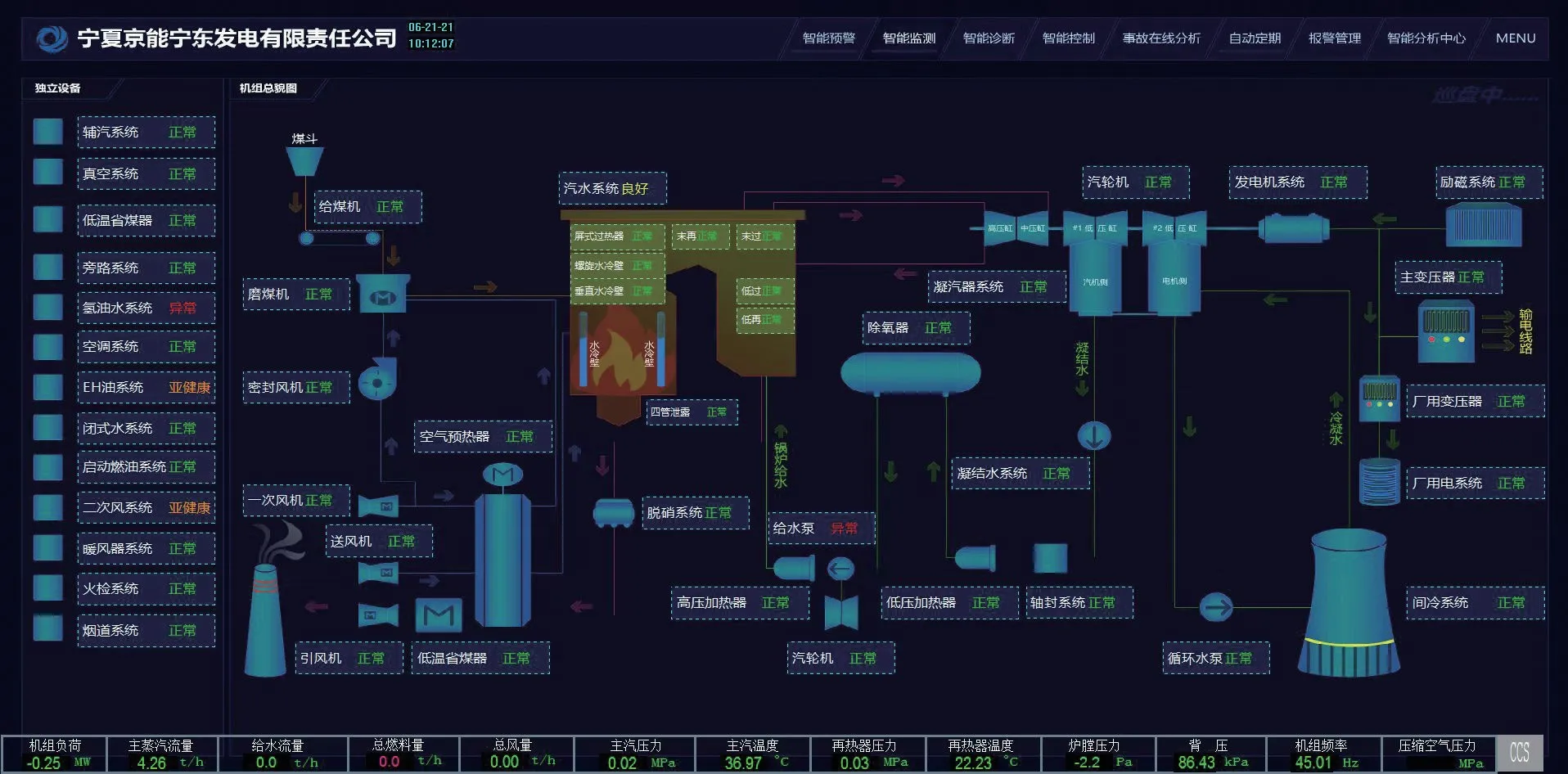

本文研发的DCS深度融合的智能监盘系统在国内某火电厂完成了上线实施。电厂团队利用专家建模平台,单台机组建立了数百个预警模型,实现了对监盘人员常见设备异常的全覆盖。所有模型运行结果直接送入DCS,融合在操作员站中,效果如图10所示。

图10 与DCS深度融合的智能监盘系统

系统在运行的前三个月中,成功发现了泵电流异常故障,磨煤机、一次风机、送风机的油温异常,引风机振动波动异常等问题。该系统切实发现一些平时发现不了的问题,极大地降低了运行人员的工作负荷,证明了本文相关研究成果的可行性和先进性。

6 结论

传统电厂主要依赖DCS管理,但是由于传统DCS参数众多、变化频率与幅度大,存在报警不及时、误报率高等问题。与DCS深度融合的智能监盘系统,将大数据技术应用到DCS控制系统中,让电厂生产管理更加智能,是该问题的有效解决方法。

本文针对智能监盘系统的各项关键技术进行研究,提出了与DCS深入融合的智能监盘系统的总体架构,提出了一种智能预警框架方法,实现了机理和大数据技术在该框架下的融合,并据此开发了一套低门槛的模型管理与运行平台,电厂团队可以利用该平台完成所有预警模型的训练与上线工作,后续还可以自行进行模型的维护和扩展工作。本文研发的系统在某电厂的实际应用效果表明,智能监盘系统可以切实发现一些人员平时发现不了的问题,降低人员的工作负荷。本文的研究成果在行业内有很好的推广性和借鉴意义。

智能预警是智能监盘的重要组成部分,下一步,作者将进一步聚焦于智能控制,提供开放式的控制模型建模功能,实现大数据、人工智能技术在运行控制中的应用,进一步降低人员工作负荷,扩展智能监盘系统的应用场景,走向少人监盘直至无人监盘。