煤化工项目管廊蒸汽管线自然补偿器设置研究

2022-08-17唐智亮

唐智亮

(北京石油化工工程有限公司,北京 100107)

0 引言

随着煤化工项目的规模化、集成化和深加工化,大型煤化工厂均实现了从块煤到聚烯烃塑料生产的全过程,因此煤化工厂各个生产装置单元更加多元化、复杂化,装置占地面积也越来越大[1]。在煤化工生产工艺中,外管廊更加复杂,通常具有物料管线多、管线密、管廊宽度高和层数多等特点,有的管廊高度达到了12 m以上,达到了5层。蒸汽输送量和管径也越来越大。要求设计人员在全厂外管廊设计前进行一个全局的规划,例如:各个压力等级蒸汽的走向、自然补偿器的位置和几何尺寸等。本文以某大型煤化工项目为例,通过计算和工程设计实例,分析了蒸汽管线的自然补偿器设计、设置和固定点等。

1 蒸汽管线路径和自然补偿规划

在工程详细设计中,为了配合现场施工进度,需要合理安排各个专业的出图顺序。管廊土建和钢结构作为较早开始施工的部分,需要尽早开始设计。

蒸汽管线作为管廊温度最高的管线,需要设置大量的自然补偿器来释放管道二次热应力。自然补偿器两端通常是固定支架,其作为结构条件的控制性因素,需及时准确规划。然而,设计开始阶段,不能提供蒸汽管道应力分析条件,很难判断蒸汽管道布置的合理性。这就要求管道专业人员根据项目经验结合计算,在设计初期对全厂外管廊上管线的排布进行规划,合理设置固定点,以便提出准确的结构条件[2]。

2 煤化工厂蒸汽等级、参数及管道材质

煤化工厂区通常有5种不同压力等级和用途的蒸汽,S1高压蒸汽、S2中压蒸汽主要作为动力蒸汽使用,S3次中压蒸汽、S4低压蒸汽、S5低低压蒸汽主要作为工艺物料的加热、管线伴热、冬季采暖等热源使用。各蒸汽等级、参数及管道材质见表1。

表1 蒸汽等级、参数及管道材质

3 全厂外管廊蒸汽管线自然补偿设计

以S1高压蒸汽管道、S5低低压蒸汽管道为例,对管廊中最常见的π型自然补偿器进行柔性分析。图1为两端固定、无变径,中间通过π型自然补偿器来吸收热胀的管道模型。

图1 π型自然补偿器示意图

3.1 DN400、S1高压蒸汽管道实例核算

S1高压蒸汽管道对应图1中的参数如下:U=60 m;A=27.2 m;B=7.5 m;C=5.6 m;H=1.5 m。

S1蒸汽管道设计参数如下:设计温度545 ℃;设计压力11.13 MPa;管道安装温度20 ℃;管道外径406 mm;管道内径354 mm;管道壁厚26 mm;α为钢材线膨胀系数,α=1.24×10-5mm/(mm·℃);[σ]c为钢材在20 ℃的基本许用应力,[σ]c=147 MPa;[σ]h为钢材在545 ℃的基本许用应力,[σ]h=96.6 MPa;Ea为钢材的弹性模量,当温度为20 ℃时,Ea=2.18×105MPa;当温度为545 ℃时,Ea=1.75×105MPa。

3.2 S1高压蒸汽管道最大伸缩量核算

根据温度和线性膨胀系数确定蒸汽管道的π弯立管下部弯头处最大伸缩量。考虑到钢管变形不易太大和管托长度的限制,最大伸缩量不得超过250 mm。可根据式(1)计算管道最大伸缩量:

ΔL=α·A·ΔT

(1)

式中:ΔL为管道最大伸缩量,mm;A为固定支架到π弯处立管长度,mm;ΔT为温差,℃。

表1中的数据根据式(1)可计算出模型中S1蒸汽管道的管道最大伸缩量为:ΔL=177 mm。计算结果满足最大伸缩量不得超过250 mm的要求。

3.3 S1高压蒸汽管道柔性分析

ASME B31.1—2020中提到了判断管道柔性的简便方法,如果能满足式(2),则可近似认为管道柔性足够好,不需要通过CAESARⅡ等软件复验[3]。

(2)

DN400、S1高压蒸汽管道按照式(2)计算,不等号左边的结果数值为489.5;不等号右边的计算结果数值为198.4。

根据上述计算结果,S1蒸汽管线在设定的计算值下,不能满足式(2)的要求,需要用CAESARⅡ来复验该管道的柔性。

3.4 DN300、S5低低压蒸汽管道实例核算

S5低低压蒸汽管道对应图1中的参数如下:U=80 m;A=37.2 m;B=7.5 m;C=5.6 m;H=1.5 m。

S5蒸汽管道设计参数如下:设计温度218 ℃;设计压力0.8 MPa;管道安装温度20 ℃;管道外径323.9 mm;管道内径307.14 mm;管道壁厚8.38 mm;α=1.234×10-5mm/(mm·℃);[σ]c=130 MPa;[σ]h为钢材在218 ℃的基本许用应力,[σ]h=118 MPa;当温度为20 ℃时,Ea=1.92×105MPa;当温度为218 ℃时,Ea=1.85×105MPa。

3.5 S5低低压蒸汽管道最大伸缩量核算

根据式(1)可计算出S5蒸汽管道的最大伸缩量ΔL为91 mm,满足最大伸缩量不得超过250 mm的要求。

3.6 S5低低压蒸汽管道柔性分析

DN300、S5低低压蒸汽管道公式(2)不等号左边的计算结果数值为195.4;不等号右边的计算结果数值为208。

根据上述计算结果,S5蒸汽管线在设定的计算值下,能满足式(2)的要求。

4 蒸汽管道自然补偿器校核

CAESAR Ⅱ软件能计算多种工况下的管道应力,主要着重于计算管道在自重等持续荷载、管道内压、热胀冷缩等状态下产生的应力。其中,一次应力包括内压和持续荷载,用极限分析法校核;二次应力主要指管道在热态工况形变受约束产生的力,用控制冷热工况循环量和验算是否在许用应力范围内的方法进行校核[5]。

4.1 S1蒸汽管道一次应力校核

根据ASME B31.1—2020,管道在热态使用工况下,在管道内压作用下产生的环向应力应小于热态许用应力;管道在自重、内压和其他持续荷载所产生的纵向应力合力应小于热态许用应力。

根据表1中S1蒸汽管道的数据在CAESARⅡ软件中建模,如图2所示。

图2 S1蒸汽管道CAESAR Ⅱ模型示意图

S1蒸汽管道在内压、自重和管道支吊架作用下,一次应力的最大值见表2。

表2 S1蒸汽管道一次应力作用下的最大应力 MPa

CAESAR Ⅱ软件显示,S1蒸汽管道在工作状态下的许用应力为117 MPa,根据表2的计算结果可知,管道一次应力作用下的最大应力值为98.3 MPa,在169号节点处,小于其许用应力,所以S1蒸汽管线一次应力校核符合要求。

4.2 S1蒸汽管道二次应力校核

S1蒸汽管道在热态条件下,二次应力的最大值见表3。

表3 S1蒸汽管道二次应力作用下的最大应力 MPa

CAESAR Ⅱ软件显示,S1蒸汽管道在热态下的许用应力为277 MPa,根据表3的计算结果可知,管道二次应力作用下的最大应力为249.7 MPa,在170号节点处,小于其许用应力,所以S1蒸汽管线二次应力校核符合要求。

4.3 S5蒸汽管道一次应力校核

根据表1中S5蒸汽管道的数据在CAESAR Ⅱ软件中建模,如图3所示。

图3 S5蒸汽管道CAESAR Ⅱ模型示意图

S5蒸汽管道在内压、自重和管道支吊架作用下,一次应力的最大值见表4。

表4 S5蒸汽管道一次应力作用下的最大应力 MPa

CAESAR Ⅱ软件显示,S5蒸汽管道在工作状态下的许用应力为136 MPa,根据表4的计算结果可知,管道一次应力作用下的最大应力为41.4 MPa,在340号节点处,小于其许用应力,所以S5蒸汽管线一次应力校核符合要求。

4.4 S5蒸汽管道二次应力校核

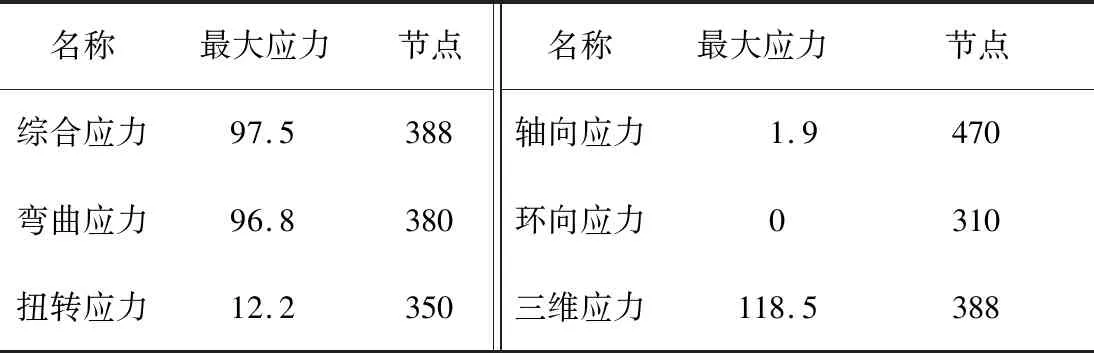

S5蒸汽管道在热态条件下,二次应力的最大值见表5。

表5 S5蒸汽管道二次应力作用下的最大应力 MPa

CAESAR Ⅱ软件显示,S5蒸汽管道在热态下的许用应力为206.3 MPa,根据表5的计算结果可知,管道二次应力作用下的最大应力为118.5 MPa,在388号节点处,小于其许用应力,所以S5蒸汽管线二次应力校核符合要求。

4.5 其余蒸汽管道校核情况

根据上述方法,S2中压蒸汽管道、S3次中压蒸汽管道、S4低压蒸汽管道在使用表1的数据以及S5蒸汽管道在CAESAR Ⅱ软件中建模的数据进行校核后,均能满足管线自然补偿及一次应力、二次应力的要求。

5 结论

结合工程实例对蒸汽管线的自然补偿器和固定点进行了设计和设置,计算结果表明:采用ASME B31.1—2020中的式(2)对S1高压蒸汽管道和S5低低压蒸汽管道进行柔性分析,S1高压蒸汽管道不满足计算要求,S5低低压蒸汽管道满足计算要求。但相同数据采用CAESAR Ⅱ软件进行校验,结果满足柔性分析要求。这说明在使用ASME B31.1—2020式(2)对管道柔性分析时,得到的是一个保守结果,不能直接应用在工程实际中。

对于不同压力等级的蒸汽管道,在全厂外管廊上排布采用π型自然补偿器时,其固定点间距可参照下列数据:S1高压蒸汽管道固定点间距为60 m,自然补偿器长宽高尺寸为7.5 m×5.6 m×1.5 m;S5低低压蒸汽管道固定点间距为80 m,自然补偿器长宽高尺寸为7.5 m×5.6 m×1.5 m;S2中压蒸汽管道、S3次中压蒸汽管道、S4低压蒸汽管道可参照S5低低压蒸汽管道。采用上述设置,对蒸汽管道最大伸缩量和管道柔性进行分析,均能满足工程实际要求。