里伍铜矿采空区分级评价及治理方案研究

2022-08-17阳德华龚永超张先泽张芫涛

阳德华,龚永超,张先泽,张芫涛

(1.四川里伍铜业股份有限公司, 四川 甘孜州 626200; 2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

0 引言

对于采用空场法尤其是全面法房柱法等的矿山,空场的处理尤为重要,处理不及时或处理不到位,井下采空区面积达到临界值时,则会导致采空区的大规模冒落、地压冲击等灾害,对人员作业安全造成严重威胁,导致财产损失。对于空场法产生的空区,除了少数特殊空场可以用永久性矿柱支撑外,其余采空区都需要进行处理并消除空区。但我国许多空场法矿山由于管理混乱、空区年代久远等原因,导致存在大量采空区并未采取合理措施进行处理,严重威胁矿山的安全生产,甚至威胁到矿区的生态环境安全。由此可见,如何根据矿山现有条件及空区分布特点研究安全可行、经济合理、简单适用的空区处理技术不仅对矿山安全生产具有重大意义,同时对改善生态环境同样重要,具有重大经济及社会意义[1]。

总结目前国内外采空区处理的方法及经验,总的来说可以将空区处理方法分为充填和崩落两种,而基于这两种处理方法又可以细分为“崩”、“充”、“封”、“撑”以及这几种方法联合处理等五类[2-3]。

“崩”指崩落法,将空区围岩崩落,再利用崩落的岩石充填采空区。其特点是:将空区围岩崩落,崩落的围岩既可以充填采区提供支撑,也可以作为缓冲保护垫层,从而避免采空区大面积不受控制的冒落引起冲击波等灾害。通过崩落围岩可以有效消除空区,从而避免了大面积空区导致的地压活动和局部地区地应力的过度集中,同时由于崩落法工艺简单、成本低且劳动效率高等特点,从而在国内外得到广泛应用[4-5]。

“充”指充填法,即应用充填材料将地下空区进行充填,从而限制其围岩的变形,一般是利用车辆或管道运输,充填材料一般选用废石或其他湿式充填料。由于充填法成本较高,其应用范围多为贵重、稀有金属以及高品位或易自燃的矿床开采,当地表严禁产生明显变形、围岩稳固性较差时也应选用充填法[6-8]。

“撑”指支撑法,即通过留设矿柱或者人为构筑永久矿柱用以支撑采空区稳定。支撑法在缓倾斜薄中厚以下矿体应用较多,要求地表允许冒落,围岩较稳固的矿体尤其是品位不高的贱矿体[9]。

“封”指通过将空区进行封闭并隔离的方法来处理井下空区。此方法工艺简单,处理成本低,适用于处理规模较小的孤立的矿体开采后形成的空 区,以及矿体两翼回采后的空区和需继续回采的大矿体上部的空区[10]。

“联合”指联合法,即通过同时应用“崩”、“充”、“封”、“撑”中的几种方法来处理空区,这样可以克服单一方法的局限,同时具有各种方法的优点,应用灵活、成本可控、处理效果好。

综上所述,可得出如下几点结论。

(1)在选用不同的空区处理方法时要根据其应用范围及其优缺点。崩落法虽然能快速及时地处理空区,且其工艺简单,劳动效率高,但处理小埋深矿体以及厚大矿体的采空区时,会容易导致地表的沉陷变形;而充填法虽然能够很好地充填空区限制顶板的位移变形,但其投资成本高,前期投入大,充填成本高,需要建设充填系统;而支撑法虽然能暂时稳固顶板,保证空区的稳定,但随着时间的推移,最终还是会导致空区围岩的形变塌陷,并不能永久避免顶板造成的冲击地压,且矿柱的留设会导致大量矿体的损失,而人工矿柱的构筑成本较高。

(2)联合法能够具备各种方法的长处,从而克服单一方法的局限性,应用前景广。

(3)空区处理要充分结合空区特点,其根本目的是保证生产安全,保护生态环境,同时最大限度地开发矿产资源,保证矿山的可持续发展。

1 里伍铜矿采空区现状

经过多年的生产开采,目前里伍铜矿已经开采至2420 m中段,现形成采空区约80万m2。通过多 年的采空区处理,目前2680 m中段以上已采用崩落围岩、阻波墙等形式处理完毕,通过崩落围岩既充填了采空区,又是一种卸压手段,缓和空区的应力集中,控制了矿山的地压,且崩落围岩可以形成一层缓冲岩石层,避免了大规模围岩崩落产生的冲击地压对巷道、人员以及设备的危害。重要运输巷道也通过构筑一定长度的挡墙,封闭空区,预防一旦围岩整体突然冒落时机械冲击与气浪冲击的危害。上述措施保证了2680 m中段及以上区域的安全,能有效防止上部采空区大面积塌落冲击波对下部中段生产作业的严重破坏,上部大规模采空区灾害已基本消除,实际生产过程中,由于上部空区的处理也提供了目前四期采矿作业的稳定。

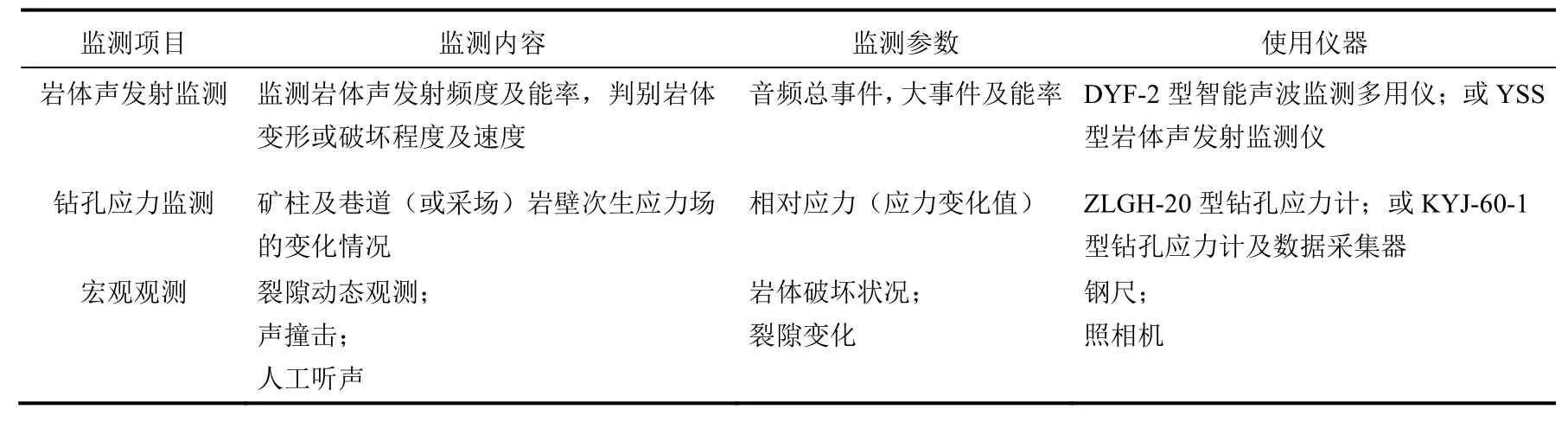

矿山为确保各中段无较大安全隐患,在各未进行空区处理中段均布置了相应的地压监测点,通过监测点声发射时间发生频率判定岩体垮塌情况。具体的监测措施见表1。

从监测内容,里伍铜矿对岩层顶板、空区矿柱、地表岩体等区域均做了相应的监测。结合多年的监测结果可知,目前里伍铜矿所布置的岩体声发射检测点其大部分发射参数较小,仅在小部分位置值较大,在现有条件下,所测区域并未发生明显的岩体声发射,无较大的岩层移动、坍塌情况发生;在现有的应力计监测点中,大部分应力计显示为未受压状态,局部区域存在受压情况,但所受压力较小。表明目前所测区域矿柱、重要巷道岩壁处于暂时稳定状态,无较大安全隐患。

表1 里伍铜矿地压监测项目和内容

结合现场对各中段的勘查情况,可以看出,地压监测的数据与实际情况相符,局部区域存在垮塌、冒落的情况。整体而言,里伍铜矿2680 m中段以下区域空区群属于暂时稳定阶段,但由于存放时间较长,四期工程生产深入,后续空区群的存 在失稳破坏的情况将加剧,需及时分析,及时加强治理。

2 2680~2580 m中段空区稳定性分级

结合国内外实践经验,考虑里伍铜矿的实际情况,选用综合评价法进行采空区的稳定性分级,通过将建立的关系矩阵与模糊理论相互结合,最终依据数据所得权重判定采空区的稳定性。

地下矿山中采空区赋存环境复杂,其稳定性受多方面因素的共同影响。仅对单一因素进行考虑,易造成评价结果出现较大偏差。综合国内外研究成果,结合里伍铜矿现有地质资料及国内外类似矿山情况,选用岩石的单轴抗压强度、顶板暴露面积、岩石单轴抗压强度与最大初始应力比值、最大主应力方向与顶板方位关系、结构面间距、结构面产状与顶板方位关系、地下水、矿柱状况8个影响因素共同进行采空区稳定性分级。

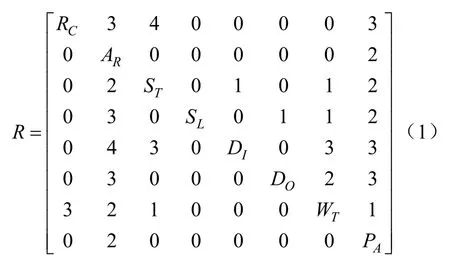

各采空区影响因素依次列入关系矩阵对角线的位置,建立采空区稳定性分级的关系矩阵,具体见式(1)。式(1)中结构面状态因素包含的次级因素有2个,即结构面间距与产状;原岩应力状态包含的次级因素分别为单轴抗压强度和最大初始应力比值及最大主应力与采场顶板方位关系;最后组成的关系矩阵式里总共有64个因素,主要因素有8个,相互作用的因素有56个。

式中,RC为岩石的单轴抗压强度影响因素;AR为顶板暴露面积影响因素;ST为岩石单轴抗压强度与最大初始应力比值;SL为最大主应力方向与顶板方位关系影响因素;DI为结构面间距影响因素;DO为结构面产状与顶板方位关系影响因素;WT为地下水影响因素;PA为矿柱状况影响因素。

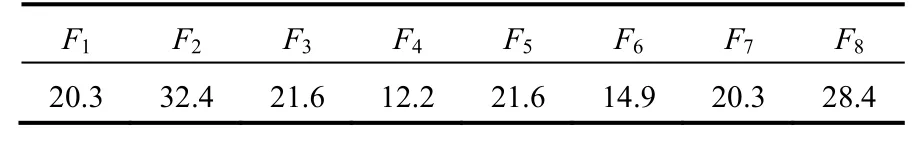

由上式中各因素的影响关系可计算出各采空区影响因素的活动性指数。通过计算,最终各主要影响因素的活动性指数见表2。

表2 采空区稳定性影响因素活动性指数值/%

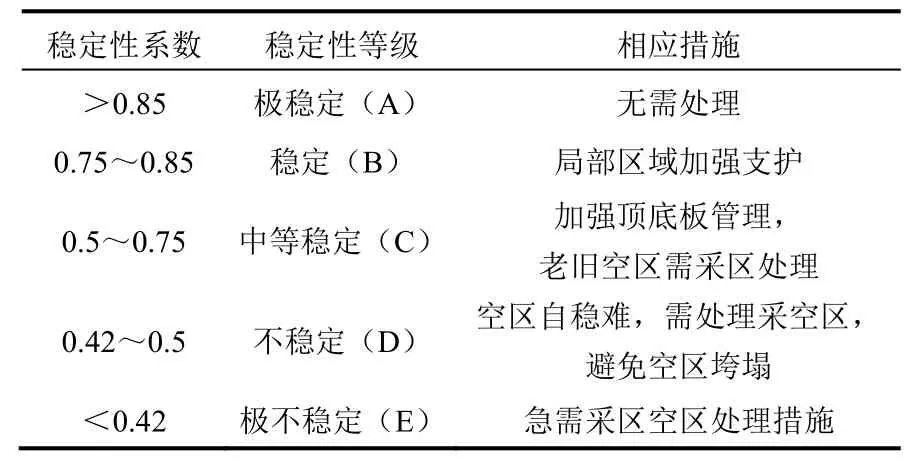

根据各个影响因素活动性指数的大小及国内外类似矿山的取值方法,结合矿山实际情况,最终可得到各采空区稳定性因素的隶属度值。在进行采空区稳定性分级时把各影响因素隶属度值放入关系矩阵中共同进行计算,即将各影响因素的活动性指数与其相对应的隶属度值进行乘积并累加,其累加值结果即为采空区稳定性系数。根据表3的分级方案,结合稳定性系数的计算结果,可对里伍铜矿各个中段的稳定性进行相应的分级,从而判断出里伍铜矿各中段的稳定性情况,进而为后续的治理方案提供数据支持。

表3 采空区稳定性分级方案

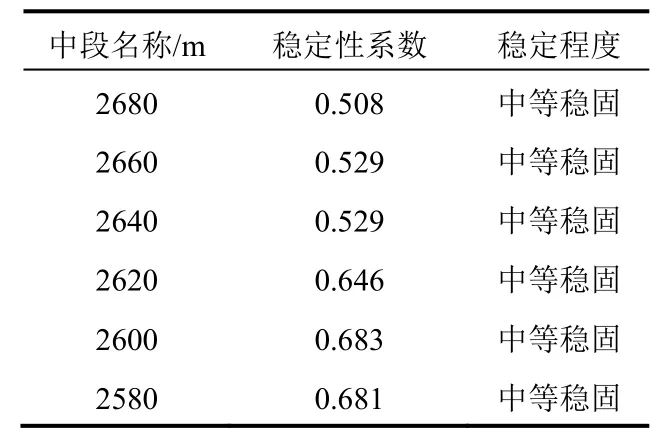

里伍铜矿2680~2580 m中段的采空区稳定性分级情况见表4。

表4 各中段采空区稳定性系数计算结果

通过上述计算结果可以看出,里伍铜矿2680 m及以下中段的采空区均属于中等稳固状态,根据所计算的稳定性系数亦可看出,2680~2640 m中段稳定性系数值较低,因此,该中段区域会形成时间较长的老旧空区,局部区域会存在垮塌、冒落的情况发生。而2620~2580 m中段,采空区稳定系数相对较高,加之空区形成时间相较上部区域时间较短,目前仍处于稳定状态,但需要加强地压监测,避免矿柱、顶板破坏而导致冒落情况的发生。

3 采空区治理研究

基于2680~2640 m采空区现状调查结果和空区分级评价结论,结合采空区处理方法的选择原则,确定2680~2580 m中段采空区治理方案。

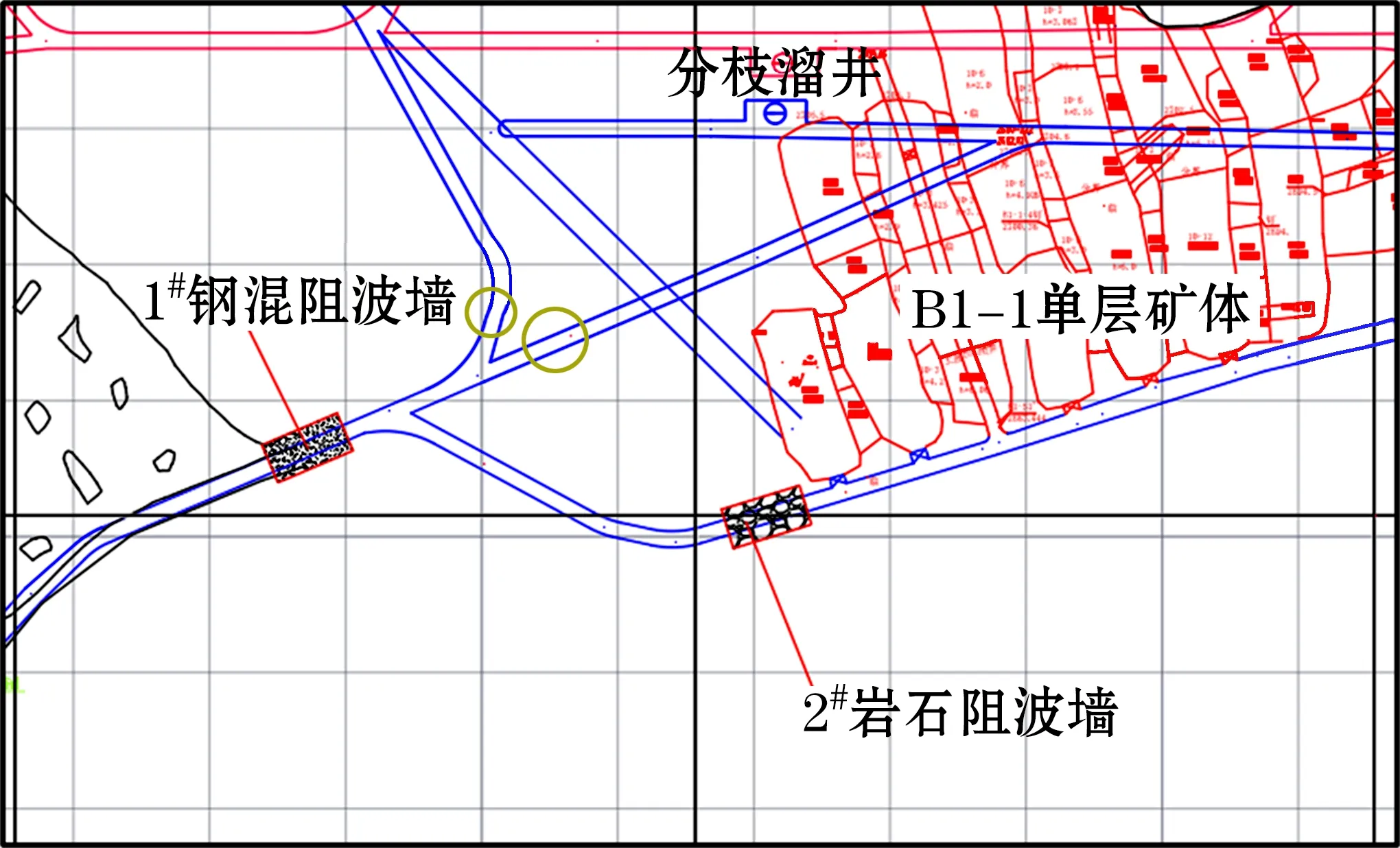

2680 m中段:现存采空区面积约90 056 m2,B2矿体岩石局部不稳固,空场面积较大,存在崩落风险。为避免较大冲击波,在B2矿体巷道与盲斜井相接的三岔口采用施工1#钢混阻波墙进行封堵。A2采空区已进行了大区条带崩落顶板隔离处理,现将与B1单层矿体与A2相连的巷道,采用2#岩石阻波墙处理,工程量为200 m3。工程布置如图1所示。

图1 2680 m中段空区部分处理工程布置

2660 m中段对A2空场进行1#岩石阻波墙处理,崩落工程量200 m3;B2矿体局部空场不稳固,为有效防止后续可能存在的冲击波影响,在B2空场运输平巷处采用1#钢筋混凝土阻波墙处理,工程量20 m3。

2640 m中段B2矿体中部施工1条大区条带崩落顶板隔离处理,西边由于靠近江郎沟地表,部分矿房已自然崩落接顶。A2矿体采用大区条带崩落顶板隔离处理。为防止冲击波影响,在A2矿体巷道采用1#岩石阻波墙处理,崩落工程量为200 m3,B2矿体巷道采用1#钢筋混凝土阻波墙,工程量为20 m3。

2620 m中段:采空区面积约40 177 m2,空区中等稳固,且形成时间相较于上部中段较短,综合考虑现场安全,对A2矿体相连中段运输大巷采用1#岩石阻波墙处理,以防控冲击波产生的危害,工程量为200 m3;B2矿体由于岩石局部不稳固,且考虑到上部中段出现过垮塌现象,为避免较大冲击波,故采用1#钢筋混凝土阻波墙,工程量为20 m3。

2600 m中段:采空区面积约35 719 m2,空区中等稳固,且形成时间相较于上部中段较短,综合考虑现场安全,对A2矿体相连中段运输大巷采用1#岩石阻波墙处理,以防控冲击波产生的危害,工程量为200 m3;B2矿体由于岩石局部不稳固,且考虑到上部中段出现过垮塌现象,为避免较大冲击波,故采用1#钢筋混凝土阻波墙,工程量为20 m3。

2580 m中段:采空区面积约32 763 m2,空区中等稳固,且形成时间相较于上部中段较短,综合考虑现场安全,对A2矿体相连中段运输大巷采用1#岩石阻波墙处理,以防控冲击波产生的危害,工程量为200 m3;B2矿体由于岩石局部不稳固,且考虑到上部中段出现过垮塌现象,为避免较大冲击波,故采用1#钢筋混凝土阻波墙,工程量为20 m3。

上述几个中段的B2矿体矿石品位较高,在充填系统未建设完成前,先采用钢筋混凝土阻波墙控制冲击波对人员的伤害,让采空区自然崩落,待后续充填系统建设完成后,可拆除钢筋混凝土阻波墙,改采用充填法控制空区,并完成相应矿柱的回采。

4 采空区治理方法总结

根据里伍铜矿采空区现状及当前采空区处理技术的水平,里伍铜矿采空区处理方法主要采取联合法。在充填系统未形成之前,主要的联合方法为“撑”+“封”和“封”+“崩”,即部分采场通过留设矿柱来支撑采场围岩从而控制地压,并且在采场入口处、人材井、运输大巷等地方分别采取不同措施进行封堵,采用“撑”+“封”联合方式处理空区。部分矿段由于采场稳定性不好,顶板已经出现冒落,预留的矿柱出现破裂,同一中段的采场容易形成贯通采空区群,存在采场顶板大面积坍塌风险。一般采用“封”+“崩”的方式处理这种情况可以取得较好效果。在主要运输人行巷道处采用阻波墙封堵,防止人员和设备受到空气冲击波伤害。在采场里面采用“大区条带式崩落顶板”或者“小区条带式崩落顶板”阻隔了上部大面积采空区和下部回采区域的联系,能有效防止上部采空区大面积塌落冲击波对下部中段生产作业的严重破坏。

由于2552 m以下深部矿体所受到的地压越来越大,采用充填法回采来控制地压是必然的一个趋势,故里伍铜矿需要建立一套充填系统来满足生产要求。并且为了解决里伍铜业公司尾砂堆存问题以及上部残留高品位矿柱回采问题,此套充填系统的建立可兼顾上部空区处理和残矿回采。在部分采场顶板已经出现严重坍塌的情况下,不具备残矿资源回采条件了,则可以利用该套充填系统将低强度的尾砂充填空区,既可以处理多余的尾砂,解决尾矿库堆存的问题,同时能够防止采场进一步坍塌。在具备残矿回采条件的采场,采用高强的充填体充填采空区,以保证残矿回采的安全性。