基于Flexsim仿真的辽宁制药企业生产物流精益化研究

2022-08-17梁庆宝初铭畅

梁庆宝,初铭畅

本刊核心层次论文

基于Flexsim仿真的辽宁制药企业生产物流精益化研究

梁庆宝,初铭畅

(辽宁工业大学 经济管理学院,辽宁 锦州 121001)

随着科学技术的不断发展,制造业存在库存积压、生产布局不合理等问题,需要对其生产物流进行精益化改进。本文通过文献阅读、考察法等研究方法,运用Flexsim仿真分析法,对辽宁制药企业生产物流存在的问题进行了分析,基于物流精益化理论,对存在的问题进行优化。通过研究分析指出,对辽宁制药企业生产物流进行精益化改进,能够降低成本、增加产量。通过本文的研究,能够为其他生产制造行业提供借鉴,为其生产物流方面的优化策略提供参考。

精益化;生产物流;Flexsim仿真;制药企业;辽宁

制造企业是辽宁经济一个不可或缺的组成部分,但同时也是影响环境和消耗能源的主要根源。所以,实现精益化生产方式对辽宁的可持续发展具有很重要的影响。在此背景下,生产企业在作业运行方面如果想要获取更大的竞争优势就必须进行物流精益化改进。只有这样,才能使整个物流过程最优化,实现使用尽可能低的成本获取尽可能高的效益,同时也能提高作业效率,缓解生产过程中存在的问题。

SAETTA和CALDARELLI通过对绿色生产物流的研究发现,对绿色生产物流进行精益化改进能够有效地贯彻绿色生产的思想[1]。SOUSA等人研究表明,通过使用精益化生产方法,实施与管理生产过程更加有效,公司整体效率得以提高[2]。赵晋阳等人发现,应用精益生产理论管理生产现场,不仅可以提升企业生产效率、提高产品质量,还可以提升企业品牌的影响力[3]。贾从通过Flexsim模拟,分析确定了车间具体的精益化策略[4]。HE和SHAO分析了现场管理在企业精益生产中的应用,通过现场管理的精益化改进,极大地提高了生产效率[5]。郭海慧等通过对精益物流持续改善的研究,认为应从供应计划、采购、生产以及仓储管理等方面进行精益化改进[6]。HOELLTALER和MEISTER认为,使用数字技术可以为克服精益生产的限制和减少生产过程中的浪费提供解决方案[7]。朱玉提出进行订单式生产,同时也分析了精益化改进对企业的积极作用[8]。张莹莹等对医药物流中心作业流程进行Flexsim仿真,结合具体企业,通过精益化改进提高了企业效率[9]。王珊珊等认为,通过推进精益生产管理,可以在企业内部形成一个不断改进的循环系统,它能够提升管理水平、减少决策时间,从而提高生产效率,增强企业竞争力[10]。李琦等人通过对生产线的优化仿真发现,改进后的生产线模型,能够提升生产效率,提高精益化水平[11]。张阳等人通过Flexsim仿真,结合相应的优化算法进行优化,达到了提高作业效率、平衡作业和降低人工成本的目的[12]。

国外学者主要研究了精益化改进对企业生产物流的影响,通过进行精益化改进,可以加快信息传输效率、提高公司整体生产效率。国内学者着重研究如何进行精益化改进来提高生产物流的运作效率。但国内外学者在研究过程中,没有深入研究生产物流整体与各部分之间以及内部与外部的关系,也没有对精益化改进方案从系统、整体的角度进行分析。所以,本文在国内外学者研究的基础上,从生产物流系统整体与部分相结合的角度,运用Flexsim仿真方法,对生产物流的流程进行建模仿真,并通过模型导出的数据进行定量分析,以此来确定具体可行的精益化改进方案。通过本文的研究,不仅可以为辽宁制药企业精益化改进提供些许参考,而且还能够为其他制造业发现问题、优化生产流程提供借鉴。

一、理论基础

(一)生产物流

生产物流是指在产品生产过程中,从原材料的采购、产品的加工,再到最终产品进入仓库这一整个的生产过程中,在各道生产工序之间不间断地移动、暂存、加工的物流活动。物流活动与整个生产过程紧密联系在一起,早就成为生产过程一个不可缺少的部分。

(二)精益生产

精益生产是通过对整个生产过程的质量管理、生产柔性、管理方式、库存控制等方面进行优化,使生产过程能更好地满足客户日益多样化的需求,并尽可能减少生产过程中一切多余且不创造任何价值的活动。它的目标就是准时生产、避免出现故障、消除一切浪费,向零库存方向发展。

(三)物流精益化

有关学者把JIT生产与精益化理论结合起来,运用到了物流生产领域中,从而形成了精益物流。

物流精益化是针对物流领域,根据精益化思想,对其作业流程存在的问题进行优化改进。精益物流是一种指导思想,物流精益化是在精益物流的指导下进行的,对物流作业流程进行改进的一种物流活动。对物流的精益化管理,是企业经营中一个必要的环节,是生产物流企业实现提高质量、加强管理和提升效率的重要手段。

(四)Flexsim仿真

1. Flexsim仿真概述

Flexsim是由美国开发的一款商业化离散事件的仿真软件。Flexsim把计算机三维图像处理技术、仿真技术、人工智能技术融为一体,服务于制造业、物流业等领域。随着经济的发展,Flexsim仿真系统已经越来越普及,而且已经被多个行业领域所使用,特别适用于制造业、运输业等与物流相关的领域。与其他仿真方法相比,Flexsim仿真以3D视图的模式呈现,能够更详细地模拟整个生产流程的作业情况,更简单方便,更容易理解。

2. Flexsim仿真步骤

(1)确定仿真的目标。在进行制造业生产物流系统仿真时,首先要明确仿真模型所要解决的问题,确定仿真的目标。

(2)抽象简化及系统分析。首先,分析生产物流流程,了解相应的基础信息,从而保证生产物流系统仿真模型的完整性和准确性;其次,简化和抽象所研究的生产物流系统,将关联性不强的或是无关的相关要素舍去,保留与研究相关的且主要的因素,使描述的系统更符合实际的生产物流系统。

(3)建立系统模型。根据对生产物流系统结构的分析,按照抽象简化的原则,在符合实际系统的前提下,建立生产物流系统仿真模型,并进行相关参数的设置。如果模型在运行过程中出现问题,需要根据问题产生的原因进行修正,是参数问题,需要修改参数;是模型问题,则需要对模型进行适当地调整。

二、制药企业生产物流仿真分析

(一)制药企业概况

制药企业基本上都是大型综合性现代企业,主要从事药品制剂以及医疗器材的研发、生产与销售。由于其高质量的产品、高标准的服务模式,使市场遍布全国,远销欧美等,涵盖了世界性的市场网络体系。不管是药物的研发、药品的生产、制剂的加工还是产品的包装,都是由专职部门来负责,这样,各环节、各产业之间就能够相互关联,信息共享,从而可以共同促进、协调发展。

辽宁制药企业有600余家,通过调研数据可以发现,制药企业近几年的收入呈现出增长缓慢的趋势,出现毛利率增长下降、经营业绩下滑、利润空间收紧等现象。

(二)Flexsim仿真模型建立与参数设定

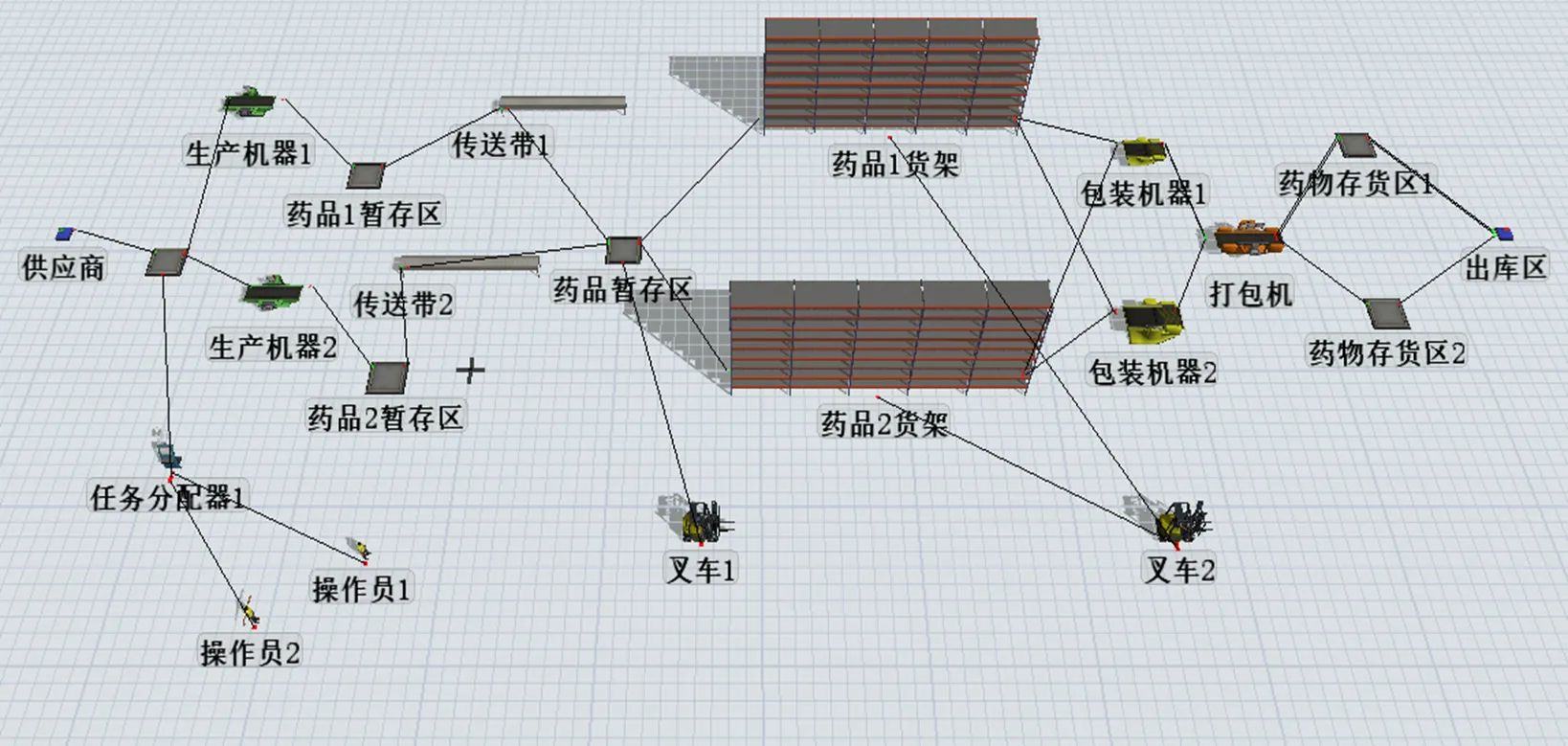

根据上述分析,通过考察部分制药企业生产物流实际状况,建立一个基于各种数据平均水平的制药企业Flexsim仿真模型,如图1所示。模型建立后,需要根据实际情况对相关参数进行设置。

1. 设置产品到达时间间隔。因为实际生产流程中的产品为匀速生产,所以将到达时间间隔设置为服从均匀正态分布normal(10,2,0)的函数,保证匀速生产相关产品。其中normal(10,2,0)第一位为均值,第二位为标准差,第三位为随机数流。

2. 设置药物暂存区最大容量。结合实际制药企业情况,将暂存区最大容量设置为3 000,并在临时实体流窗口勾选使用运输工具。对药物暂存区进行同样的设置。

3. 设置接收货物种类。因为制药企业生产的产品种类较多,所以需要将货物进行分类存放。建立一个全局表,设置为类型1与类型2的产品放入药品1货架,类型3与类型4的产品放入药品2货架,在药品暂存区的临时实体流窗口中的发送至端口选项中,选择查询全局表,使用新建立的全局表。

4. 设置加工时间。因为在实际生产物流流程中,每天都会对生产数据进行总结,所以可以将加工时间设置为1天,按每天工作8小时,即28 800s。根据生产流程中工人的工作状态,将操作员的装载时间和卸载时间分别设置为30s和20s。

(三)Flexsim仿真结果分析

1. 操作员1的空闲率为9.85%,而操作员2的空闲率为62.36%,说明员工工作分配不均,这就会造成人力资源的浪费。而且在这种情况下,操作员2对生产的产品质量把关不会引起重视,发现问题不能及时反馈,最终会造成产品质量不达标,反而增加生产成本。

2. 生产药品的生产机器1加工率为40.56%,生产机器2的加工率为31.28%,加工率相对较低。通过数据分析,结合实际情况可知,生产机器在生产过程中会存在产品生产停滞,或者因下道工序未能及时处理而导致生产的药品堵塞,缺乏一定的生产柔性,未能根据实际情况及时做出调整。

3. 药品1货架吞吐量为407,药品2货架吞吐量为411,说明其周转率相对较低。结合实际情况分析,周转率低,说明仓储的药品不能及时存放或取出,这样就会存在库存积压的情况。库存积压严重,不仅会阻碍整个生产流程的均衡生产,而且也会带来大量额外的库存成本支出。

综合上述分析可得,操作员利用不合理造成产品质量出现不合格的情况,生产机器加工率没有达到合理的水平导致生产活动不能够正常进行,货架周转率低使库存积压严重,这些问题都是生产系统的瓶颈问题。

图1 优化前制药企业生产流程仿真模型图

三、Flexsim仿真优化分析

(一)建立优化后的Flexsim仿真模型

根据上文分析模型中存在的问题,对制药企业生产物流的Flexsim仿真模型各个环节进行改进,并从系统整体的角度考虑其合理性之后,对制药企业生产物流的作业流程重新改进,改进后的仿真模型如图2所示。

图2 优化后制药企业生产流程仿真模型图

(二)相关参数设置

1. 设置货架最大容量。根据精益化思想,在生产过程中,要尽量实现零库存。而暂存区容量为3 000,每个货架就会存储1 500件货物。存储货物过多,导致库存积压严重,周转率低。为此,设置药品货架最大容量为1 000,同时增加药品3货架。

2. 设置操作员工作时间。要加强质量管理,需要从生产物流的流程中开始的地方进行规范作业。操作员工作分配不均,是造成产品存在质量问题的关键。为此,重新设定操作员的装载时间和卸载时间分别为20s和15s,提高操作员的作业效率。

3. 设置生产机器加工时间。由分析可知,生产机器加工率比较低,导致整个生产流程不能正常进行,影响了系统全局的工作效率。为此,将生产机器1、2的加工时间由默认的10分别变为5、7,提高其工作效率。

4. 在药品货架前增加节点,使叉车按照指定的路线运行,可以减少搬运时间,从而提高整个生产过程的柔性,使其更加灵活地进行物流作业。增加一名管理员,负责统筹内部物流活动的管理,并进行外部信息的输入以及其他活动的管理。

(三)优化仿真结果分析

1. 提高操作员的作业效率后,操作员1空闲率为19.42%,操作员2空闲率为18.67%。从表1数据对比发现,虽然操作员1空闲增加了,但是从整体上来看,工作分配更加均衡,这样就可以相互监督,能更好地进行产品质量的把控,对产品质量管理起到重要作用,达到生产精益化。

表1 操作员空闲率

优化前空闲率(%)优化后空闲率(%) 操作员19.8519.42 操作员262.3618.67

2. 对生产机器的加工时间重新设定之后,机器1加工率为67.76%,机器2加工率为67.33%。从表2数据的对比可以发现,生产机器的加工率得到了显著的提高。提高生产机器的工作效率,能够生产出更多种类且满足客户需要的产品。而且,增加节点之后,叉车搬运时间缩短,就不会使生产的产品造成积压,避免整条生产线运行出现问题。这样,就能使生产过程更加流畅,从而提高生产的精益化水平。

表2 生产机器加工率

优化前加工率(%)优化后加工率(%) 生产机器140.5667.76 生产机器231.2867.33

3. 将药品货架最大容量设置为1 000,药品1货架吞吐量为806,药品2货架吞吐量为435,药品3货架吞吐量为417。从表3数据对比发现,吞吐量与优化前相比明显提高,说明优化后周转率更高,货架上的货物存取频率增加,促进了货物的流通和更新。这样加强库存控制,提高货架上货物的周转率,既可以使前面的工序生产更加灵活,又可以使后面的货物得到及时处理,达到了精益化生产的效果。

表3 货架吞吐量

优化前吞吐量(件)优化后吞吐量(件) 药品1货架407806 药品2货架411435 药品3货架/417

4. 增加一名管理员,在生产物流内部,对生产流程进程统筹管理,协调各个工序的作业状态、作业内容、作业效率,能够使生产更合理,减少生产过程中的资源浪费,提高生产效率;在生产物流外部,管理员可以及时接收到客户的需求信息、当前市场状况、其他行业竞争优势、创新技术等有效信息,以便及时对内部生产的相关环节进行调节,使其更适应市场的需求。

通过分析可以得出,对制药企业生产物流的生产流程仿真模型,通过部分与整体相结合、内部与外部相结合的精益化改进方法优化后,可以提升整个生产物流的效率。

四、结论与启示

(一)结论

本文通过Flexsim仿真的方法,以更直观的3D视图模式,指出制药企业生产物流的流程运行过程中存在的问题,并通过模型运行导出的数据,得出产生问题的具体原因。然后通过精益化改进方法,对原有Flexsim仿真模型进行优化,通过数据分析发现,优化后的仿真模型有效提升了库存控制、质量管理、现场管理等方面的作业效率,解决了库存积压、产品质量缺陷、现场管理不科学等问题。而且通过协调各部分的作业,使整个生产过程更流畅,这有助于各种信息及时传递给相关部门,加强内外部的联系,达到了精益化改进的效果,所以改进方案可行。

(二)实践启示

本文研究所得结果可以对企业目前存在的问题提出具体的改进方案。通过可行的、可操作的措施来提高企业的生产效率,降低各方面的成本,减少因生产过程中的各种不确定性因素而带来的生产风险,从而增加企业实际收益,提高利润。具体的实践启示如下:

1. 加强对员工的专业培训,并进行实际操作的训练,以此来提高员工的工作效率。工作效率提高之后,产品的质量问题就会受到更多的关注,这样就能在员工之间形成相互监督的氛围,使员工形成良好的质量把控思想,最终提高产品质量。

2. 提高货架的周转率进行库存控制。按照订单所需数量进行适量的生产,及时存取货物,能够有效减少库存积压,避免在库产品滞留时间过久带来的额外成本。货架周转率的提高,不仅能提高货架的利用率,而且也可以避免货物长期储存导致过期或失效等不必要的损失。

3. 增加专业的管理人员,对生产流程内部与外部进行统筹管理。在内部,实时监督生产流程各个环节,并在必要时为员工提供帮助,同时统筹各环节的作业效率,使生产总体协调统一。在外部,加强与其他部门的联系,适时沟通协商有关工作,及时获取市场信息来指导生产。

这些研究结论,对于企业进行精益化改进都具有指导性意义,是具体可行的改进方案。通过对制药企业生产物流的精益化研究,可以进一步加强对其他生产制造类企业的研究,对比分析其中的相似与不同之处,以便其他生产制造行业可以借鉴这种精益化改进方法,有效处理自身存在的问题,提升企业竞争力。随着科技的快速发展,以后企业的精益化也会向着更加智能化的方向发展。

[1] SAETTA S, CALDARELLI V. Lean production as a tool for green production: the Green Foundry case study[J]. Procedia Manufacturing, 2020, 42(C): 498-502.

[2] SOUSA P, TERESO A, ALVES A, et al. Implementation of project management and lean production practices in a SME Portuguese innovation company[J]. Procedia Computer Science, 2018, 138: 867-874.

[3] 赵晋阳, 任小婧. 基于精益生产的生产现场改善[J]. 科技经济市场, 2018(10): 117-118.

[4] 贾从. 基于Flexsim模拟的装配车间流程优化[J]. 物流工程与管理, 2018, 40(7): 141-144.

[5] HE D L, SHAO L P. Application of site management in enterprise lean production[C]. Proceedings of 4th International Conference on Economy, Judicature, Administration and Humanitarian Projects, 2019: 728-732.

[6] 郭海慧, 刘森. 制造业如何有效落实精益物流[J]. 商场现代化, 2019(4): 49-50.

[7] HOELLTALER G, MEISTER F, BRAUNREUTHER S, et al. Function framework for describing digital technologies in the context of lean production[J]. Procedia CIRP, 2020, 88(C): 167-172.

[8] 朱玉. 制药企业中的精益生产[J]. 中国国际财经, 2017, (14): 13-14.

[9] 张莹莹, 鲜英子, 余可祺, 等. 基于Flexsim的医药物流中心作业流程优化研究[J]. 物流工程与管理, 2020, 42(8): 74-76+50.

[10] 王珊珊, 郭进利. 基于精益生产的制造业物流体系研究[J]. 物流科技, 2021, 44(5): 6-9.

[11] 李琦, 王伟锋, 刘春鹏, 等. 汽车轮胎压装生产线的物流仿真与优化[J]. 物流技术, 2019, 38(5): 122-126.

[12] 张阳, 马如意, 刘聪雨, 等. 快递集散中心分拣作业优化研究[J]. 工业工程与管理, 2018, 23(6): 95-100+124.

10.15916/j.issn1674-327x.2022.04.010

F273

A

1674-327X (2022)04-0039-05

2021-11-23

辽宁省社会科学规划基金重点项目(L20AJL001)

梁庆宝(1998-),男,山东日照人,硕士生。

初铭畅(1970-),女,山东文登人,教授。

(责任编辑:许伟丽)