基于转子结构优化的永磁同步电机噪声分析

2022-08-16纬湃汽车电子天津有限公司王秀锐

纬湃汽车电子(天津)有限公司 王秀锐 周 强

永磁同步电机(PMSM)作为新能源汽车三电产品的核心零部件之一,其产品性能决定了新能源汽车的市场竞争力。乘用车的舒适性要求电机在设计时尽可能地较小NVH噪声,提升电机NVH性能水平成为各个企业追求的共同目标,因此如何抑制电机噪声成为汽车零部件行业的热点问题。在永磁同步电机中,主要有电磁噪声、空气噪声和机械噪声。在风冷电机中,一般风扇的扇叶产生的空气噪声是其主要的噪声源。在水冷或油冷电机中,电机工作时产生的径向电磁力作用于定子和机壳,使其变形振动,对外辐射形成电磁噪声,电磁噪声是主要的噪声源。

提升电机NVH水平有多种方案,文献[1]通过优化转子隔磁桥设计使得电机噪声下降了23%,但降低了转子强度;文献[2]采用转子斜极的方式优化齿谐波噪声;文献[3]通过改变电机的极槽数来达到优化噪声,研究发现,电磁力最低力波阶数越高越有利于NVH。所有的这些设计都是为降低电机气隙的磁密波形畸变率来优化电机噪声。在实际工作中,应用到的额定功率为70kW、8极/48槽的永磁同步电机遇到了NVH不达标问题,本文以此问题作为研究对象,研究如何设计转子结构,在保证输出扭矩不变的前提下提升电机的NVH性能。

1 NVH不达标问题

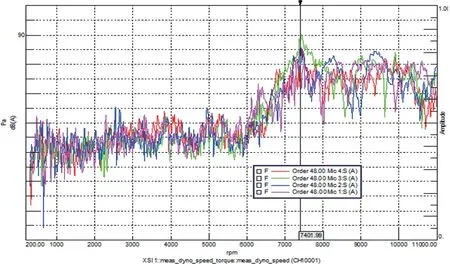

振动噪声分析。实验在单电机半消声室进行,在距离机壳表面一定距离布置左、上、右、前四个麦克风,在机壳表面布置振动传感器,通过LMS设备采集数据。通过分析数据发现:多个不同扭矩下,48阶噪声均在7300rpm左右,也就是5840Hz的频率点存在NVH噪声峰值,其中200Nm工况下噪声最大为90dBA(图1);同时可看出48阶壳体径向振动远大于其他两个方向(切向、轴向)的振动。

图1 200Nm 48阶近场噪声(10cm)声压级曲线

定子结构模态分析。实测定子0阶模态频率为5730Hz,与48阶振动噪声峰值频率5840Hz十分吻合,误差在2%以内;基于上述结果,可判断出48阶径向电磁力与定子0阶模态耦合,导致了NVH噪声峰值,进而使得NVH不达标。

2 理论与仿真分析

2.1 理论分析

定子绕组中通入三相正弦交流电产生定子旋转磁场,与转子永磁磁场相互作用,在气隙中会产生一系列的基波磁场和谐波磁场,这些磁场之间相互作用,在定子齿表面会产生随时间和空间变化的麦克斯韦力;麦克斯韦力的切向分量产生电磁转矩和转矩脉动,径向分量即径向电磁力波,该力波作用在定子铁心上,使得定子和机壳产生电磁振动并向外辐射噪声,这是电机产生电磁噪声的主要原因。

根据麦克斯韦方程组可知,PMSM定子齿部单位面积气隙的径向电磁力密度为:Pr(θ,t)=(Br2(θ,t)-Bt2(θ,t))/2μ0,其中,Pr(θ,t)为作用在定子齿部单位面积的径向电磁力密度;θ为空间角度;t为时间;μ0为真空磁导率,μ0=4π×10-7H/m;Br为径向气隙磁密;Bt为切向气隙磁密。

由于铁磁材料的磁导率远大于气隙中空气的磁导率,气隙中的磁力线近乎垂直于铁磁材料的表面,切向气隙磁密远远小于径向气隙磁密,所以忽略切向气隙磁密的影响,则径向电磁力密度可以简化为:Pr(θ,t)≈Br2(θ,t)/2μ0,PMSM的气隙中的磁密是由转子磁场和定子磁场相互作用产生的,其中转子产生的磁势谐波为:u=2m+1,其中m=0,1,2,3…定子产生的谐波为:v=6n+1,其中n=0,±1,,±2,±3…则二者相互作用产生的径向电磁力波的次数为:n=(u±v)×p,其中p为极对数,径向电磁力波对应的频率为:f=[(2m+1)±1]×f1,f1为基波频率。

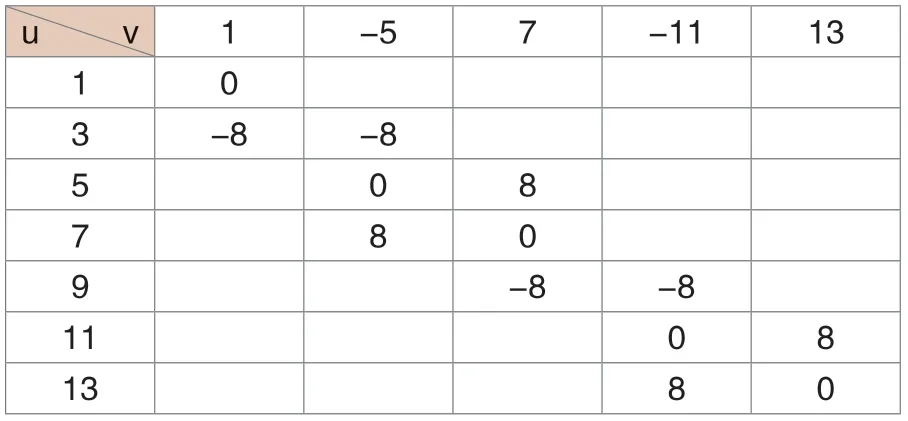

本文研究的PMSM为8极/48槽的电机,按照公式f=[(2m+1)±1]×f1计算可以得到径向电磁力波表(表1)。该电机主要存在2kp次电磁力波,其中v=-11/13次为定子一阶齿谐波,当其与转子的11/13次谐波相互作用时,二者空间极对数相等,合成后会产生0阶电磁力,对应的激励频率为12×f1,其中0阶电磁力对电机的振动噪声影响最大。当电机旋转速度为7300rpm时,11/13次谐波对应的0阶电磁力激励频率为12×f1=12×7300×4/60=5840Hz,与定子0阶模态5730Hz同频且同型,会产生强烈的共振噪声。

表1 电磁力波表

2.2 仿真分析

该永磁同步电机主要结构参数如下:转子极数8、定子槽数48、相数3、额定功率70kW、绕组8层Hair_pin、最大工作转速16000。在Maxwell中采用1/8模型,通过给定的7300rpm对应的电流及其电流角,在此基础上对一个电周期时间内的径向电磁力波进行仿真,在保证输出扭矩不变的前提下,尽量减小48阶噪声对应的12阶次径向电磁力。优化前,该永磁同步电机的转子是没有辅助槽的,本文计划在转子表面开矩形辅助槽,主要研究位置(0°、8°、16°、24°、34°、43°)、槽深(0.5mm、1mm、1.5mm、2mm)、槽宽(0.5mm、1mm、1.5mm、2mm、2.5mm、3mm)三个变量对径向电磁力的影响。

从表2仿真结果中可看出:当固定矩形辅助槽的大小为2mm×2mm时,在34°位置(方案5)48阶噪声对应的0阶电磁力最小、为2190N/mm2,比优化前的5100N/mm2下降了57%;在选定开槽位置为34°的基础上,固定矩形槽宽为2mm,研究槽深的影响:当选择1mm的槽深时(方案8)48阶噪声对应的0阶电磁力最小、为1800N/mm2,比优化前的5100N/mm2下降了64%;在选定开槽位置为34°、槽深为1mm的基础上,研究槽宽的影响:当选择2mm的槽深时(方案14)48阶噪声对应的0阶电磁力最小、为1800N/mm2,比优化前的5100N/mm2下降了64%。

表2 矩形槽结构参数及仿真结果

基于上述仿真结果,选择在34°位置、开2mm宽、1mm深的矩形辅助槽(方案8)作为最终方案。仿真出的优化前与优化后的输出扭矩如图2。通过对输出的平均扭矩进行对比,优化前平均扭矩为193.7Nm,优化后平均扭矩为195.4Nm,可看出该方案对平均输出扭矩影响不大。

图2 优化前与优化后的输出扭矩

2.3 实验验证

按照方案8进行转子样件加工,采用同样的布置方案在单电机半消声室台架进行实验验证,200Nm对应的48阶近场噪声声压级入图3。实验结果表明,48阶近场噪声在7300rpm时存在峰值,但已降为85dBA,比优化前下降了5dBA。

图3 200Nm对应的48阶近场噪声声压级

3 结语

本文基于永磁同步电机中一个典型的48阶噪声问题,首先结合台架测试和模态测试结果,得出了导致噪声峰值的根本原因:48阶径向电磁力与定子0阶模态的耦合问题;基于理论分析及仿真计算,在保证平均输出扭矩不变的前提下,优化了转子表面开槽的结构,使对应的电磁力下降了64%,加工样件并进行台架测试后,实测数据下降了5dBA,取得了较大的改善;但在实际的工程项目中,转子表面开辅助槽的大小及位置,还需从转子强度的角度出发综合考量。