正交试验优选循环流化床粉煤灰中氧化铝溶出工艺

2022-08-16李世春池君洲

李世春,池君洲

(国家能源集团煤炭伴生资源综合利用研究中心,内蒙古 鄂尔多斯 010300)

铝是人们现代生活中重要的金属材料。但国内的铝土矿资源一直处于较为匮乏的水平,并且随着国内铝工业的持续发展,铝土矿资源的消耗量在逐年增加,国内铝土矿资源相对匮乏的现状日趋严峻,因此寻求新的铝土矿替代资源已刻不容缓[1-4]。

粉煤灰一直是我国排放量最大的工业固体废弃物之一。据统计,在国内每燃烧1 t煤炭就会产生0.25~0.30 t的粉煤灰。粉煤灰的大量堆积必然会造成严重的环境问题。大量研究表明,粉煤灰中含有大量的硅、铝等元素,是一种综合利用价值较高的非铝土矿资源[5]。使用粉煤灰提取氧化铝,既可以解决粉煤灰严重污染环境的问题,又可以缓解我国铝土矿资源匮乏的现状[6]。

目前从粉煤灰中提取氧化铝主要有碱法、酸法和酸碱联合法三种方法,其中酸法主要有硫酸法和盐酸法等[7-11]。盐酸法提取氧化铝具有工艺流程短、减量化、能耗低的优点[11]。

循环硫化床(CFB)粉煤灰是低热值煤在循环流化床锅炉中以850~950℃燃烧生成的灰渣。与传统的煤粉炉(PC)粉煤灰相比,循环流化床粉煤灰属于中温燃烧粉煤灰,灰中氧化铝主要以偏高岭石和活性氧化铝单体存在,这更有利于灰中铝的酸溶[12]。本文以循环流化床粉煤灰为研究对象,采用盐酸溶出氧化铝,研究了固液质量比、溶出时间、溶出温度、搅拌速率对氧化铝溶出率的影响,并采用正交试验方法,优选出了氧化铝溶出的最佳工艺条件,为粉煤灰的资源化综合利用提供技术参考。

1 实 验

1.1 原料及设备

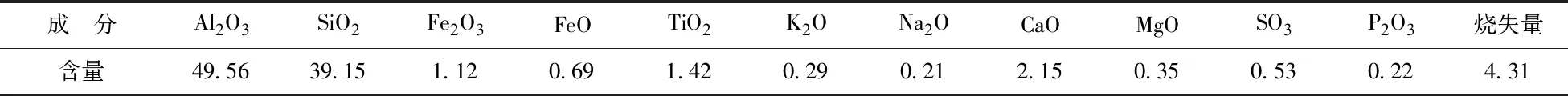

原料为粉煤灰、盐酸。盐酸为分析纯,质量浓度为23%;粉煤灰采用内蒙古准格尔矿区循环流化床粉煤灰,主要化学成分见表1,XRD图谱见图1。由图1可以看出,粉煤灰中主要物相组成为无定形偏高岭石,含有少量的莫来石、锐钛矿和石英。

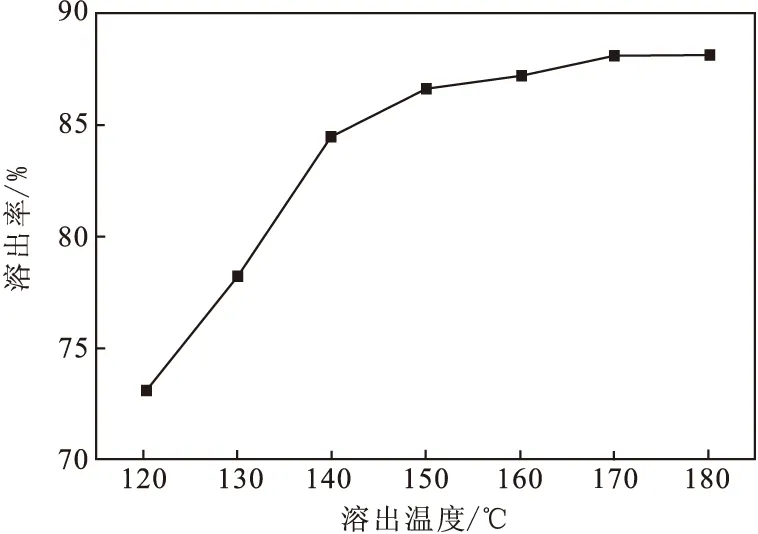

表1 粉煤灰的化学组成 wt.%

图1 粉煤灰的 XRD 图谱

主要试验设备:MS205电子天平,锆反应釜,SHZ-DIII循环水式多用真空泵,101A-2鼓风干燥箱。

1.2 方法

1.2.1 试验过程

按比例将盐酸和粉煤灰加入锆反应釜中,电加热升温,采用机械搅拌,达到溶出温度后保温一定时间(即溶出时间)。反应结束后,锆反应釜自然冷却至室温,形成溶出矿浆。采用重力沉降的方式对溶出矿浆进行固液分离,液体为酸溶液,固体为酸溶提铝渣。用去离子水反复清洗酸溶提铝渣至不存在氯离子,将洗涤液与酸溶液混合形成溶出液。

1.2.2 分析方法

采用X射线衍射仪(德国布鲁克D8 Advance)分析粉煤灰及酸溶提铝渣物相组成;采用X荧光光谱仪(荷兰帕纳科AXIOS max)分析粉煤灰及酸溶提铝渣化学成分;采用EDTA置换滴定法分析溶出液中氧化铝的浓度。氧化铝溶出率按式(1)计算:

(1)

式中:M——氧化铝溶出率,%;

c1——粉煤灰中氧化铝的质量分数,%;

m1——粉煤灰的质量,g;

c2——溶出液中氧化铝的浓度,g/mL;

V2——溶出液的体积,mL。

1.2.3 正交试验设计

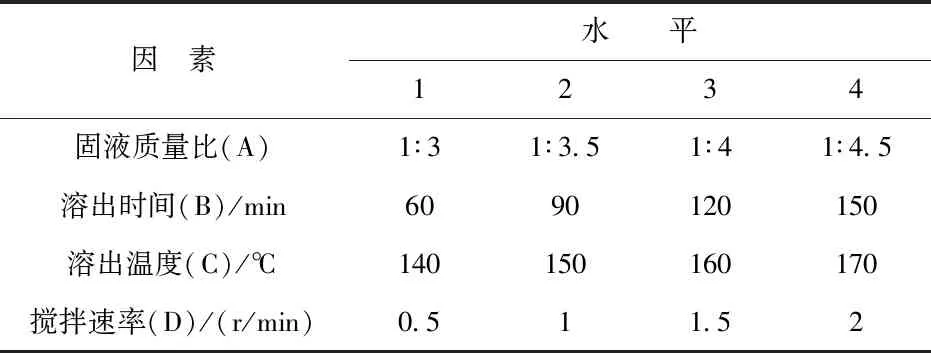

本试验以氧化铝溶出率M为考察指标,采用正交表L16(45) 进行正交试验,考察固液质量比、溶出时间、溶出温度、搅拌速率4个因素的不同水平(见表2)对氧化铝溶出率M的影响,筛选较优溶出工艺条件。本试验不考察交互作用,将固液质量比(A)、溶出时间(B)、溶出温度(C)和搅拌速率(D)依次安排在L16(45) 的第1、2、3、4列上,第5列为空列,用作试验误差分析。

表2 正交试验因素水平表

2 结果与讨论

2.1 单因素试验确定因素

2.1.1 固液质量比对氧化铝溶出率的影响

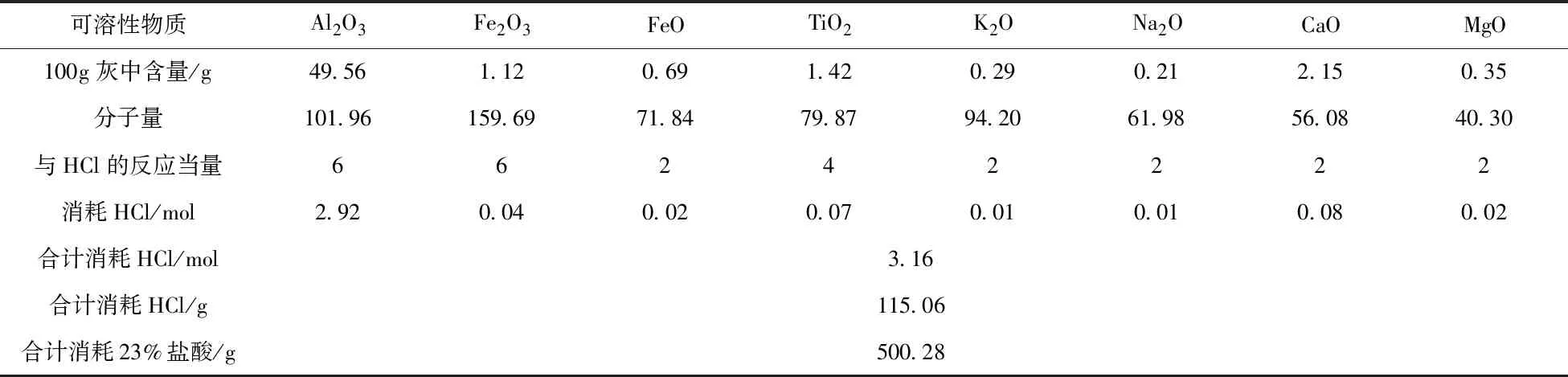

粉煤灰与盐酸混合,灰中的氧化铝、氧化铁等可溶性物质与盐酸反应生成氯化物。因此固液质量比(粉煤灰质量与盐酸质量的比)是影响氧化铝溶出率的重要因素。假设粉煤灰中各可溶物质与盐酸完全发生化学反应,经计算(见表3),100 g粉煤灰可以消耗23%的盐酸500.28 g。因此,理论上当固液质量比为1∶5时,粉煤灰中的可溶性物质被完全溶出。

表3 溶出反应中盐酸理论值的计算

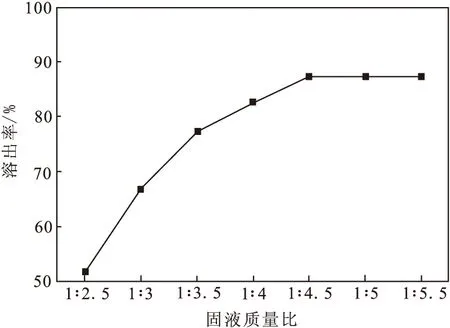

试验研究了固液质量比对氧化铝溶出率的影响,所有试验均是在160℃下溶出150 min,搅拌速率为0.5转/分,试验结果见图2所示。由图2可见,随着盐酸量的增加,氧化铝溶出率显著提高,固液质量比超过1∶4时,氧化铝溶出率提高速率明显下降并趋于稳定。当固液质量比为1∶4.5时,氧化铝溶出率达到最大值(87.21%),继续加大盐酸量,氧化铝溶出率不再增加。试验表明:在固液质量比为1∶4.5时,可溶的铝已经被完全溶出,剩余的铝却很难再被溶出。

图2 固液质量比对氧化铝溶出率的影响

对酸溶提铝渣进行XRD分析和成分分析。酸溶提铝渣的XRD图谱见图3,主要化学成分见表4。由图3可以看出,酸溶提铝渣中的铝主要以莫来石相存在,因此剩余的铝很难被溶出。由表4可见,酸溶提铝渣中含有13.51%的氧化铝,这与上述氧化铝溶出率的数值基本上是相吻合的。

表4 酸溶提铝渣的化学组成 wt.%

图3 酸溶提铝渣的XRD图谱

2.1.2 溶出时间对氧化铝溶出率的影响

溶出时间是影响氧化铝溶出率的关键因素。若溶出时间太短,反应不够充分,铝溶出不完全;若溶出时间过长,会造成能耗升高。试验研究了溶出时间对氧化铝溶出率的影响,所有试验的固液质量比均为1∶4.5,在160℃下溶出,搅拌速率为0.5转/分,试验结果见图4所示。

由图4可见,随着溶出时间的增长,氧化铝溶出率显著提高,溶出时间超过120 min时,氧化铝溶出率提高速率明显下降并逐渐趋于稳定。当溶出时间为150 min时,氧化铝溶出率达到87.21%,再延长溶出时间,氧化铝溶出率几乎不再变化。试验表明,在150 min内溶出反应基本完成。

图4 溶出时间对氧化铝溶出率的影响

2.1.3 溶出温度对氧化铝溶出率的影响

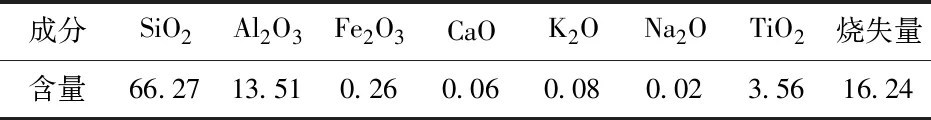

温度也是影响氧化铝溶出的重要因素。提高温度有利于反应速率的提高,降低反应体系的黏度[13]。试验研究了溶出温度对氧化铝溶出率的影响,所有试验的固液质量比均为1∶4.5,溶出时间均为150 min,搅拌速率为0.5转/分,试验结果见图5所示。

由图5可见,随着溶出温度的升高,氧化铝溶出率逐渐提高,溶出温度超过150℃时,氧化铝溶出率提高速率明显下降并逐渐趋于稳定。当溶出温度为160℃时,氧化铝溶出率达到87.21%,再增加溶出温度,氧化铝溶出率增加并不明显。由于设备的耐盐酸性能随着温度的升高而下降,考虑到经济性问题,溶出温度需要在一个合适的范围内。

图5 溶出温度对氧化铝溶出率的影响

2.1.4 搅拌速率对氧化铝溶出率的影响

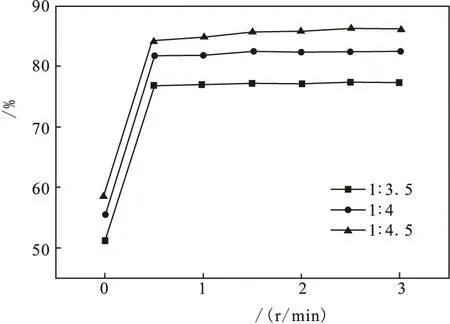

在反应过程中,物料之间的相对运动是依靠矿浆的流动来实现的。矿浆流速越大,湍流程度越强,传质效果越好,越有利于反应[14]。试验研究了搅拌速率对氧化铝溶出率的影响,所有试验均在160℃下溶出150 min,结果见图6所示。

由图6可见,完全静止状态下的氧化铝溶出率只有50%~60%,而搅拌的情况下的溶出反应效果要远远好于前者。但搅拌速率对氧化铝溶出率的影响并不明显。

图6 搅拌速率对氧化铝溶出率的影响

2.2 正交试验结果

正交试验结果及其极差分析和方差分析见表5和表6。

表5 试验方案及结果分析表

从表6的方差分析结果可以看出,因素主次顺序为A>B>C>D,其中因素A(固液质量比)、B(溶出时间)高度显著,因素C(溶出温度)显著,因素D(搅拌速率)不显著。

表6 方差分析表

根据表5的极差分析,通过比较因素A各水平K值,可确定其优水平为A4;同理B取B4,C取C3;由于因素D不显著,则可根据实际情况确定优水平,这里取D1即可。因此氧化铝溶出的最优工艺条件为A4B4C3D1,即在固液质量比为1∶4.5、溶出时间为150 min、溶出温度为160℃、搅拌速率为0.5转/分的条件下,氧化铝溶出效果最佳。在此条件下,测得氧化铝溶出率M≥87.21%。

3 结 论

循环流化床粉煤灰中主要物相组成为无定形偏高岭石,含有少量的莫来石、锐钛矿和石英。本文研究了固液质量比、溶出时间、溶出温度、搅拌速率对氧化铝溶出率的影响,并首次采用正交试验方法,优选出了氧化铝溶出的最佳工艺条件。结果表明:当固液质量比为1∶4.5、溶出时间为150 min、溶出温度为160℃、搅拌速率为0.5转/分时,氧化铝溶出率M≥87.21%。

由于搅拌速率对氧化铝溶出率的影响不显著,因此在实际生产中采用了蒸汽直接加热,蒸汽从釜底通入,既达到了搅拌的目的,又解决了搅拌桨口的密封腐蚀问题。氧化铝的溶出率稳定为86%~88%之间。