永定河大桥验收性试验

2022-08-15焦阳

焦阳

(北京公科固桥技术有限公司,北京 100089)

0 引言

随着桥梁技术的逐渐成熟,大跨径斜拉桥因其具有的独特优势受到了广泛关注。因其造型美观、具有较强的跨越能力,越来越多地被城市建设者采用,逐渐成为城市的标志性建筑。斜拉桥在成桥过程中及成桥后均具有较复杂的受力,其中,高矮塔斜拉桥与普通双塔对称斜拉桥在受到荷载作用时,其受力变形较为不同。针对特殊的结构及桥型,为保证桥梁的运行安全,掌握桥梁在实际荷载作用中的受力分布情况,需要在桥梁成桥后对其做进一步的检测和评估。桥梁荷载试验是对桥梁技术状况评定最有效和最直接的方式,也是交竣工验收的依据。通过对斜拉桥进行动静载试验检测,可以更好地了解结构主梁、斜拉索、主塔等构件,为日后桥梁的实际运营与养护提供依据,具有重要的指导意义。

1 工程概况

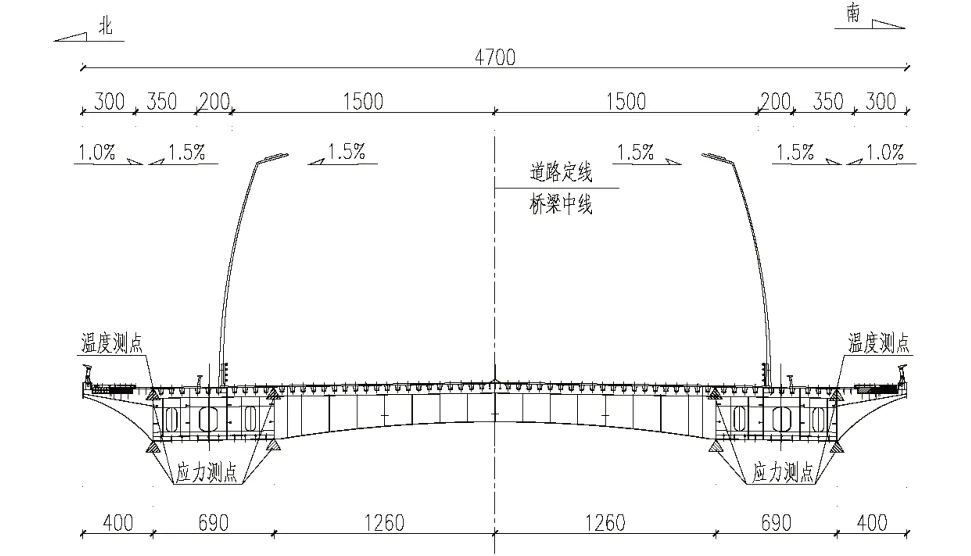

永定河特大桥位于长安街西延线上,上跨莲石湖,穿越首钢行政中心,桥梁全长1 353.8m。该桥主桥跨径为280m,主桥为全钢高矮双塔斜拉刚构组合桥,高低拱形钢塔、横梁连接分离钢箱斜拉刚构组合体系桥,主桥全长639m。北半侧桥跨径组合50+133.34+279.38+120.28+56=639m,南半侧桥跨径组合50+158.437+279.463+95.1+56=639m。桥面双向共8 条机动车道,两侧均有3.5m 非机动车道和3m 人行道(含栏杆),机动车道和非机动车道之间设置隔离带,桥梁标准段宽度47m。设计荷载采用汽车荷载为城-A,人群荷载5kN/m2。桥梁主桥立面见图1。

图1 主桥立面照

2 静载试验

桥梁荷载试验是对桥梁进行承载能力鉴定最常用的方法之一,通过对桥梁进行试验,分析判断桥梁是否满足承载能力的要求。静载试验依据等效内力理论,通过对成桥后结构进行分析计算寻求最优静载。静载试验采用与桥梁设计基本相同的概念与理论,通过对控制点位移与应力的测量,计算相关控制截面的内力情况。

2.1 静载试验目的

通过对桥梁结构的计算,对主要控制截面进行静力加载,测量控制截面在静载下的内力和变形,并与计算的理论值进行对比,以判断控制截面内力位移与设计是否相符,控制指标是否满足规范相关要求。

2.2 理论计算

本次采用桥梁领域专业软件MIDAS/Civil 2019 程序,拉索采用桁架单元、索塔采用梁单元、主梁采用板单元进行主桥空间模拟计算,计算节点共3 056 个。按照最不利荷载方式布载,计算模型见图2。

图2 有限元计算模型

2.3 测试截面与测试内容

通过有限元计算得到各截面设计内力(变形)等,依据《公路桥梁荷载试验规程》(JTG/T J21—01—2015)第5.4.2 条规定,对交(竣)工验收荷载试验,试验效率应介于0.85~1.05。

本次试验选取测试截面为第8跨、第9跨、第10跨的最大正弯矩截面和高塔、矮塔处最大负弯矩截面作为控制截面。经计算,本次试验荷载效率为0.85~1.05(见表1)。负弯矩截面主要测试应变变化,正弯矩截面测试了应变、挠度变化及索力增量。

表1 静荷载试验荷载效率计算结果汇总表

2.4 加载试验车及加载方式

本次试验采用24 辆三轴重载车进行加载,单车总荷载为350kN。试验前对每辆车的各轴荷载进行准确称重,保证总重及各轴荷载偏差在±10kN之内。不符合要求时,应重新调整装载并重新一一称重,直到满足要求为止。每辆车共称量三次。第一次,先将试验车向前慢慢行驶上地磅,至前轴完全作用在地磅上(中轴和后轴作用在地面上)进行称量,称出前轴的荷载;第二次,再将试验车向前慢慢行驶,使整个车辆的三个轴均完全作用在地磅上进行称量,称出总的轴荷载;第三次,将试验车向前慢慢驶离地磅,至前轴和中轴完全作用在地面上,仅留下后轴作用在地磅上进行称量,称出后轴的轴荷载;至此称重完毕。根据前轴荷载、总荷载及后轴荷载,计算中轴荷载。试验前测量每辆试验加载车的轮距和轴距,精确到厘米;根据试验车参数对每辆试验车进行编号,并填写试验加载车参数表。

2.5 测试系统

(1)应变测量

在主桥箱内表面及索塔表面安装HY-65B3000B 无线智能弦式数码应变计,匹配无线数据中继收发器以及桥梁及结构应力检测系统进行数据采集,测量应变。

(2)挠度测量

主梁竖向挠度采用精密水准仪DNA03 配以铟钢尺进行测量。塔顶位移采用全站仪进行观测,采用测距标准差±(2mm+2ppm),测角标准差±2"的全站仪进行极坐标测量以及三角高程四测回观测,并辅以光学测定两塔塔顶指定点到固定基准点的距离加以校验。

(3)拉索索力增量

分别在静载试验加载前和加载后对拉索的总索力进行测量,二者的差值即为活载索力增量。

2.6 试验加载程序及要求

2.6.1 试验加载程序

(1)试验过程中,为防止结构一次加载过大造成的意外损伤,应对结构逐级进行加载,以便获取结构试验荷载与变位的相关曲线。加载过程中,试验荷载分级加载,一次卸零。一般采用分3~5 级递加到最大荷载,然后一次性卸至零荷载。

(2)在进行正式加载试验前,通常进行预加载。由于桥梁未正式投入使用,预加载荷载大小为荷载效应的60%~80%为宜,预加载试验持荷时间以不少于20min 为宜。预加载的目的在于,一方面使结构进入正常工作状态,另一方面可以检查测试系统和工作组织是否处于正常工作状态。预加载结束后,将荷载卸至零,并在结构得到充分零荷恢复后,即可进入正式加载。

(3)正式加载过程中,按照试验方案的要求,对试验工况逐一进行加载。加载过程的时间为结构达到稳定标准所需要的时间。上一级加载结构达到稳定后方可进行下一级加载。结构变位相对稳定的标志是:同一级荷载内,结构在最后5min 内的变位增量小于前一个5min 内变位增量的15%,或小于所用测量仪器的最小分辨值。

(4)在正式加载试验前,需对结构的全部测点进行初读数测量,以后每加载一次进行一次读数,卸载后立即读数。当结构加载到最大荷载时,应每间隔2min读数1次,直至读数稳定,以判断结构是否达到最大变位相对稳定的要求。

2.6.2 试验加载要求

(1)在满足规范规定的试验荷载效率的情况下,尽可能地采用较少的车辆。

(2)在进行正式加载时,应选择一天中温度变化较小的时间段进行试验。

(3)采用尽可能少的工况,在满足荷载效率的前提下,可以适当合并加载工况。

(4)当出现控制点的控制值超出理论计算最大值,或加载过程中结构出现数条新增裂缝、结构原有裂缝缝宽急剧增大等影响结构正常使用和承载能力的情况时,应立即停止加载,查找原因。

2.7 测点布置

2.7.1 应变测点

(1)主梁应变测点

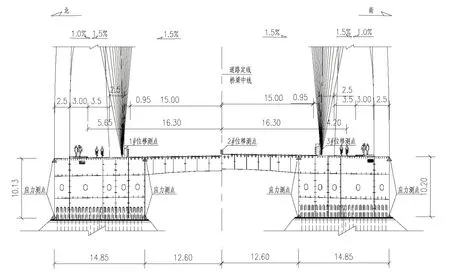

第8 跨~10 跨正弯矩截面应变测点,按图3 布置。南北侧主梁各布置4个测点,共布置24个应变测点。

图3 截面应变测点布置示意图(单位:cm)

(2)高矮塔处负弯矩截面应变测点按图4 布置。南北侧主梁各布置4个测点,共布置32个应变测点。

图4 负弯矩截面应变测点布置示意图(单位:m)

(3)索塔应变测点:索塔应变测点立面布置示意图和横断面布置示意图如图5所示,即在每个索塔各布置4个测点,高矮塔共计8个测点。

图5 索塔塔身应变测点布置示意图(括号内为矮塔测点编号)

2.7.2 位移测点

(1)主梁位移测点:主梁位移测点按图6 所示布置,即桥面横向布置3个测点,测点分别在南北侧及中央分隔带防撞墙位置。

图6 主梁挠度测点布置示意图(单位:cm)

(2)塔顶纵向水平位移测点

在高塔和矮塔的塔顶各布置1个全站仪测点,全桥共2个测点,如图7所示。

图7 塔顶位移测点布置示意图(括号内为矮塔测点编号)

2.8 结果与分析

2.8.1 主梁

(1)挠度分析

本次试验主梁共选取3 个测试截面进行挠度测试,其中第8 跨实测最大变形为-59.0mm,理论计算值为-65.6mm,校验系数为0.90。第9 跨实测最大变形为-159.2mm,理论计算值为-174.9mm,校验系数为0.91。第10跨实测最大变形为-49.5mm,理论计算值为-58.21mm,校验系数为0.85。各测试截面挠度校验系数为0.85~0.91,表明测试截面结构刚度满足要求,结构变形状态正常。卸载后,相对残余变位介于1.2%~8.2%,满足小于20%的规定,表明主梁测试截面梁体变形恢复较好,在试验加载过程中呈弹性工作状态。

(2)应变分析

本次试验主梁共选取11个测试截面进行应变测试,各测试截面应变校验系数为0.81~0.94,表明测试截面结构强度满足要求,应力状态正常。卸载后,相对残余应变介于0.5%~10.0%,满足小于20%的规定。表明测试截面应变恢复较好,在试验加载过程中呈弹性工作状态。

2.8.2 索塔

(1)塔顶位移

高塔和矮塔的塔顶测试截面在相应工况作用下,测点位移校验系数为0.89~0.97,表明测试截面结构刚度满足要求,结构变形状态正常。卸载后,相对残余变形为1.1%~4.2%,满足小于20%的规定,表明测试截面变形恢复较好,在试验加载过程中呈弹性工作状态。

(2)塔身应变

索塔测试截面在相应工况作用下,各测点应变校验系数为0.46~0.91,表明测试截面结构强度满足要求,应力状态正常。卸载后各测点的相对残余应变为1.1%~9.5%,满足小于20%的规定,表明索塔测试截面应变恢复较好,在试验加载过程中呈弹性工作状态。

(3)斜拉索

本次试验测试荷载作用下斜拉索索力增量,满载实测索力增量校验系数为0.80~0.98,卸载后的索力增量相对残余为0.5%~6.2%,斜拉索索力变化正常。

3 主桥动荷载试验

3.1 动载试验项目

通过对斜拉桥振动响应信号的分析获得动力特性参数,包括主梁及主塔结构前5阶振型、频率、阻尼比等。主跨中跨的跨中附近截面的动力响应试验主要检测冲击效应。

3.2 脉动试验

3.2.1 试验方法

(1)动力试验荷载及其作用方式

在桥面无交通荷载以及桥址附近无规则振源的情况下,测定桥跨结构由于桥址处风荷载、地脉动和水流等随机荷载激励而引起的桥跨结构微幅振动响应,分析振动信号获得模态参数,包括振动频率、振型和阻尼比。

(2)测点布置

大桥主桥动力特性参数测试,在桥面布置横向拾振器,上、下游布置竖向拾振器。桥塔上布置横向拾振器,全桥共计21个动力特性测试截面,63个振动测点,大桥主桥动载动力特性测试截面俯视布置图如图8所示。

图8 测点布置图

(3)试验流程

横向共25 个测点,竖向共38 个测点,共63 个测点。现场振动测试拟分五批测试,采用8 台数据采集仪,1 台作参考点,7 台移动,分布式GPS 授时同步,大幅减少了现场传感器到采集仪的引线,提高效率。采用941B超低频振动速度传感器的第4档,频响为0.17~100Hz;灵敏度约为0.8mv/mm/s;振动数据采集时间长度为3 600s(60min),采用频率为25.6Hz。

3.2.2 脉动试验测试结果与分析

本桥实测1 阶频率为0.697Hz,1 阶振型为主梁1 阶对称竖弯,各阶频率大于计算频率。详细实测结果见表2。各阶振动振型如图9~图11 所示(由于篇幅有限,本文只给出前三阶振型图)。

表2 自振特性参数实测结果

图9 1阶理论振型(主梁1阶对称竖弯)

图10 2阶理论振型(主梁1阶反对称竖弯)

图11 3阶理论振型(主梁1阶扭转)

3.3 无障碍行车试验

3.3.1 试验方法

(1)作用方式

在桥面无任何障碍的情况下,试验时采用2 辆重350kN 的试验车并排横向对称布置,分别以10km/h、20km/h、30km/h、40km/h、50km/h 和 60km/h 的速度同向对称匀速驶过桥跨结构,测定桥跨结构在运行车辆荷载作用下的动力反应,检测冲击效应。

(2)测点布置

本次动应变试验选择主跨跨中截面。测点布置在箱外底板,左右侧纵梁底各布置1个测点。

3.3.2 无障碍行车试验测试结果与分析

该桥在不同车速下实测动力系数最大值为1.031,小于理论动力系数1.05,动力系数满足设计要求。

4 结语

静载试验作用下结构主要构件受力状态正常,应力、变形、索力校验系数均满足试验规程的要求。动载试验实测各阶频率大于计算频率,实测阻尼比处于正常范围,动力系数满足设计要求,该桥满足桥梁正常运营要求。