海上超稠油输送工艺研究

2022-08-15李鹏程陈宏举周良胜

李鹏程,陈宏举,周良胜,李 根

中海石油(中国)有限公司北京研究中心,北京100028

1 概述

我国稠油资源丰富,储量超过80×108t,主要分布于新疆油田、辽河油田、海洋油区、塔河油田等地,是继美国、加拿大和委内瑞拉之后的世界第四大稠油生产国。渤海是我国海上稠油储量最多的海域[1],在目前发现的33×108t石油储量中,稠油占比达85%。

稠油是一种密度大、黏度高、流动性差且容易凝固的原油,而超稠油由于其胶质与沥青质含量更高,其在50℃时的动力黏度大于50 000 mPa·s,呈现高黏滞性特征,流动性极差,常温下接近固体形态。超稠油在管道输送过程中的管道压降损失很大,难以实现安全稳定输送,因此如何经济合理地降低黏度成为其外输的关键。

渤海旅大5-2北油田是我国首个海上超稠油热采开发油田,平台生产井采用蒸汽吞吐方式开发,各生产井物流汇合进入生产分离器进行脱气和脱水,再由静电聚结分离器脱水至含水50%后经外输泵增压,通过长度3.9 km、管径10 in(1in=25.4 mm)的管道外输至中心处理平台,与其他稀油混合后进一步处理至合格原油。

2 海上降黏输送工艺

超稠油实现管道输送的关键是降低油品黏度,同时最大限度地利用平台已有设施,降低投资,减少管道输送费用。实现超稠油高效输送的工艺主要包括加热输送、掺水输送、掺稀输送、表面活性剂降黏和改质降黏等[2]。

2.1 加热输送

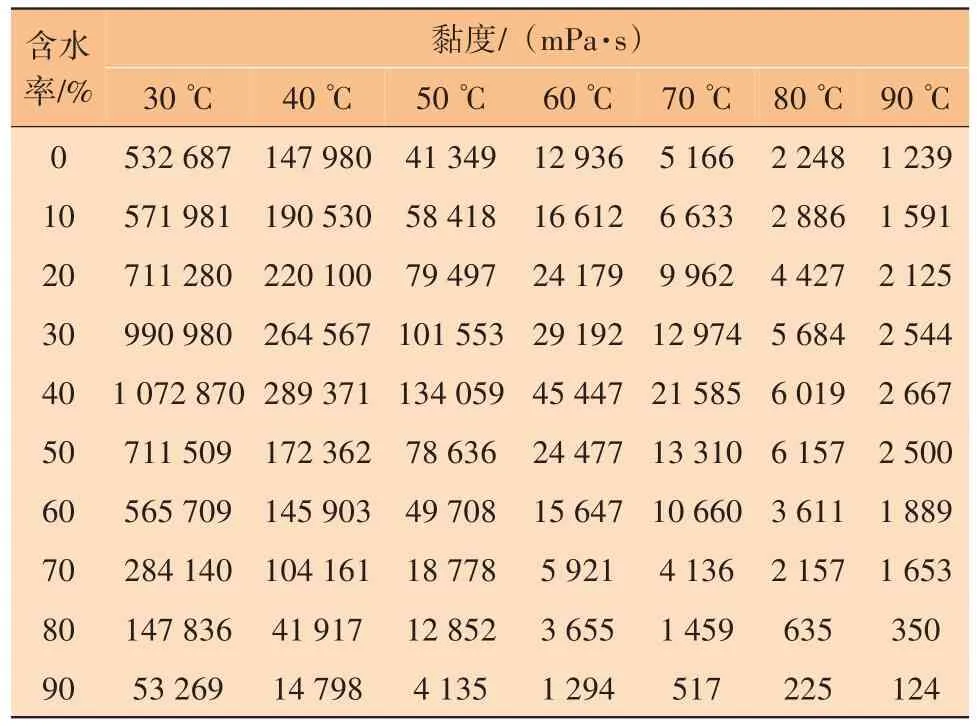

超稠油的黏温敏感性强,温度每升高10℃,黏度降低一半左右[3],表1为旅大5-2北油田超稠油含水乳化油黏温关系。

表1 旅大5-2北油田超稠油黏温关系

加热输送即提高管内流体温度,降低黏度以达到低摩阻输送目的。加热输送一般分为两种情况,一种情况是在海底管道入口预先将油品加热到一定温度后并对管道保温,另一种情况是直接在管道沿线设置电加热设施。在海上油田开发过程中,考虑管道沿线电加热技术可靠性和后期维修难度大,通常采用海底管道入口加热和管道保温相结合的方式。加热输送虽能有效降低输送摩阻,但是当平台停产管道停输后,管内超稠油的温度将降低至环境温度,造成管内流体黏度特别大而难以重新启动,因此采用加热输送工艺,在海底管道关停后,需及时对管道中的超稠油进行置换,停输再启动时需对管道进行预热。加热输送消耗的燃料可占开发原油产量的1%以上。

2.2 掺水输送

掺水输送是在超稠油中掺入大量热水或活性水,必要时加入破乳剂,抑制超稠油和水在管道输送中进一步乳化。水的加入可以使管道内的超稠油反相,将油的连续相改变为水连续,形成水包油乳状液或水漂油悬浮液,以减小输送阻力[4]。掺水输送的主要缺点是掺水量较大,且会加快海底管道结垢和腐蚀,到下游平台后还需大量分离脱水、污水处理及回注。

2.3 掺稀输送

掺稀输送是利用有机溶剂相似相溶原理,按照一定比例将轻质原油、汽柴油或天然气凝析液等低黏油品作为稀释剂向超稠油中添加,稀释沥青质胶质的浓度,达到降低黏度的目的[5]。加入稀释剂后,降黏明显,可采取等温输送工艺,停输后无需对管内流体进行置换,并且稀释剂可循环利用,经济性和适应性良好。但因为需要稀油充分供给,需要修建稀油供给管道,成本较高。

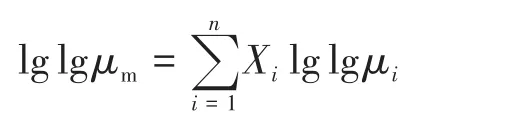

掺入稀释剂后,混合油品黏度与稀油掺入比例、稀油黏度有关,公式如下:

式中:μm为混合原油的黏度,mPa·s;μi为第i种组分油的黏度,mPa·s;Xi为第i种组分油的质量分数。

2.4 表面活性剂降黏

表面活性剂降黏包括乳化降黏、破乳降黏、吸附降黏,通过表面活性剂使乳状液由油包水型转变成水包油型,加快其成为游离水和悬浮油,水溶液吸附在管壁上形成水膜,减小流体与管壁之间摩擦从而降低黏度[6]。表面活性剂降黏虽具有成本低、效果好、工艺简单等特点,但针对特定超稠油,需开展配伍性实验,筛选出有效的复配型表面活性剂。

2.5 改质降黏

改质降黏是采用一种化学方法将超稠油中的大分子烃分解为小分子烃,进而降低输送稠油的黏度,是一种浅度的原油加工方法,可分为催化加工和热加工,改质降黏在得到低黏低合成原油的同时,其产生的副产品也具有一定的经济效益[7]。因改质降黏受到场地和投资成本制约,对技术和人员要求都很高,目前在海上油田开发中应用甚少。

除以上方法外,超稠油降黏输送工艺还包括加减阻剂降黏、微生物降黏、微波降黏、注入超临界CO2降黏等技术。超稠油降黏输送工艺方法虽有很多,但每种方法均有不足之处,如加热降黏耗能大,掺水输送耗水量大,掺稀降黏掺稀资源有限,改质降黏技术要求高,表面活性剂降黏针对性较强,对于活性剂要求较高。在工程实际中,通常将上述两种或者几种降黏方法综合应用,可提高降黏效果,降低输送能耗,提升油田开发的经济效益。

3 超稠油输送工艺方案

在旅大5-2北超稠油油田的开发中,因海底管道输送过程缺少掺稀油资源,电伴热技术投资高并且维修难度大,稠油改质降黏输送条件受限,基于平台已有的生产水源及设施条件,优选直接加热外输和掺水加热外输两种方案进行分析研究。

3.1 直接加热外输

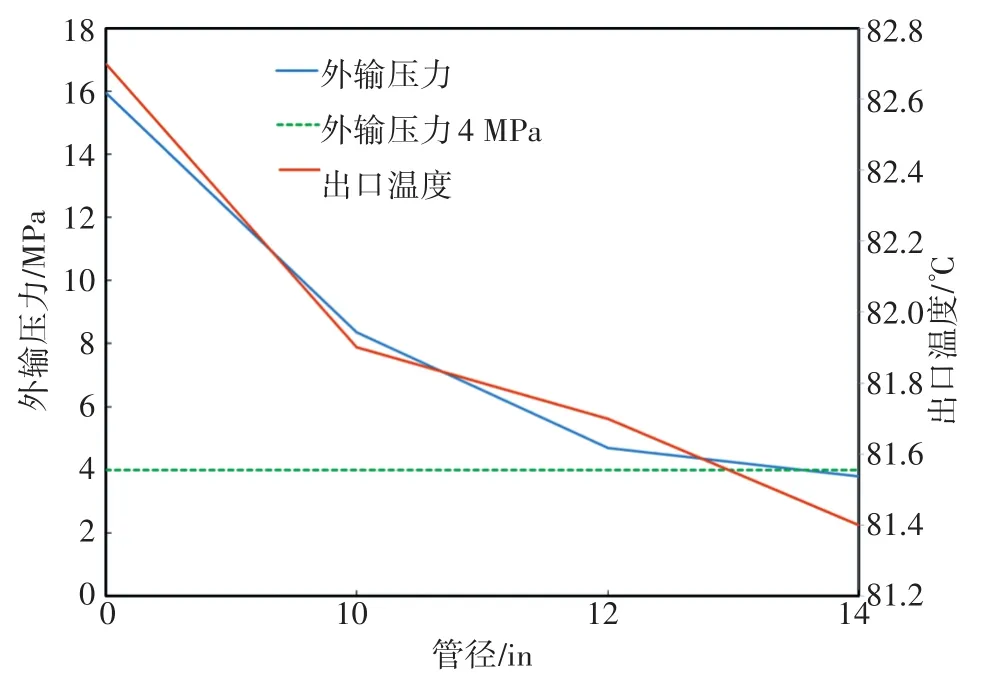

平台各井生产物流在管汇混合后,直接将其加热到海底管道管材普通碳钢允许的最高温度85℃,经外输泵增压进入外输海底管道,选用8、10、12、14 in管道进行分析,不同管径条件下外输压力和海底管道出口温度见图1。

图1 不同管径条件下外输压力和出口温度

因油品黏度非常高,规模输量条件下外输泵选型困难,根据设备厂商反馈,泵出口压力限定不超4 000 kPa,因此根据图1所示,只有14 in管径符合要求,因此采用直接加热外输工艺时,海底管道管径需要采用14 in。

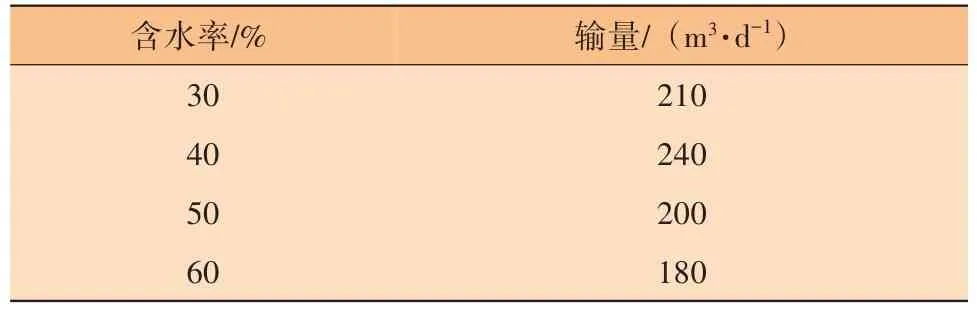

采用直接加热输送工艺,当管道输量大幅度下降时,管内超稠油温度很快降低,引起流体输送黏度大,导致管道无法正常输送。因此直接加热输送存在最小安全输量,不同含水率条件下的最小输量见表2。

表2 不同含水率下的最小输量

3.2 掺水加热外输

平台最大产油量1 304 m3/d,首先对井口生产物流和混掺水分别加热至设定温度,再分别通过泵增压后混合至一定含水率外输。海底管道直径10 in,在不同含水率(45%、50%、55%、60%、65%)、不同外输温度(50、55、60、65、70、75、80℃)输送时,海底管道外输压力和操作能耗见图2。

图2 不同外输条件下外输压力和操作能耗

平台热站可用于外输加热能力约为3 500 kW,基于原油外输泵增压能力和平台加热能力的限制,结合图2分析,建议超稠油外输含水率60%~65%,外输温度54~64℃。

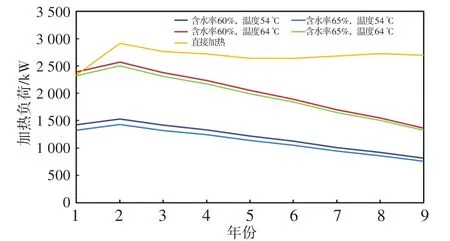

3.3 方案比选

根据掺水加热外输方案研究结果,对下述四种工况:第一,含水率60%,外输温度54℃;第二,含水率65%,外输温度54℃;第三,含水率60%,外输温度64℃;第四,含水率65%,外输温度64℃,与直接加热外输方案的操作能耗进行对比,结果见图3。

图3 掺水加热与直接加热外输操作能耗对比分析

由图3可见,直接加热外输方案的能耗远高于掺水加热外输方案,并且直接加热输送所需海底管道管径14 in大于掺水加热输送所用管径10 in,工程投资高,因此该油田超稠油的输送采用掺水加热输送。在掺水加热输送方案中,相同外输温度下,含水率越高,输送能耗越低;相同含水率时,提高输送温度将大幅提高输送能耗,因此超稠油外输含水率建议掺水至65%,外输温度建议加热至54℃。

4 超稠油输送流动保障方案

4.1 初始启动与再启动预热

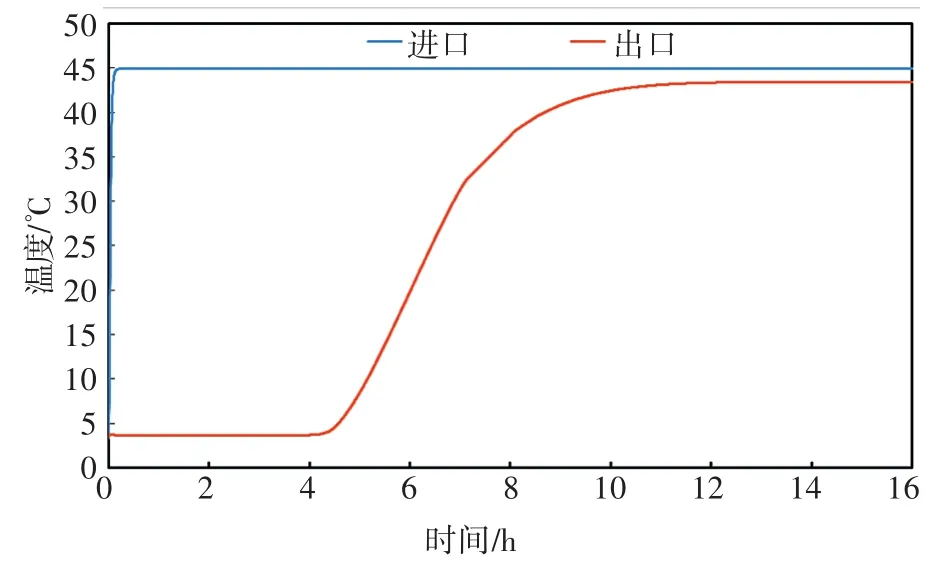

由于超稠油黏度非常大,且黏滞点25℃高于环境温度3.2℃,因此管道初始投产或停输再启动时,需对管道进行预热,预热水源采用水源井水,水温45℃,预热设备采用水源井和外输掺水泵,掺水泵流量50 m3/h,预热过程中,海底管道进、出口温度见图4。

图4 预热过程海底管道进、出口温度变化

4.2 停输置换

由于超稠油在黏滞点低温条件下黏度非常大,管道停输后,管内流体黏度会随着停输时间的增加迅速增大,导致再启动时启动压力非常高。因此,计划停输和应急停输工况下均需要对管道内流体进行置换。置换时,考虑采用“水源井+置换泵”的流程,同时考虑“海水+置换泵”作为水源井修井作业期间的应急置换备用流程。水源井泵、海水泵和置换泵(外输掺水泵)均需要挂应急电源,但水源井置换和海水置换流程不同时使用。受置换泵扬程限制,管道停输时间建议不超过14 h。

5 结束语

旅大5-2北油田超稠油输送管道是我国海上首条超稠油集输管道,通过多种输送工艺定性与定量对比,确定了超稠油高效经济外输方案,推荐采用掺水输送与加热输送工艺相结合的方法,外输油品建议掺水至含水率65%,外输温度建议加热至54℃。在海底管道初始启动和再启动时均需实施预热,停产后对海底管道内流体进行置换,保证管道的运行安全。随着海上大批超稠油油田的开发,超稠油的长距离输送将成为挑战,未来还需致力于超稠油集输技术的进一步研究与应用,助力海上超稠油的大规模开发。